一种排气管焊接装置的制作方法

本技术属于排气管焊接,具体涉及一种排气管焊接装置。

背景技术:

1、汽车排气波纹管又称汽车排气管软管,它安装于发动机排气支管和消声器之间的排气管中,使整个排气系统呈挠性联接,从而起到减振降噪、方便安装和延长排气消声系统寿命的作用,它主要用于轻型车、微型车和客车,其结构是双层波纹管外覆钢丝网套,两端直边段外套卡环的结构,为使消声效果更佳,波纹管内部可配伸缩节或网套,汽车排气管在生产制作的过程中需要用到焊接装置将两根原材料管体进行焊接处理,但现有的排气管焊接装置在加工过程中,需要人工调节管道的焊接位置,多次对管道进行重新定位,较为费时费力,且重新定位的过程中无法控制管道的稳定性。

技术实现思路

1、本实用新型提供了一种排气管焊接装置,具有能够对不同规格的排气管进行焊接,且在焊接过程中能够保持焊接管的稳定性,根据不同的焊接位置,便于对排气管的角度进行调节,从而较为快速的完成对排气管不同位置的焊接的特点。

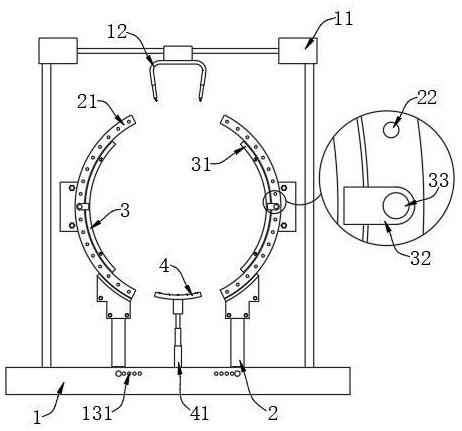

2、本实用新型提供如下技术方案:一种排气管焊接装置,包括底座与机架,所述机架上安装有焊接组件,所述机架顶部两端均开设有滑槽,所述滑槽内部滑动连接有支撑架,所述支撑架顶部设置有管体固定架,所述管体固定架一侧滑动连接有夹持板,所述夹持板两端均铰接有延伸板,所述夹持板一侧设置有连接件,所述连接件上开设有定位孔,所述管体固定架一侧开设有若干个对所述定位孔进行限位的固定孔,两个所述支撑架之间设置有支撑板,所述支撑板底部设置有对其进行驱动的液压杆。

3、其中,所述夹持板一侧设置有衔接块,所述管体固定架内壁开设有衔接槽,所述夹持板通过所述衔接块与所述管体固定架滑动连接。

4、其中,所述支撑架底端设置有滑块,所述滑块一侧开设有连接孔,所述支撑架通过所述滑块滑动连接于所述滑槽内部。

5、其中,所述底座一侧开设有若干个与所述连接孔相匹配的限位孔,所述限位孔与所述滑槽连通设置。

6、其中,所述支撑板设为弧形结构,所述支撑板顶面开设有若干个连接槽,所述连接槽内腔转动连接有传送滚筒。

7、本实用新型的有益效果是:

8、本新型能够在对不同规格的排气管进行焊接,且在焊接过程中能够保持焊接管的稳定性,根据不同的焊接位置,便于对排气管的角度进行调节,从而较为快速的完成对排气管不同位置的焊接,在焊接过程中无需对排气管频繁的调节位置,从而能够节约加工时间,提高加工效率。

9、该装置中未涉及部分均与现有技术相同或可采用现有技术加以实现。

技术特征:

1.一种排气管焊接装置,包括底座(1)与机架(11),其特征在于:所述机架(11)上安装有焊接组件(12),所述机架(11)顶部两端均开设有滑槽(13),所述滑槽(13)内部滑动连接有支撑架(2),所述支撑架(2)顶部设置有管体固定架(21),所述管体固定架(21)一侧滑动连接有夹持板(3),所述夹持板(3)两端均铰接有延伸板(31),所述夹持板(3)一侧设置有连接件(32),所述连接件(32)上开设有定位孔(33),所述管体固定架(21)一侧开设有若干个对所述定位孔(33)进行限位的固定孔(22),两个所述支撑架(2)之间设置有支撑板(4),所述支撑板(4)底部设置有对其进行驱动的液压杆(41)。

2.根据权利要求1所述的一种排气管焊接装置,其特征在于:所述夹持板(3)一侧设置有衔接块(34),所述管体固定架(21)内壁开设有衔接槽(211),所述夹持板(3)通过所述衔接块(34)与所述管体固定架(21)滑动连接。

3.根据权利要求1所述的一种排气管焊接装置,其特征在于:所述支撑架(2)底端设置有滑块(23),所述滑块(23)一侧开设有连接孔(231),所述支撑架(2)通过所述滑块(23)滑动连接于所述滑槽(13)内部。

4.根据权利要求3所述的一种排气管焊接装置,其特征在于:所述底座(1)一侧开设有若干个与所述连接孔(231)相匹配的限位孔(131),所述限位孔(131)与所述滑槽(13)连通设置。

5.根据权利要求1所述的一种排气管焊接装置,其特征在于:所述支撑板(4)设为弧形结构,所述支撑板(4)顶面开设有若干个连接槽(42),所述连接槽(42)内腔转动连接有传送滚筒(43)。

技术总结

本技术属于排气管焊接技术领域,尤其为一种排气管焊接装置,包括底座与机架,所述机架上安装有焊接组件,所述机架顶部两端均开设有滑槽,所述滑槽内部滑动连接有支撑架,所述支撑架顶部设置有管体固定架,所述管体固定架一侧滑动连接有夹持板,所述夹持板两端均铰接有延伸板,所述夹持板一侧设置有连接件,所述连接件上开设有定位孔;能够在对不同规格的排气管进行焊接,且在焊接过程中能够保持焊接管的稳定性,根据不同的焊接位置,便于对排气管的角度进行调节,从而较为快速的完成对排气管不同位置的焊接,在焊接过程中无需对排气管频繁的调节位置,从而能够节约加工时间,提高加工效率。

技术研发人员:随伟,颜丙冬,李秀民,王金其,孔键,仇洪金,卜庆林,陈基林

受保护的技术使用者:山东科远汽车尾气净化系统有限公司

技术研发日:20240101

技术公布日:2024/11/28

- 还没有人留言评论。精彩留言会获得点赞!