一种吸附器底板焊接工装的制作方法

本技术属于焊接工装,具体涉及一种吸附器底板焊接工装。

背景技术:

1、在超低温制冷机系统中,通常是通过氦压缩机将氦气压缩后输送到冷头内进行制冷,为保证制冷的效果,压缩完成的氦气需要通过氦压缩机内部的圆筒形吸附器进行吸附提纯再送出。吸附器通常是通过在其底部焊接底板,再使用机械连接的方式与氦压缩机形成可拆卸式的紧固连接。

2、目前氦压缩机为了小型化发展,防止占用空间过大,其内部零部件的安装位置都比较紧凑,吸附器也是如此,因此吸附器的安装误差需要尽可能的小,避免出现安装问题,在批量制造吸附器过程中需要严格控制误差,提高制造效率。尤其是在吸附器的底板焊接过程中,不仅要将底板与吸附器底面的中心对齐,也要控制好底板与吸附器入口接头的夹角,这样才能保证吸附器的接头与氦压缩机内的管道或者其他零部件连接时无偏差,位置准确,提高制冷效率。

3、现有技术中,在吸附器的底板焊接过程中,通常是使用量具测量好底板与吸附器底面的中心位置以及底板与吸附器入口接头的夹角并做好标记,此种方式需要大量的时间以及人力成本。另外,在做好标记后进行焊接的过程中,如果不小心磕碰到底板,位置就会产生偏移,导致制造出的吸附器底板位置出现偏差,进而导致在吸附器安装后气密性不良,严重的还会造成氦气泄露等等问题。

技术实现思路

1、鉴于以上所述现有技术的全部或部分不足,本实用新型的目的在于:提供一种吸附器底板焊接工装,在吸附器底板焊接过程中,实现底板位置以及角度的快速定位,同时又能避免在焊接时由于不小心磕碰导致的偏差,降低了时间以及人力成本,提高焊接时的工作效率,又在一定程度上避免了吸附器安装位置偏差导致氦气泄露的风险。

2、为实现上述实用新型的目的,本实用新型提供以下技术方案:

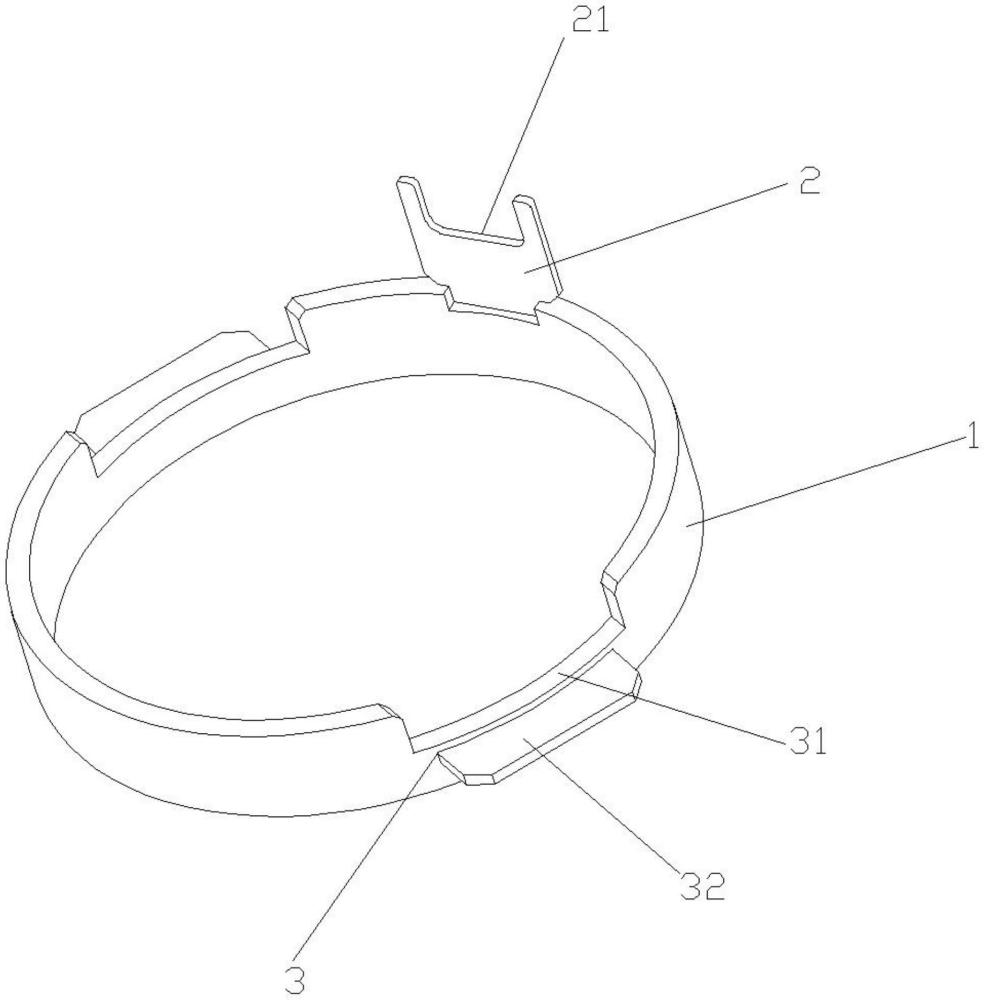

3、一种吸附器底板焊接工装,包括定位套筒,所述定位套筒上设置有第一限位部以及第二限位部,所述第一限位部以及所述第二限位部用于限定底板在焊接时与吸附器底面的相对位置。在焊接吸附器底板的时候,先将底板置于吸附器底面上,再将该工装倒扣上去,调整角度以及位置,使得工装固定底板的位置,实现底板的位置限定,提高焊接工作效率。

4、所述第一限位部沿着所述定位套筒侧壁垂直方向向外延伸设置。

5、所述第一限位部向外延伸部分设置有卡槽。吸附器上设置有入口接头,在使用该工装的时候,卡槽用于卡住入口接头。

6、所述第二限位部包括限位槽,所述限位槽开设于所述定位套筒的侧壁上。限位槽用于放置底板,限位槽与第一限位部的卡槽共同限定底板与吸附器入口接头的夹角度数。

7、所述限位槽沿着所述定位套筒的直径对称设置为两个。底板的宽度与限位槽的槽口宽度相匹配,通常底板的长度比吸附器的底面直径长,因此需要对称开设两个限位槽,使得第第二限位部能够限定底板平稳放置于吸附器底面上。

8、所述第二限位部还包括限位片,所述限位片沿着所述定位套筒的侧壁水平方向向外延伸设置。

9、所述限位片垂直于所述限位槽1:1对应布置。限位片用于与底板的两端对齐,进而限定底板的中心位置与吸附器底面的中心位置在同一位置。

10、所述限位片的长度小于所述限位槽的槽口宽度。限位片的长度设置为小于限位槽的宽度,可以便于工作人员在视觉上对于底板位置的观察,增加底板焊接过程中的位置调整和对齐准确性,最大程度的确保底板的正确安装。

11、所述定位套筒由厚度不小于4mm的不锈钢制成。定位套筒选用厚度不小于4mm的不锈钢能够利用定位套筒的自身重量,产生一定的压力,使底板能够稳固的锁定在焊接位置上,可以避免在焊接过程中由于不小心磕碰而导致的底板偏移或者移位。

12、所述吸附器包括筒体,所述定位套筒(11)套设于所述筒体(5)的底板(4)安装端且侧壁之间的间隙不大于0.8mm。选择合理的间隙充分利用定位套筒的自身重量锁紧底板,又不会造成过度挤压而导致底板或者吸附器变形或者破损,进一步确保了底板的精准焊接。

13、本实用新型的有益效果为:本实用新型在吸附器底板焊接过程中,能够实现底板位置以及角度的快速定位,同时又能避免在焊接时不小心磕碰底板导致的偏差,降低了时间以及人力成本,提高焊接时的工作效率,又在一定程度上避免了吸附器安装位置偏差导致氦气泄露的风险。

技术特征:

1.一种吸附器底板焊接工装,其特征在于:包括定位套筒(1),所述定位套筒(1)上设置有第一限位部(2)以及第二限位部(3),所述第一限位部(2)以及所述第二限位部(3)用于限定底板(4)在焊接时与吸附器底面的相对位置。

2.根据权利要求1所述的一种吸附器底板焊接工装,其特征在于:所述第一限位部(2)沿着所述定位套筒(1)侧壁垂直方向向外延伸设置。

3.根据权利要求2所述的一种吸附器底板焊接工装,其特征在于:所述第一限位部(2)向外延伸部分设置有卡槽(21)。

4.根据权利要求1所述的一种吸附器底板焊接工装,其特征在于:所述第二限位部(3)包括限位槽(31),所述限位槽(31)开设于所述定位套筒(1)的侧壁上。

5.根据权利要求4所述的一种吸附器底板焊接工装,其特征在于:所述限位槽(31)沿着所述定位套筒(1)的直径对称设置为两个。

6.根据权利要求5所述的一种吸附器底板焊接工装,其特征在于:所述第二限位部(3)还包括限位片(32),所述限位片(32)沿着所述定位套筒(1)的侧壁水平方向向外延伸设置。

7.根据权利要求6所述的一种吸附器底板焊接工装,其特征在于:所述限位片(32)垂直于所述限位槽(31)1:1对应布置。

8.根据权利要求6所述的一种吸附器底板焊接工装,其特征在于:所述限位片(32)的长度小于所述限位槽(31)的槽口宽度。

9.根据权利要求1所述的一种吸附器底板焊接工装,其特征在于:所述定位套筒(1)由厚度不小于4mm的不锈钢制成。

10.根据权利要求1所述的一种吸附器底板焊接工装,其特征在于:所述吸附器包括筒体(5),所述定位套筒(1)套设于所述筒体(5)的底板(4)安装端且侧壁之间的间隙不大于0.8mm。

技术总结

本技术提供一种吸附器底板焊接工装。包括定位套筒,所述定位套筒上设置有第一限位部以及第二限位部,所述第一限位部以及所述第二限位部用于限定底板在焊接时与吸附器底面的相对位置,所述第一限位部沿着所述定位套筒的侧壁垂直向外延伸,向外延伸部分设置有卡槽,所述第二限位部包括限位槽以及限位片,所述限位片沿着所述定位套筒的侧壁水平向外延伸。本技术在吸附器底板焊接过程中,能够实现底板位置以及角度的快速定位,同时又能避免在焊接时不小心磕碰底板导致的偏差,降低了时间以及人力成本,提高焊接时的工作效率,又在一定程度上避免了吸附器安装位置偏差导致氦气泄露的风险。

技术研发人员:袁霞,吴金志,李建辉

受保护的技术使用者:苏州八匹马超导科技有限公司

技术研发日:20240103

技术公布日:2024/8/1

- 还没有人留言评论。精彩留言会获得点赞!