锻造摔圆用摔箱的制作方法

本技术涉及锻造设备,具体的,涉及锻造摔圆用摔箱。

背景技术:

1、在锻棒的锻造过程中常常需用到摔箱进行辅助锻造。摔箱通过摔模座固定在锻锤的指定位置,然后锻锤锤击模箱,摔箱挤压锻棒,使锻棒的直径尺寸达到要求。通过一定内径的模具来控制锻棒的直径,能够提高锻棒直径控制精度和提高锻造效率。

2、现有的摔箱在使用时容易发生模具错位,造成棒材的锻造效果不理想。

3、因此,需要一种新的锻造摔圆用摔箱以解决上述问题。

技术实现思路

1、本实用新型提出锻造摔圆用摔箱,解决了相关技术中摔箱在使用时容易发生模具错位,造成棒材的锻造效果不理想的问题。

2、本实用新型的技术方案如下:

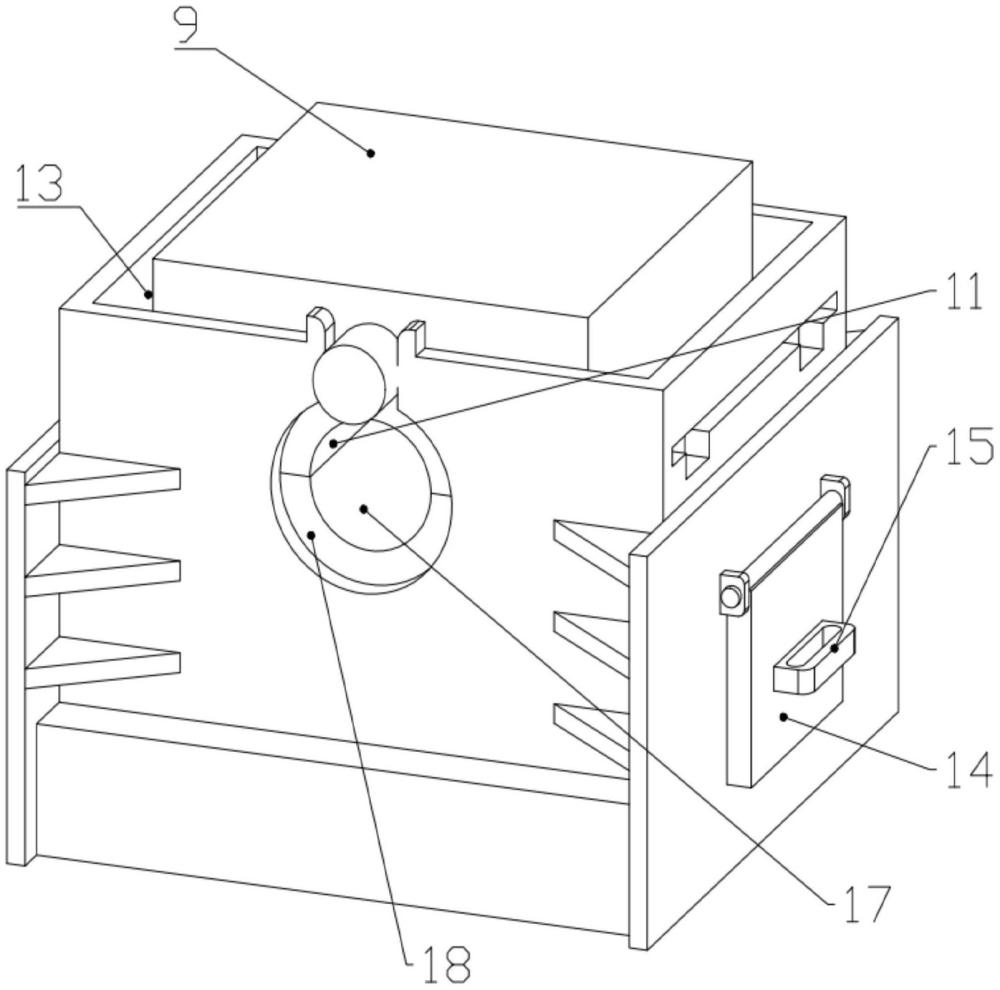

3、锻造摔圆用摔箱,设置于锻造机的工作台上,辅助锻造机的锻锤对锻棒锻造,包括:

4、箱体,内部具有空腔,设置于所述工作台上;

5、下模具,设置于所述空腔内,所述下模具开设有第一凹槽;

6、上模具,放置于所述空腔内且位于所述下模具上方,所述上模具开设有第二凹槽,所述第二凹槽与所述第一凹槽相对,所述锻棒作用于所述上模具上。

7、优选的,还包括:

8、底座,设置于箱体外侧底部,所述底座底面开设有放置槽,所述底座通过所述放置槽与所述工作台连接。

9、优选的,所述第一凹槽的纵截面与所述第二凹槽的纵截面均为半圆弧面,所述第一凹槽与所述第二凹槽的内径相同。

10、优选的,所述箱体侧壁上开设有通槽,所述通槽的开设方向与所述第一凹槽的轴线方向相同;

11、所述箱体侧壁位于所述通槽上方开设有限位槽,所述限位槽与所述通槽连通。

12、优选的,所述上模具的体积小于所述下模具,所述下模具外壁与所述箱体内壁贴合,所述上模具垂直于所述第二凹槽的两侧壁与箱体内壁之间留有间隙。

13、优选的,所述上模具还包括:

14、限位杆,沿所述第二凹槽的轴线方向设置,所述限位杆位于所述上模具上,所述限位杆的两端部均凸出所述上模具外壁,所述限位杆与所述限位槽滑动连接。

15、优选的,还包括:

16、侧板,具有两个,两个所述侧板关于所述第二凹槽的轴线方向对称设置于所述箱体两侧壁上。

17、优选的,还包括:

18、偏转板,所述偏转板的顶面与所述侧板铰接,所述偏转板一侧面设置有把手,所述偏转板的另一侧面开设有凹槽。

19、优选的,所述侧板外侧开设有容纳槽,所述偏转板偏转收起后位于所述容纳槽内。

20、优选的,还包括:

21、加强板,所述加强板呈三角型,所述加强板设置于所述侧板与所述箱体之间,所述加强板用于连接所述侧板与所述箱体。

22、本实用新型的有益效果为:

23、本实用新型中通过上模具和下模具配合,可以使上模具和下模具之间形成圆柱形空间,通过上模具和下模具对锻棒的挤压,控制锻棒的直径与圆度,提高了锻棒的锻造精度和锻造效率。

技术特征:

1.锻造摔圆用摔箱,设置于锻造机的工作台上,辅助锻造机的锻锤对锻棒锻造,其特征在于,包括:

2.根据权利要求1所述的锻造摔圆用摔箱,其特征在于,还包括:

3.根据权利要求1所述的锻造摔圆用摔箱,其特征在于,所述第一凹槽(17)的纵截面与所述第二凹槽(11)的纵截面均为半圆弧面,所述第一凹槽(17)与所述第二凹槽(11)的内径相同。

4.根据权利要求1所述的锻造摔圆用摔箱,其特征在于,所述箱体(1)侧壁上开设有通槽(5),所述通槽(5)的开设方向与所述第一凹槽(17)的轴线方向相同;

5.根据权利要求1所述的锻造摔圆用摔箱,其特征在于,所述上模具(9)的体积小于所述下模具(18),所述下模具(18)外壁与所述箱体(1)内壁贴合,所述上模具(9)垂直于所述第二凹槽(11)的两侧壁与箱体(1)内壁之间留有间隙(13)。

6.根据权利要求4所述的锻造摔圆用摔箱,其特征在于,所述上模具(9)还包括:

7.根据权利要求1所述的锻造摔圆用摔箱,其特征在于,还包括:

8.根据权利要求7所述的锻造摔圆用摔箱,其特征在于,还包括:

9.根据权利要求8所述的锻造摔圆用摔箱,其特征在于,所述侧板(2)外侧开设有容纳槽(8),所述偏转板(14)偏转后位于所述容纳槽(8)内。

10.根据权利要求7所述的锻造摔圆用摔箱,其特征在于,还包括:

技术总结

本技术涉及锻造设备技术领域,提出了锻造摔圆用摔箱,包括箱体,内部具有空腔;下模具,设置于空腔内,下模具开设有第一凹槽;上模具,放置于空腔内且位于下模具上方,上模具开设有第二凹槽,第二凹槽与第一凹槽相对。通过上述技术方案,解决了现有技术中摔箱在使用时容易发生模具错位,造成棒材的锻造效果不理想的问题。

技术研发人员:马忠仁,李艳美,于可新,刘聪,李文硕

受保护的技术使用者:秦皇岛核诚镍业有限公司

技术研发日:20240108

技术公布日:2024/8/13

- 还没有人留言评论。精彩留言会获得点赞!