一种用于机械加工的车削打磨一体化装置的制作方法

本技术涉及数控加工,具体为一种用于机械加工的车削打磨一体化装置。

背景技术:

1、数控加工,是指在数控机床上进行零件加工的一种工艺方法,数控机床加工与传统机床加工的工艺规程从总体上说是一致的,但也发生了明显的变化,用数字信息控制零件和刀具位移的机械加工方法,数控加工时需要使用车削打磨一体机来对零件进行车削打磨。

2、例如授权公告号为“cn219426141u”的一种数控加工用车削打磨一体化装置,通过车削打磨一体化装置中的连接柱带动不完全齿轮转动,当不完全齿轮与齿轮啮合时,不完全齿轮带动齿轮转动一百八十度,齿轮带动立柱转动,立柱带动圆盘转动,当零件本体车削完毕后,让其转动到打磨机构的位置,对其进行打磨机构,能对零件同时的进行车削加工和打磨加工,提高了加工的效率。但是该数控加工用车削打磨一体化装置,通过操作人员拧动螺栓对工件进行固定,但是操作人员无法保证对螺栓施加的力足够将工件固定住,这就导致工件在加工时会出现移动甚至掉落,这就降低了车削打磨一体化装置的工作质量。同时该数控加工用车削打磨一体化装置,车削机构和打磨机构的高度是固定的,当需要加工的工件的尺寸较大时,该车削打磨一体化装置无法保证车削机构和打磨机构的高度与工件相匹配,这就增加了车削打磨一体化装置的工作局限性。

技术实现思路

1、本实用新型的目的是为了解决操作人员无法保证对螺栓施加的力足够将工件固定住,这就导致工件在加工时会出现移动甚至掉落,这就降低了车削打磨一体化装置的工作质量和车削机构和打磨机构的高度是固定的,当需要加工的工件的尺寸较大时,该车削打磨一体化装置无法保证车削机构和打磨机构的高度与工件相匹配,这就增加了车削打磨一体化装置的工作局限性的问题,而提出的一种用于机械加工的车削打磨一体化装置。

2、为实现上述目的,本实用新型提供如下技术方案:

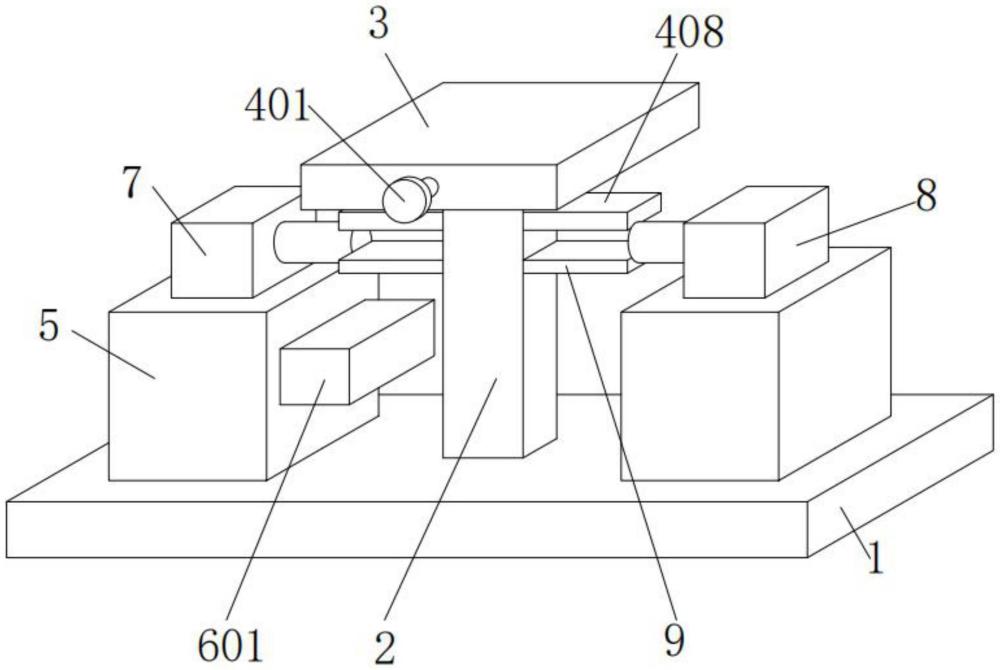

3、设计一种用于机械加工的车削打磨一体化装置,包括底座,所述底座的上表面与立柱固定相连,所述立柱的上端与第一壳体固定相连,所述第一壳体的内部设有工件固定机构,所述底座的上端通过滑槽与两个第二壳体滑动相连,两个所述第二壳体的内部设有车削打磨设备升降机构,所述立柱的外壁与两个支撑板固定相连。

4、优选的,所述工件固定机构包括螺纹杆,所述螺纹杆的外壁通过轴承和通孔与第一壳体转动相连,所述螺纹杆的外壁与转盘固定相连,所述螺纹杆的外壁与螺母螺纹相连,所述螺母的外壁与第一双面齿条固定相连,所述第一双面齿条的外壁与两个第一齿轮啮合相连,两个所述第一齿轮的外壁与滚筒固定相连,所述滚筒的外壁通过滑槽与滑块滑动相连,所述滑块的外壁通过连杆与压板固定相连,两个所述压板的外壁安装有软垫。

5、优选的,所述车削打磨设备升降机构包括电机箱,所述电机箱的外壁与第二壳体固定相连,所述电机箱的内壁通过支架与电机固定相连,所述电机的输出轴与蜗杆固定相连,所述蜗杆的外壁通过轴承与第二壳体的内壁转动相连,所述蜗杆的外壁与两个蜗轮啮合相连,两个所述蜗轮的外壁通过支架与第二齿轮固定相连,两个所述第二齿轮的外壁通过销轴与第二壳体转动相连,两个所述齿轮的外壁与第二双面齿条啮合相连,所述第二双面齿条的外壁通过滑槽与第二壳体滑动相连,所述第二双面齿条的外壁与升降板固定相连。

6、优选的,一个所述升降板的外壁与车削设备固定相连,另一所述升降板的外壁与打磨设备固定相连。

7、优选的,两个所述支撑板的上端放置有工件,两个所述工件的外壁与软垫相贴合。

8、优选的,两个所述第一齿轮的外壁通过销轴与第一壳体转动相连,所述第一双面齿条的外壁通过滑槽与第一壳体滑动相连。

9、本实用新型提出的一种用于机械加工的车削打磨一体化装置,有益效果在于:通过第一壳体和工件固定机构的配合,转盘带动螺纹杆转动,螺纹杆带动螺母移动,螺母带动第一双面齿条移动,第一双面齿条带动两个第一齿轮转动,第一齿轮带动滚筒转动,滚筒带动滑块移动,滑块带动压板移动,压板通过表面安装的软垫压紧工件,通过上述方式使工件的位置得到更好的固定,不会出现在加工时移动的情况,这就提高了车削打磨一体化设备的工作质量。

10、通过第二壳体和车削打磨设备升降机构的配合,电机带动蜗杆转动,蜗杆带动蜗轮转动,蜗轮带动第二齿轮转动,由于第二齿轮的齿牙是不完全的,因此两个第二齿轮交替与第二双面齿条啮合,因此一个第二齿轮首先带动第二双面齿条上升,第二双面齿条带动升降板上升,升降板带动车削设备上升。之后通过另一组车削打磨设备升降机构使打磨设备的高度调节至合适位置,通过上述方式可以对车削设备和打磨设备的高度进行调节,使其能够对不同尺寸的工件进行加工,这就降低了车削打磨一体化装置的工作局限性。

技术特征:

1.一种用于机械加工的车削打磨一体化装置,包括底座(1),其特征在于:所述底座(1)的上表面与立柱(2)固定相连,所述立柱(2)的上端与第一壳体(3)固定相连,所述第一壳体(3)的内部设有工件固定机构(4),所述底座(1)的上端通过滑槽与两个第二壳体(5)滑动相连,两个所述第二壳体(5)的内部设有车削打磨设备升降机构(6),所述立柱(2)的外壁与两个支撑板(9)固定相连。

2.根据权利要求1所述的一种用于机械加工的车削打磨一体化装置,其特征在于:所述工件固定机构(4)包括螺纹杆(402),所述螺纹杆(402)的外壁通过轴承和通孔与第一壳体(3)转动相连,所述螺纹杆(402)的外壁与转盘(401)固定相连,所述螺纹杆(402)的外壁与螺母(403)螺纹相连,所述螺母(403)的外壁与第一双面齿条(404)固定相连,所述第一双面齿条(404)的外壁与两个第一齿轮(405)啮合相连,两个所述第一齿轮(405)的外壁与滚筒(406)固定相连,所述滚筒(406)的外壁通过滑槽与滑块(407)滑动相连,所述滑块(407)的外壁通过连杆与压板(408)固定相连,两个所述压板(408)的外壁安装有软垫(409)。

3.根据权利要求1所述的一种用于机械加工的车削打磨一体化装置,其特征在于:所述车削打磨设备升降机构(6)包括电机箱(601),所述电机箱(601)的外壁与第二壳体(5)固定相连,所述电机箱(601)的内壁通过支架与电机(602)固定相连,所述电机(602)的输出轴与蜗杆(603)固定相连,所述蜗杆(603)的外壁通过轴承与第二壳体(5)的内壁转动相连,所述蜗杆(603)的外壁与两个蜗轮(604)啮合相连,两个所述蜗轮(604)的外壁通过支架与第二齿轮(605)固定相连,两个所述第二齿轮(605)的外壁通过销轴与第二壳体(5)转动相连,两个所述齿轮(605)的外壁与第二双面齿条(606)啮合相连,所述第二双面齿条(606)的外壁通过滑槽与第二壳体(5)滑动相连,所述第二双面齿条(606)的外壁与升降板(607)固定相连。

4.根据权利要求3所述的一种用于机械加工的车削打磨一体化装置,其特征在于:一个所述升降板(607)的外壁与车削设备(7)固定相连,另一所述升降板(607)的外壁与打磨设备(8)固定相连。

5.根据权利要求1所述的一种用于机械加工的车削打磨一体化装置,其特征在于:两个所述支撑板(9)的上端放置有工件(10),两个所述工件(10)的外壁与软垫(409)相贴合。

6.根据权利要求2所述的一种用于机械加工的车削打磨一体化装置,其特征在于:两个所述第一齿轮(405)的外壁通过销轴与第一壳体(3)转动相连,所述第一双面齿条(404)的外壁通过滑槽与第一壳体(3)滑动相连。

技术总结

本技术涉及数控加工技术领域,尤其是一种用于机械加工的车削打磨一体化装置,包括底座,所述底座的上表面与立柱固定相连,所述立柱的上端与第一壳体固定相连。通过第一壳体和工件固定机构的配合,转盘带动螺纹杆转动,螺母带动第一双面齿条移动,压板通过表面安装的软垫压紧工件,通过上述方式使工件的位置得到更好的固定,不会出现在加工时移动的情况,这就提高了车削打磨一体化设备的工作质量,通过第二壳体和车削打磨设备升降机构的配合,蜗杆带动蜗轮转动,通过上述方式可以对车削设备和打磨设备的高度进行调节,使其能够对不同尺寸的工件进行加工,这就降低了车削打磨一体化装置的工作局限性。

技术研发人员:罗洋,周显军,高燕慧,刘金桐,李动

受保护的技术使用者:天津蒂德机械有限公司

技术研发日:20240118

技术公布日:2024/11/26

- 还没有人留言评论。精彩留言会获得点赞!