一种连杆鼓膜全自动装配机的制作方法

本技术涉及连杆鼓膜自动装配领域,特别涉及一种连杆鼓膜全自动装配机。

背景技术:

1、参考图1,以前连杆1′与鼓膜2′的装配由人机完成,连杆1′与鼓膜2′配合为过盈配合,人工装配难度大,且效率低下,以人力进行按压加旋转进行装配,对人手造成较大的伤害,因此,提供一种连杆鼓膜全自动装配机就成为急需解决的问题了。

技术实现思路

1、(一)要解决的技术问题

2、为了解决现有技术的上述问题,本实用新型提供一种连杆鼓膜全自动装配机。

3、(二)技术方案

4、为了达到上述目的,本实用新型采用的主要技术方案包括:

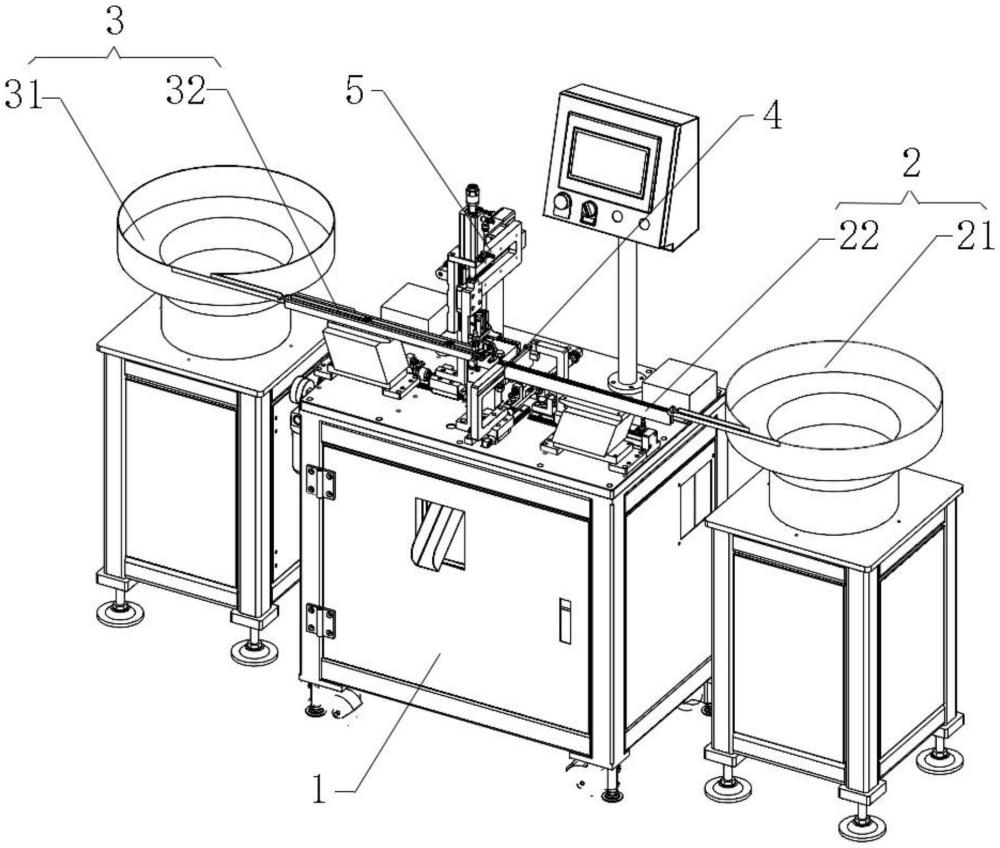

5、一种连杆鼓膜全自动装配机,包括机台以及安装在所述机台上的鼓膜理料机构、连杆理料机构、鼓膜自动抓取机构和连杆送料机构;

6、所述鼓膜理料机构包括鼓膜理料盘以及鼓膜输送导轨,所述鼓膜输送导轨安装在所述鼓膜理料盘的出料口处;

7、所述鼓膜自动抓取机构安装在所述鼓膜输送导轨输送终端处,所述鼓膜自动抓取机构包括升降组件、水平移动组件以及手指气缸;

8、所述升降组件安装在所述水平移动组件的移动端上;

9、所述手指气缸安装在所述升降组件的升降端上;

10、所述连杆送料机构包括连杆理料盘以及连杆输送导轨,所述连杆输送导轨安装在所述连杆理料盘的出料口处;

11、所述连杆送料机构设置在所述连杆输送导轨的输送终端处,将连杆移动至装配工位处,配合所述鼓膜自动抓取机构,实现连杆鼓膜的装配。

12、优选的,所述连杆送料机构包括送料座、接料台、横移组件、纵推机构以及推块;

13、所述送料座固定设置在机台上,所述送料座上开设有横向轨道,所述横向轨道内壁一侧开设有纵向轨道,所述纵向轨道的终端处为所述装配工位,且所述纵向轨道的纵截面形状与所述连杆相对应;

14、所述接料台安装在所述横向轨道的起事端处,对接所述连杆输送导轨的输送终端,且所述接料台上开设有用于承接连杆的接料孔;

15、所述横移组件连接所述接料台,驱动所述接料台在所述横向轨道内移动;

16、所述推块连接所述纵推机构的移动端,配合所述纵推机构将横向轨道内的所述接料台上的连杆推送至所述装配工位处。

17、优选的,所述连杆送料机构还包括滑块以及滑动机构,所述滑块滑动安装在所述纵向轨道内,所述滑块连接所述滑动机构的移动端。

18、优选的,所述送料座上开设有定位卡槽,所述定位卡槽与所述鼓膜输送导轨的输送终端相对应。

19、(三)有益效果

20、本实用新型的有益效果在于:采用上述技术方案,通过鼓膜理料机构和连杆理料机构,实现鼓膜和连杆的自动化上料,连杆送料机构将连杆移动至装配工位处,鼓膜自动抓取机构中,手指气缸用于抓取鼓膜,配合水平移动组件移动至装配工位处上方,再通过升降组件驱动鼓膜下压,实现与连杆的自动化装配,进而提供了一种连杆鼓膜全自动装配机。

技术特征:

1.一种连杆鼓膜全自动装配机,其特征在于,包括机台以及安装在所述机台上的鼓膜理料机构、连杆理料机构、鼓膜自动抓取机构和连杆送料机构;

2.根据权利要求1所述的一种连杆鼓膜全自动装配机,其特征在于,所述连杆送料机构包括送料座、接料台、横移组件、纵推机构以及推块;

3.根据权利要求2所述的一种连杆鼓膜全自动装配机,其特征在于,所述连杆送料机构还包括滑块以及滑动机构,所述滑块滑动安装在所述纵向轨道内,所述滑块连接所述滑动机构的移动端。

4.根据权利要求2所述的一种连杆鼓膜全自动装配机,其特征在于,所述送料座上开设有定位卡槽,所述定位卡槽与所述鼓膜输送导轨的输送终端相对应。

技术总结

本技术提供的一种连杆鼓膜全自动装配机,包括机台以及安装在机台上的鼓膜理料机构、连杆理料机构、鼓膜自动抓取机构和连杆送料机构,鼓膜自动抓取机构包括升降组件、水平移动组件以及手指气缸,升降组件安装在水平移动组件的移动端上,手指气缸安装在升降组件的升降端上,连杆送料机构将连杆移动至装配工位处,配合鼓膜自动抓取机构,实现连杆鼓膜的装配;通过鼓膜理料机构和连杆理料机构,实现鼓膜和连杆的自动化上料,连杆送料机构将连杆移动至装配工位处,鼓膜自动抓取机构中,手指气缸用于抓取鼓膜,配合水平移动组件移动至装配工位处上方,再通过升降组件驱动鼓膜下压,实现与连杆的自动化装配,进而提供了一种连杆鼓膜全自动装配机。

技术研发人员:魏立锋,丘龙士,林锋,石超

受保护的技术使用者:福建雷克工业设备有限公司

技术研发日:20240119

技术公布日:2024/9/9

- 还没有人留言评论。精彩留言会获得点赞!