一种导管线割键槽工装的制作方法

本技术涉及工件加工工装,具体而言,涉及一种导管线割键槽工装。

背景技术:

1、导管的端头键槽加工作为导管生产的一道重要工序,正朝着提高加工效率、提升产品质量的方向进行发展。

2、由于导管的结构为中空的圆形,在加工导管端面单壁键槽的时候我们通常使用的加工方法是采用加工中心铣和电火花。有时候键槽要求小于1毫米的时候,在采用电火花的时候效率低,时间久,表面光洁度达不到工艺要求。

技术实现思路

1、本实用新型在于提供一种导管线割键槽工装,其能够解决上述问题。

2、为了解决上述的问题,本实用新型采取的技术方案如下:

3、本实用新型提供了一种导管线割键槽工装,包括用于固定于线切割机床的固定板,可拆卸安装于所述固定板并能升降调节的支撑杆ⅰ和支撑杆ⅱ,可拆卸安装于所述支撑杆ⅱ并能前后位置调节的调节杆,安装于所述调节杆的导电轮ⅱ,安装于所述支撑杆ⅰ的导电轮ⅲ,安装于所述支撑杆ⅰ并位于所述导电轮ⅱ和导电轮ⅲ之间的导电轮ⅰ;所述导电轮ⅱ、导电轮ⅲ和导电轮ⅰ从前至后依次布置。

4、在本实用新型的一较佳实施方式中,所述固定板开设用于与线切割机床的床身通过螺栓可拆卸连接的固定孔。

5、在本实用新型的一较佳实施方式中,所述固定板设置条形安装孔,所述支撑杆ⅱ通过锁紧螺丝ⅰ可拆卸连接于所述条形安装孔,所述支撑杆ⅰ通过锁紧螺丝ⅱ可拆卸连接于所述条形安装孔。

6、在本实用新型的一较佳实施方式中,所述支撑杆ⅱ为卧置的l型结构,且其纵向部位于横向部的下方;所述调节杆设置朝后的缺口槽,所述支撑杆ⅱ的纵向部卡于所述缺口槽。

7、在本实用新型的一较佳实施方式中,所述调节杆设置若干沿前后方向依次分布的调节孔,所述调节杆通过锁紧螺丝ⅲ可拆卸连接于所述支撑杆ⅱ的纵向部。

8、在本实用新型的一较佳实施方式中,所述导电轮ⅰ位于所述支撑杆ⅱ的纵向部的下端,所述导电轮ⅱ位于所述调节杆的前端,所述导电轮ⅲ位于所述支撑杆ⅰ的前端。

9、与现有技术相比,本实用新型的有益效果是:

10、1)通过引入导管线割键槽工装,实现了对导管端头键槽的高效加工;工装结构的合理设计和安装方式有助于减少加工时间,提高生产效率。

11、2)工装的可升降调节、前后位置调节等功能确保了对导管端面单壁键槽的精准加工,导轮的布置和结构设计有助于提升加工过程中的稳定性和准确性,从而改善产品的质量。

12、3)通过工装的设计,特别是导电轮的前后布置,实现了对表面光洁度的有效控制,满足了工艺要求,调节杆的前后位置调节功能有助于灵活应对不同工艺需求,确保加工结果符合要求。

13、4)工装的拆卸安装设计和调节功能使得操作更为灵活,方便根据不同生产需求进行调整和更换,支撑杆和调节杆的设计使得工装适用于不同线切割机床,增加了通用性和适用范围。

14、5)工装的结构设计考虑到易于拆卸和安装,便于维护和保养,使用高质量的材料和稳固的支撑结构,提高了工装的耐久性,减少了维修和更换的频率。

15、为使本实用新型的上述目的、特征和优点能更明显易懂,下文特举本实用新型实施例,并配合所附附图,作详细说明如下。

技术特征:

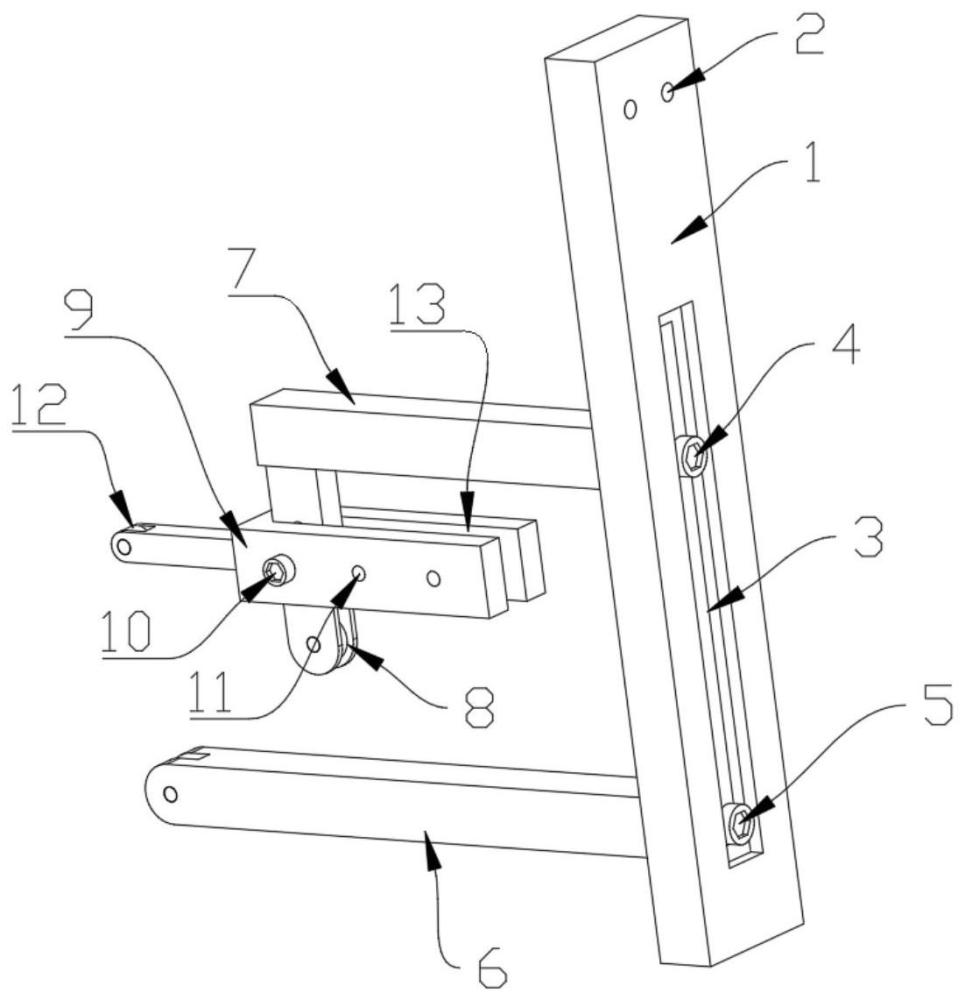

1.一种导管线割键槽工装,其特征在于,包括用于固定于线切割机床的固定板(1),可拆卸安装于所述固定板(1)并能升降调节的支撑杆ⅰ(6)和支撑杆ⅱ(7),可拆卸安装于所述支撑杆ⅱ(7)并能前后位置调节的调节杆(9),安装于所述调节杆(9)的导电轮ⅱ,安装于所述支撑杆ⅰ(6)的导电轮ⅲ(14),安装于所述支撑杆ⅰ(6)并位于所述导电轮ⅱ和导电轮ⅲ(14)之间的导电轮ⅰ(8);所述导电轮ⅱ、导电轮ⅲ(14)和导电轮ⅰ(8)从前至后依次布置。

2.根据权利要求1所述的导管线割键槽工装,其特征在于,所述固定板(1)开设用于与线切割机床的床身通过螺栓可拆卸连接的固定孔(2)。

3.根据权利要求1所述的导管线割键槽工装,其特征在于,所述固定板(1)设置条形安装孔(3),所述支撑杆ⅱ(7)通过锁紧螺丝ⅰ(4)可拆卸连接于所述条形安装孔(3),所述支撑杆ⅰ(6)通过锁紧螺丝ⅱ(5)可拆卸连接于所述条形安装孔(3)。

4.根据权利要求1所述的导管线割键槽工装,其特征在于,所述支撑杆ⅱ(7)为卧置的l型结构,且其纵向部位于横向部的下方;所述调节杆(9)设置朝后的缺口槽(13),所述支撑杆ⅱ(7)的纵向部卡于所述缺口槽(13)。

5.根据权利要求4所述的导管线割键槽工装,其特征在于,所述调节杆(9)设置若干沿前后方向依次分布的调节孔(11),所述调节杆(9)通过锁紧螺丝ⅲ(10)可拆卸连接于所述支撑杆ⅱ(7)的纵向部。

6.根据权利要求4所述的导管线割键槽工装,其特征在于,所述导电轮ⅰ(8)位于所述支撑杆ⅱ(7)的纵向部的下端,所述导电轮ⅱ位于所述调节杆(9)的前端,所述导电轮ⅲ(14)位于所述支撑杆ⅰ(6)的前端。

技术总结

本技术公开了一种导管线割键槽工装,涉及工件加工工装技术领域,包括用于固定于线切割机床的固定板,可拆卸安装于所述固定板并能升降调节的支撑杆Ⅰ和支撑杆Ⅱ,可拆卸安装于所述支撑杆Ⅱ并能前后位置调节的调节杆,安装于所述调节杆的导电轮Ⅱ,安装于所述支撑杆Ⅰ的导电轮Ⅲ,安装于所述支撑杆Ⅰ并位于所述导电轮Ⅱ和导电轮Ⅲ之间的导电轮Ⅰ;所述导电轮Ⅱ、导电轮Ⅲ和导电轮Ⅰ从前至后依次布置。本装置能提高导管线割键槽的生产效率,提升产品质量,操作更灵活。

技术研发人员:魏伟,王洪洋,陈康,张浩

受保护的技术使用者:星箭中航(成都)机械制造有限公司

技术研发日:20240125

技术公布日:2024/9/19

- 还没有人留言评论。精彩留言会获得点赞!