剪刃侧隙自动调整装置的制作方法

本技术属于板材剪切装备领域,具体涉及剪刃侧隙自动调整装置。

背景技术:

1、在板带轧制和精整处理生产线中,剪切机的作用是对静止或行进中的钢板进行切断处理。由于生产线功能不同,其处理的钢板厚度存在较大的变化范围,比如在常见的酸轧机组中,钢板的厚度范围是0.25~5.0mm。剪切机使用时剪刃的侧隙与钢板的厚度成比例关系,合适的剪刃侧隙能提高钢板的剪切质量,延长剪刃的使用寿命,减小剪切力。特别是在横切机组中,剪刃侧隙是剪切机非常重要的参数,切缝毛刺的大小直接影响成品板材的质量。

2、当前,剪切机的剪刃侧隙调整主要采用加减垫片、螺栓推拉刀座、人工调整顶紧装置的方式,也有部分企业采用电机驱动蜗轮蜗杆装置的方式。然而,上述剪刃侧隙调整方式存在费时、费力、人工操作自动化程度低、调整精度低和重复定位精度低等问题,难以满足因产品规格变化而需要经常调整剪刃侧隙的要求。

技术实现思路

1、本实用新型目的在于提供剪刃侧隙自动调整装置,以克服上述技术缺陷。

2、为解决上述技术问题,本实用新型提供了剪刃侧隙自动调整装置,适用于剪切机,剪切机至少包括刀梁和刀座,刀座通过锁紧缸安装于刀梁,刀座上固定有斜楔导向块和剪刃,装置包括:

3、侧隙调整机构,安装于刀梁,侧隙调整机构沿斜楔导向块滑移以驱使刀座携剪刃移动,改变剪刃侧隙。

4、侧隙调整机构至少包括:

5、动力源,安装在刀梁的框架内;

6、执行部,位于刀梁上表面且靠近刀座;

7、同步带,同时套设于动力源和执行部,动力源通过同步带驱动执行部沿斜楔导向块滑移以驱使刀座携剪刃移动,改变剪刃侧隙。

8、动力源包括:

9、伺服电机,其输出轴安装有第一带轮;

10、编码器,安装在伺服电机的尾端。

11、执行部包括滚柱丝杠和斜楔滑块;

12、具有外螺纹的滚柱丝杠的一端部套装有第二带轮,同步带套装于第一带轮和第二带轮,滚柱丝杠的另一端部螺接插入斜楔滑块;

13、斜楔滑块至少具有供滚柱丝杠旋入的内螺纹孔,以及紧贴斜楔导向块的斜面。

14、刀座上开设有两个凹槽,在两个凹槽内分别固定有一斜楔导向块,两块斜楔导向块的斜度相同;

15、执行部具有斜度相同的两块斜楔滑块,两块斜楔滑块分别对应配合滑移于两块斜楔导向块;

16、两块斜楔滑块通过连杆连接为一体,滚柱丝杠和连杆均插装在靠近滚柱丝杠的斜楔滑块内。

17、剪刃的刃口平行于刀座;

18、斜楔滑块与剪刃的刃口所成夹角为1°-3°。

19、剪切机还包括第一弹簧,第一弹簧的第一端部连接于刀梁,第二端部抵接于刀座。

20、本实用新型利用侧隙调整机构自动调整剪刃侧隙,侧隙调整机构主要包括伺服电机和安装有斜楔的滚柱丝杠,伺服电机通过同步带驱动滚柱丝杠带动斜楔沿着刀座移动,进而带动刀座上的剪刃同步移动,实现剪刃侧隙的自动调整。

21、为让本实用新型的上述内容能更明显易懂,下文特举优选实施例,并结合附图,作详细说明如下。

技术特征:

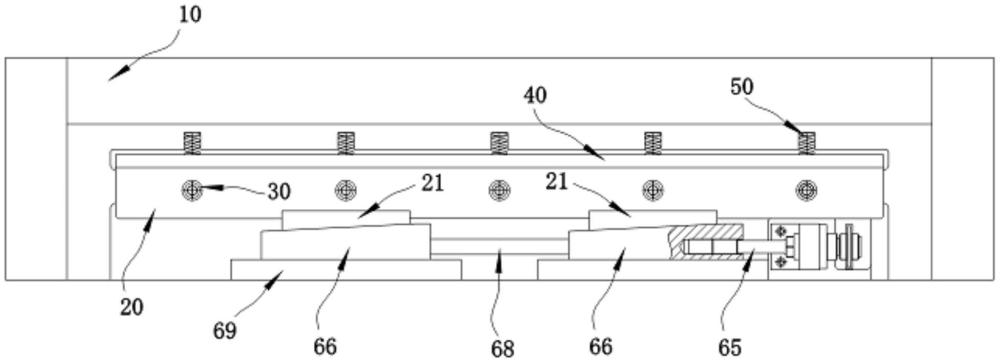

1.剪刃侧隙自动调整装置,适用于剪切机,所述剪切机至少包括刀梁(10)和刀座(20),所述刀座(20)通过锁紧缸(30)安装于所述刀梁(10),所述刀座(20)上固定有斜楔导向块(21)和剪刃(40),其特征在于,所述装置包括:

2.如权利要求1所述的剪刃侧隙自动调整装置,其特征在于,所述侧隙调整机构(60)至少包括:

3.如权利要求2所述的剪刃侧隙自动调整装置,其特征在于,所述动力源包括:

4.如权利要求3所述的剪刃侧隙自动调整装置,其特征在于,所述执行部包括滚柱丝杠(65)和斜楔滑块(66);

5.如权利要求4所述的剪刃侧隙自动调整装置,其特征在于,所述刀座(20)上开设有两个凹槽,在两个所述凹槽内分别固定有一斜楔导向块(21),两块所述斜楔导向块(21)的斜度相同;

6.如权利要求4所述的剪刃侧隙自动调整装置,其特征在于,所述剪刃(40)的刃口平行于所述刀座(20);

7.如权利要求1所述的剪刃侧隙自动调整装置,其特征在于,所述剪切机还包括第一弹簧(50),所述第一弹簧(50)的第一端部连接于所述刀梁(10),第二端部抵接于所述刀座(20)。

技术总结

本技术提供了剪刃侧隙自动调整装置,适用于剪切机,剪切机至少包括刀梁和刀座,刀座通过锁紧缸安装于刀梁,刀座上固定有斜楔导向块和剪刃,装置包括:侧隙调整机构,安装于刀梁,侧隙调整机构沿斜楔导向块滑移以驱使刀座携剪刃移动,改变剪刃侧隙。本技术利用侧隙调整机构自动调整剪切机的剪刃侧隙,侧隙调整机构主要包括伺服电机和安装有斜楔的滚柱丝杠,伺服电机通过同步带驱动滚柱丝杠带动斜楔沿着刀座移动,进而带动刀座上的剪刃同步移动,实现剪刃侧隙的自动调整。

技术研发人员:姜永涛,吴永杰,张康武,贾海亮,郭韡,王鹏

受保护的技术使用者:中国重型机械研究院股份公司

技术研发日:20240126

技术公布日:2024/9/19

- 还没有人留言评论。精彩留言会获得点赞!