锻件毛坯料自动加热顶出装置的制作方法

本技术涉及锻件加工的,尤其涉及一种锻件毛坯料自动加热顶出装置。

背景技术:

1、在锻造生产中,锻球锻前需要通过环形加热炉进行加热,其目的是提高金属塑性、降低变形抗力并获得良好锻后组织。

2、然而,在实际锻造过程中,批量经环形加热炉加热后的锻球受轨道输送距离以及锻造间隔时间影响,其表面温度会下降,导致锻造温度不达标,因此就需要人工通过夹钳将锻球放入小型煤气加热炉内进行二次加热,在设定时间后再由人工取出,以上操作较为繁琐,且效率低下。

技术实现思路

1、本实用新型旨在至少在一定程度上解决相关技术中的技术问题之一。

2、为此,本实用新型的目的在于提出一种锻件毛坯料自动加热顶出装置,能够实现锻球自动加热以及自动顶出,还能够实现锻球自动上下料,操作简单,有效提高了工作效率。

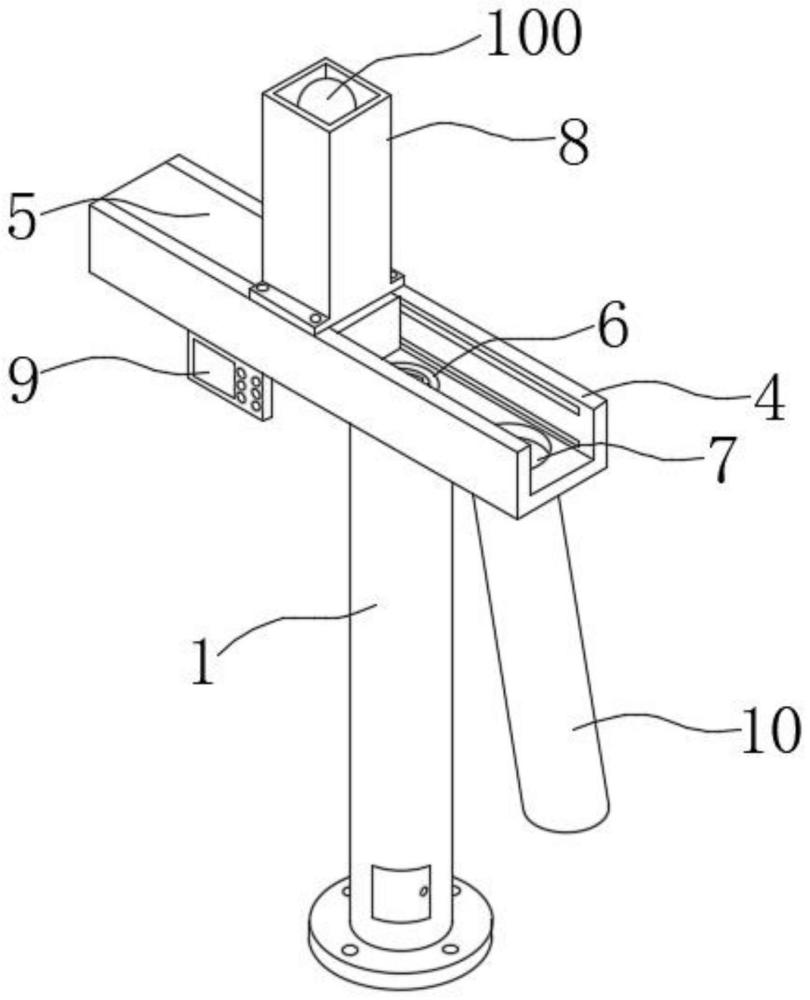

3、为达到上述目的,本实用新型提出了一种锻件毛坯料自动加热顶出装置,包括隔热柱体、丝杆顶出组件、电感应加热线圈、导料架、推料组件、第一下料口、第二下料口、料筒、控制器和斜导管,其中,所述隔热柱体相对于地面垂直设置,所述丝杆顶出组件设置在所述隔热柱体内部,所述电感应加热线圈设置在所述隔热柱体内壁,并位于所述丝杆顶出组件一端外侧;所述导料架设置在所述隔热柱体顶部,所述推料组件、所述第一下料口和所述第二下料口从左往右设置在所述导料架内壁,所述丝杆顶出组件一端贯穿进所述第一下料口内部;所述料筒垂直设置在所述导料架顶部,并与所述推料组件一端位置相对应;所述控制器设置在所述导料架底部,并分别与所述丝杆顶出组件、所述电感应加热线圈和所述推料组件相连;所述斜导管设置在所述导料架底部,并与所述第二下料口内部相连通。

4、本实用新型的锻件毛坯料自动加热顶出装置,能够实现锻球自动加热以及自动顶出,还能够实现锻球自动上下料,操作简单,有效提高了工作效率。

5、另外,根据申请上述提出的锻件毛坯料自动加热顶出装置还可以具有如下附加的技术特征:

6、具体地,所述丝杆顶出组件包括座体、第一电机、第一编码器、第一螺纹丝杆、限位管、隔热筒、限位杆和环形架,其中,所述座体螺纹连接在所述隔热柱体内壁;所述第一电机设置在所述座体内壁;所述第一编码器设置在所述第一电机表面,所述第一电机和所述第一编码器分别与所述控制器相连;所述第一螺纹丝杆转动连接在所述座体顶部;所述限位管对称设置在所述座体顶部,并位于所述第一螺纹丝杆外侧;所述隔热筒螺纹连接在所述第一螺纹丝杆外表面,并滑动连接在所述隔热柱体内壁;所述隔热筒底部对称设置有所述限位杆,并滑动连接在所述限位管内壁;所述环形架设置在所述隔热筒顶部,并位于所述电感应加热线圈内侧。

7、具体地,所述推料组件包括滑框、连接杆、限位板、安装基座、第二螺纹丝杆、连接座、第二电机和第二编码器,其中,所述滑框、所述连接杆和所述限位板分别滑动连接在所述导料架内壁,并从左往右按顺序依次连接;所述安装基座设置在所述导料架内壁,并位于所述滑框内侧;所述第二螺纹丝杆转动连接在所述安装基座内壁;所述连接座螺纹连接在所述第二螺纹丝杆外表面,所述连接座一端与所述滑框内壁固定连接;所述第二电机设置在所述安装基座表面,并与所述第二螺纹丝杆一端相连接;所述第二编码器设置在所述第二电机表面,所述第二电机和所述第二编码器分别与所述控制器相连。

8、具体地,所述滑框顶部与所述料筒底部滑动连接;所述滑框与所述限位板之间的空间形成用于放置锻球的料腔,所述料腔与所述料筒底部的出料口位置相对应,并相连通。

9、具体地,所述料腔内径大于所述第一下料口内径和所述第二下料口内径。

10、本实用新型附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

1.一种锻件毛坯料自动加热顶出装置,其特征在于,包括隔热柱体、丝杆顶出组件、电感应加热线圈、导料架、推料组件、第一下料口、第二下料口、料筒、控制器和斜导管,其中,

2.根据权利要求1所述的锻件毛坯料自动加热顶出装置,其特征在于,所述丝杆顶出组件包括座体、第一电机、第一编码器、第一螺纹丝杆、限位管、隔热筒、限位杆和环形架,其中,

3.根据权利要求1所述的锻件毛坯料自动加热顶出装置,其特征在于,所述推料组件包括滑框、连接杆、限位板、安装基座、第二螺纹丝杆、连接座、第二电机和第二编码器,其中,

4.根据权利要求3所述的锻件毛坯料自动加热顶出装置,其特征在于,

5.根据权利要求4所述的锻件毛坯料自动加热顶出装置,其特征在于,所述料腔内径大于所述第一下料口内径和所述第二下料口内径。

技术总结

本技术公开了一种锻件毛坯料自动加热顶出装置,包括隔热柱体、丝杆顶出组件、电感应加热线圈、导料架、推料组件、第一下料口、第二下料口、料筒、控制器和斜导管,其中,隔热柱体相对于地面垂直设置,丝杆顶出组件设置在隔热柱体内部,电感应加热线圈设置在隔热柱体内壁,导料架设置在隔热柱体顶部,推料组件、第一下料口和第二下料口从左往右设置在导料架内壁,料筒垂直设置在导料架顶部,控制器设置在导料架底部,并分别与丝杆顶出组件、电感应加热线圈和推料组件相连;斜导管设置在导料架底部。由此,本装置不仅能够实现锻球自动加热以及自动顶出,还能够实现锻球自动上下料,有效代替人工操作,提高了工作效率。

技术研发人员:彭茹,彭怀正

受保护的技术使用者:徐州众工精密模锻有限公司

技术研发日:20240130

技术公布日:2024/12/5

- 还没有人留言评论。精彩留言会获得点赞!