一种水槽的侧压筋模具的制作方法

本技术属于水槽领域,具体为一种水槽的侧压筋模具。

背景技术:

1、厨房水槽是用于洗涤和准备食物重要工具,而不锈钢水槽由于其具备耐腐蚀、易清洁、美观大方等优点,被广泛应用,传统的不锈钢水槽具有单槽和双槽两种,虽然双槽的水槽能够同时进行不同的洗涤任务,提高厨房工作效率,还能根据需求分开洗涤不同的食物,例如,一个槽用于洗涤熟食,另一个槽用于生鲜的洗涤,但是由于洗涤空间的分隔,导致双槽的设计难以容纳大物件,为此市场上出现了在单槽里搭配可拆卸的盆中盆来,从而根据实际需求切换单槽或双槽的洗涤模式,而盆中盆通常需要在水槽内设置凸筋来进行固定,现有凸筋的做法是在水槽形成前,在板材上先压出凸筋,再将压有凸筋的板材焊接成水槽,这种工艺流程复杂,效率低下。

技术实现思路

1、本实用新型的目的在于克服现有水槽凸筋加工工艺繁琐的问题,提供一种可提高凸筋加工效率的测压筋模具。

2、为了解决上述技术问题,本实用新型采用以下技术方案:

3、一种水槽的侧压筋模具,所述水槽包括槽体和设于所述槽体外围的翻边,所述侧压筋模具包括仿形凹模、成型凸模和上缸基座,所述成型凸模装设在所述上缸基座上,所述仿形凹模设置在所述成型凸模的外侧,所述仿形凹模位于靠近所述上缸基座的一侧设有仿形凹位,所述槽体可被操控地套设在所述仿形凹模上,所述成型凸模朝向所述仿形凹位的一端设置有造型凸部,所述上缸基座驱动所述成型凸模靠近或远离所述仿形凹模,当所述成型凸模与所述仿形凹模合模时,由所述成型凸模的造型凸部从外部对所述槽体的预设位置加压,使所述槽体的内侧面在所述仿形凹位内形成凸筋。

4、与现有技术相比,本实用新型通过设置与槽体相适配的仿形凹模,在加工凸筋前,直接将槽体套设在仿形凹模上,使仿形凹模的仿形凹位对准槽体需要加工出凸筋的预设位置,并通过设置成型凸模,通过驱动成型凸模,从而驱使成型凸模的造型凸部从外部对槽体的预设位置施加压力,使槽体的内侧面形变形成凸筋,因此本实用新型的侧压筋模具压筋效率快,工艺流程简单快捷,可有效地提高工作效率,降低生产成本。

5、进一步的,所述仿形凹模包括仿形模架、装设在所述仿形模架位于靠近所述上缸基座一侧的成型镶件,所述仿形凹位开设在所述成型镶件上,设置成型镶件可根据所需的凸筋形状更换仿形凹位的形状,从而适用于加工更多规格的水槽。

6、进一步的,还包括固定连接在所述上缸基座上的凸模垫板,所述凸模垫板往朝向所述仿形凹模的方向依次连接有弹性缓冲层和压料圈,所述成型凸模设于所述凸模垫板上并依次贯穿所述弹性缓冲层和所述压料圈,所述弹性缓冲层可被操纵地在所述压料圈抵压在所述槽体时压缩,以使所述成型凸模的造型凸部伸出所述压料圈挤压所述槽体,设置弹性缓冲层和压料圈一方面可提供缓冲效果,防止成型凸模移动过快而损伤水槽表面,另一方面可保护成型凸模。优选的,弹性缓冲层为优力胶。

7、进一步的,所述成型凸模与所述仿形凹模之间的合模压强为4-20mpa。

8、进一步的,所述成型凸模与所述仿形凹模的合模时间为1-3秒。

9、进一步的,所述仿形凹模的相对两侧分别设有所述仿形凹位,所述成型凸模对应设置有两个,所述仿形凹模的相对两侧分别可套设一个水槽,因此一次可同时加工两个槽体的凸筋。

10、进一步的,所述仿形凹模设有连通所述仿形凹位的进液通道,当所述成型凸模与所述仿形凹模合模后,所述成型凸模抵压在所述槽体的外侧,所述造型凸部在所述槽体的内侧面形成位于所述仿形凹位内的隆起部,并使所述仿形凹位与所述槽体的侧壁围合形成连通所述进液通道的密闭液腔,通过所述进液通道向所述密闭液腔内注入高压液体,使所述隆起部形变,形成与所述成型凸模端部形状相适应的凸筋,上述设置方式结合了冲压和水涨两种工艺,从而可加工出形状凹凸起伏的凸筋。

11、进一步的,所述槽体的侧壁具有与翻边衔接的工艺台阶,所述仿形凹模对应所述工艺台阶设有第一定位台阶,所述成型凸模对应所述工艺台阶设有第二定位台阶,当所述成型凸模抵压所述槽体时,所述第一定位台阶和所述第二定位台阶适应性配合以压紧所述翻边和所述工艺台阶,上述台阶的设置可确保水槽被稳固的压紧,避免漏水。

12、进一步的,所述成型凸模与所述仿形凹模之间的合模压强为10-20mpa,所述高压液体的送水压强为10-20mpa,自高压液体注满所述密闭液腔起,保持送水压强1-3秒。

技术特征:

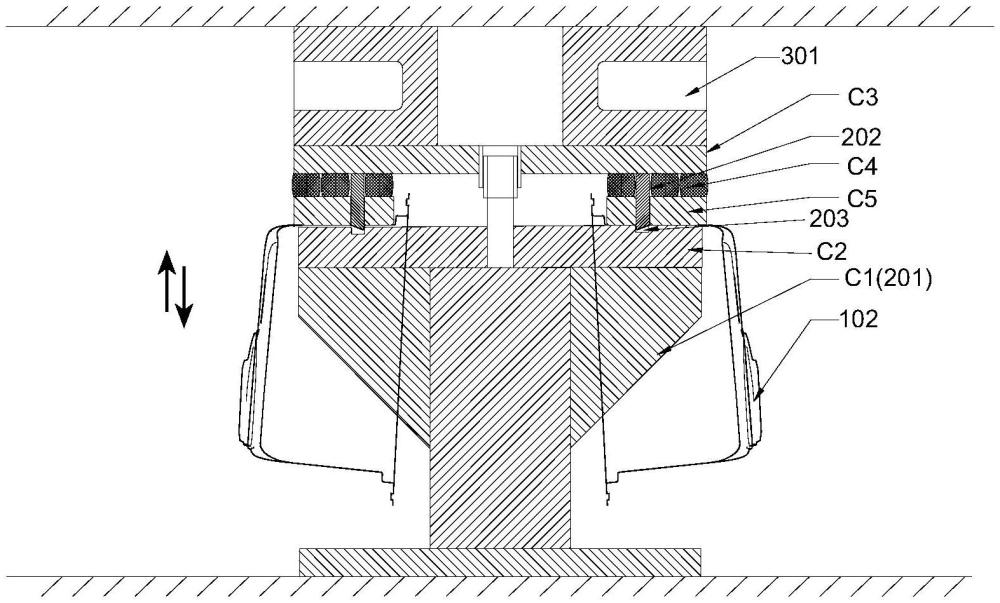

1.一种水槽的侧压筋模具,所述水槽包括槽体(102)和设于所述槽体(102)外围的翻边(106),其特征在于,所述侧压筋模具包括仿形凹模(201)、成型凸模(202)和上缸基座(301),所述成型凸模(202)装设在所述上缸基座(301)上,所述仿形凹模(201)设置在所述成型凸模(202)的外侧,所述仿形凹模(201)位于靠近所述上缸基座(301)的一侧设有仿形凹位(203),所述槽体(102)可被操控地套设在所述仿形凹模(201)上,所述成型凸模(202)朝向所述仿形凹位(203)的一端设置有造型凸部(204),所述上缸基座(301)驱动所述成型凸模(202)靠近或远离所述仿形凹模(201),当所述成型凸模(202)与所述仿形凹模(201)合模时,由所述成型凸模(202)的造型凸部(204)从外部对所述槽体(102)的预设位置加压,使所述槽体(102)的内侧面在所述仿形凹位(203)内形成凸筋(105)。

2.根据权利要求1所述的侧压筋模具,其特征在于,所述仿形凹模(201)包括仿形模架(c1)、装设在所述仿形模架(c1)位于靠近所述上缸基座(301)一侧的成型镶件(c2),所述仿形凹位(203)开设在所述成型镶件(c2)上。

3.根据权利要求1所述的侧压筋模具,其特征在于,还包括固定连接在所述上缸基座(301)上的凸模垫板(c3),所述凸模垫板(c3)往朝向所述仿形凹模(201)的方向依次连接有弹性缓冲层(c4)和压料圈(c5),所述成型凸模(202)设于所述凸模垫板(c3)上并依次贯穿所述弹性缓冲层(c4)和所述压料圈(c5),所述弹性缓冲层(c4)可被操纵地在所述压料圈(c5)抵压在所述槽体(102)时压缩,以使所述成型凸模(202)的造型凸部(204)伸出所述压料圈(c5)挤压所述槽体(102)。

4.根据权利要求3所述的侧压筋模具,其特征在于,所述弹性缓冲层(c4)为优力胶。

5.根据权利要求1所述的侧压筋模具,其特征在于,所述成型凸模(202)与所述仿形凹模(201)之间的合模压强为4-20mpa。

6.根据权利要求5所述的侧压筋模具,其特征在于,所述成型凸模(202)与所述仿形凹模(201)的合模时间为1-3秒。

7.根据权利要求1所述的侧压筋模具,其特征在于,所述仿形凹模(201)的相对两侧分别设有所述仿形凹位(203),所述成型凸模(202)对应设置有两个,所述仿形凹模(201)的相对两侧分别可套设一个水槽。

8.根据权利要求1所述的侧压筋模具,其特征在于,所述仿形凹模(201)设有连通所述仿形凹位(203)的进液通道(d1),当所述成型凸模(202)与所述仿形凹模(201)合模后,所述成型凸模(202)抵压在所述槽体(102)的外侧,所述造型凸部(204)在所述槽体(102)的内侧面形成位于所述仿形凹位(203)内的隆起部(107),并使所述仿形凹位(203)与所述槽体(102)的侧壁围合形成连通所述进液通道(d1)的密闭液腔(d2),通过所述进液通道(d1)向所述密闭液腔(d2)内注入高压液体,使所述隆起部(107)形变,形成与所述成型凸模(202)端部形状相适应的凸筋(105)。

9.根据权利要求8所述的侧压筋模具,其特征在于,所述槽体(102)的侧壁具有与翻边(106)衔接的工艺台阶(d3),所述仿形凹模(201)对应所述工艺台阶(d3)设有第一定位台阶(d4),所述成型凸模(202)对应所述工艺台阶(d3)设有第二定位台阶(d5),当所述成型凸模(202)抵压所述槽体(102)时,所述第一定位台阶(d4)和所述第二定位台阶(d5)适应性配合以压紧所述翻边(106)和所述工艺台阶(d3)。

10.根据权利要求8所述的侧压筋模具,其特征在于,所述成型凸模(202)与所述仿形凹模(201)之间的合模压强为10-20mpa,所述高压液体的送水压强为10-20mpa,自高压液体注满所述密闭液腔(d2)起,保持送水压强1-3秒。

技术总结

本技术属于水槽领域,具体为一种水槽的侧压筋模具,包括仿形凹模、成型凸模和上缸基座,成型凸模装设在上缸基座上,仿形凹模设置在成型凸模的外侧,仿形凹模位于靠近上缸基座的一侧设有仿形凹位,槽体可被操控地套设在仿形凹模上,成型凸模朝向仿形凹位的一端设置有造型凸部,上缸基座驱动成型凸模靠近或远离仿形凹模,当成型凸模与仿形凹模合模时,由成型凸模的造型凸部从外部对槽体的预设位置加压,使槽体的内侧面在仿形凹位内形成凸筋,本技术的侧压筋模具压筋效率快,工艺流程简单快捷,可有效地提高工作效率,降低生产成本。

技术研发人员:欧锦锋

受保护的技术使用者:悍高集团股份有限公司

技术研发日:20240129

技术公布日:2024/10/10

- 还没有人留言评论。精彩留言会获得点赞!