一种减震器激光切割系统的制作方法

本技术涉及一种汽车电子减震器壳体加工生产,特别涉及一种利用激光切割对减震器壳体进行加工切割的系统。

背景技术:

1、汽车电子减震器壳体上需要加工孔,现有技术是利用冲压设备对减震器外壳进行冲压,利用冲压设备对复杂的减震器外壳进行冲压时可能会导致其他零部件变形,影响减震器外壳的总体图纸尺寸。

技术实现思路

1、为解决上述技术问题,本实用新型提供一种减震器激光切割系统,其特征在于,包括主框架、激光切割机,主框架上设有底板,底板上设有滑轨,滑轨上滑动连接有移动架,移动架的底部设有工装底板,移动架上转动连接有转台,转台的旋转轴与滑轨平行;转台包括设于底部的转台底板,转台底板中间位置设有工装支架,工装支架一侧设有压制气缸,压制气缸的活塞杆与压制件相连,压制件中间位置连接连接杆,连接杆底端连接在压制气缸靠近工件一侧,移动架通过丝杠螺母装置与电机的输出轴相连。

2、优选地,移动架包括设于前端的转台固定板和设于后端的固定支撑板,转台的前端为圆形,位于转台固定板的圆孔内,转台的前端连接同步轮一,同步轮一通过同步带与同步轮二连接,同步轮二位于伺服电机的输出轴上,同步带外侧设有同步带罩。

3、优选地,激光切割机设有竖直升降装置和横向移动装置。

4、优选地,移动架的前端位于主框架上设有进出板。

5、优选地,工装支架为v形,工装支架的前面设有限定工件前端位置的定位块。

6、优选地,转台的后端为工装固定连接板,固定支撑板和工装固定连接板上设有通孔,接料斗为圆筒形,接料斗的前端穿过通孔,接料斗的前端顶部设有开口。

7、优选地,还包括打磨器,所述打磨器用于对加工孔打磨倒角。

8、优选地,还包括工件固定板,主框架的一侧设有工件固定板,工件固定板上设有圆孔,圆孔下方与吸尘器的吸收端相连。

9、优选地,主框架的顶部设有显示器。

10、与现有技术的方式相比,本实用新型具有以下优点:

11、利用激光切割技术对减震器外壳进行切割,对后续有其他零部件的减震器外壳产品进行切割时能够很好地避免因零部件变形带来的妨碍,仅需要改变固定模具就可以。

12、上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为了让本实用新型的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

技术特征:

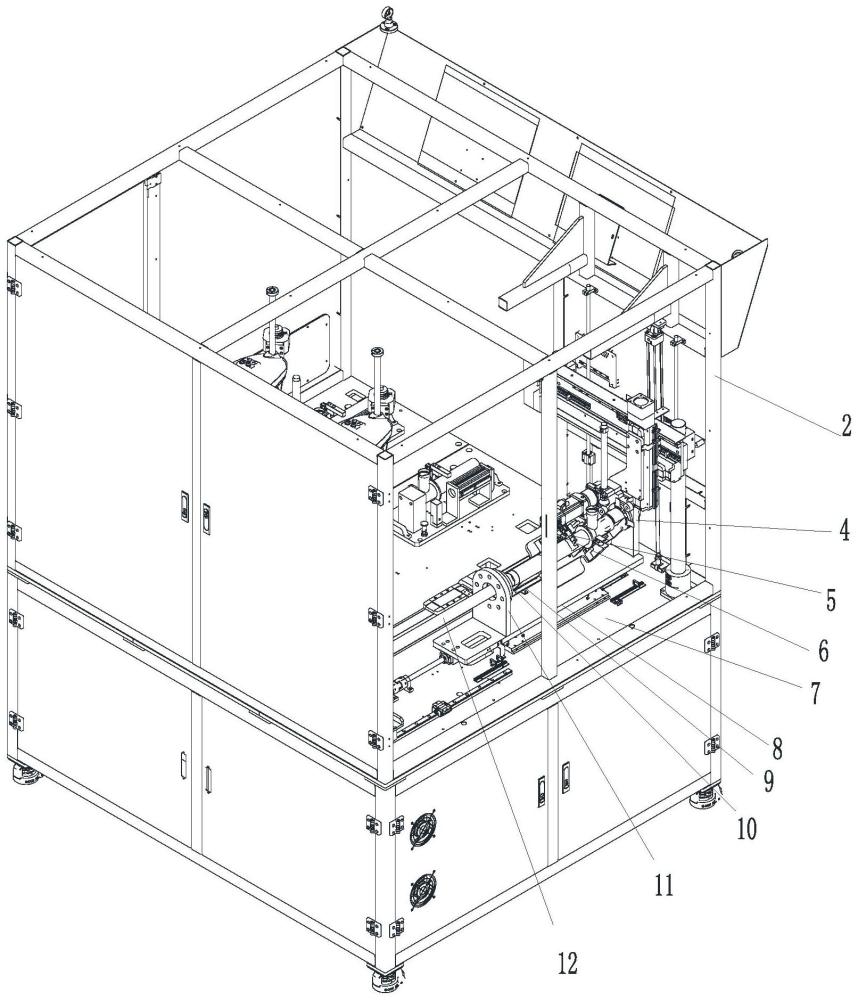

1.一种减震器激光切割系统,其特征在于,包括主框架(2)、激光切割机,主框架(2)上设有底板(7),底板(7)上设有滑轨,滑轨上滑动连接有移动架(8),移动架(8)的底部设有工装底板(13),移动架(8)上转动连接有转台(9),转台(9)的旋转轴与滑轨平行;转台(9)包括设于底部的转台底板,转台底板中间位置设有工装支架(16),工装支架(16)一侧设有压制气缸(17),压制气缸(17)的活塞杆与压制件(5)相连,压制件(5)中间位置连接连接杆(6),连接杆(6)底端连接在压制气缸(17)靠近工件一侧,移动架(8)通过丝杠螺母装置与电机的输出轴相连。

2.根据权利要求1所述的减震器激光切割系统,其特征在于,移动架(8)包括设于前端的转台固定板(4)和设于后端的固定支撑板(11),转台(9)的前端为圆形,位于转台固定板(4)的圆孔内,转台(9)的前端连接同步轮一,同步轮一通过同步带与同步轮二连接,同步轮二位于伺服电机(18)的输出轴上,同步带外侧设有同步带罩(19)。

3.根据权利要求1所述的减震器激光切割系统,其特征在于,激光切割机设有竖直升降装置和横向移动装置。

4.根据权利要求1所述的减震器激光切割系统,其特征在于,移动架(8)的前端位于主框架(2)上设有进出板(3)。

5.根据权利要求1所述的减震器激光切割系统,其特征在于,工装支架(16)为v形,工装支架(16)的前面设有限定工件前端位置的定位块(20)。

6.根据权利要求1所述的减震器激光切割系统,其特征在于,转台的后端为工装固定连接板(10),固定支撑板(11)和工装固定连接板(10)上设有通孔,接料斗(12)为圆筒形,接料斗(12)的前端穿过通孔,接料斗(12)的前端顶部设有开口。

7.根据权利要求1所述的减震器激光切割系统,其特征在于,还包括打磨器,所述打磨器用于对加工孔打磨倒角。

8.根据权利要求1所述的减震器激光切割系统,其特征在于,还包括工件固定板(15),主框架(2)的一侧设有工件固定板(15),工件固定板(15)上设有圆孔,圆孔下方与吸尘器的吸收端相连。

9.根据权利要求1所述的减震器激光切割系统,其特征在于,主框架(2)的顶部设有显示器(1)。

技术总结

本技术公开了一种减震器激光切割系统,包括主框架、激光切割机,主框架上设有底板,底板上设有滑轨,滑轨上滑动连接有移动架,移动架上转动连接有转台,移动架通过丝杠螺母装置与电机的输出轴相连。利用激光切割技术对减震器外壳进行切割,对后续有其他零部件的减震器外壳产品进行切割时能够很好地避免因零部件变形带来的妨碍,仅需要改变固定模具就可以。

技术研发人员:周小龙,李康一,白鹏

受保护的技术使用者:北京厚成泰克汽车部件有限公司

技术研发日:20240218

技术公布日:2024/10/31

- 还没有人留言评论。精彩留言会获得点赞!