一种电池盒自动点焊专机的制作方法

本技术涉及自动点焊机,具体为一种电池盒自动点焊专机。

背景技术:

1、电动汽车中,电池盒作为电池的载体,对电池的放置和安全防护起着关键作用。由于电动汽车的内部空间有限,且随着汽车性能的提升所需电池数量越来越多,对电池的布置提出了较高要求,也对电池盒的结构强度、刚度和轻量化设计提出了更高要求。

2、电池盒的下箱体通常需要对下壳体、固定板两个成型薄板进行点焊,焊点数量多达80~100个,现有技术中普遍存在劳动强度大、生产效率低、部分焊点品质达不到要求等状况。针对现有技术所存在的不足,提出了一种双工位双焊钳五轴四伺服自动点焊专机的技术方案,包括换位移动系统、夹具系统、点焊系统、控制柜、来料框和成品料框等六大部分。

技术实现思路

1、针对现有技术的不足,本实用新型提供了一种电池盒自动点焊专机,布置上,采用左、右双工位作业,人工在一个工位上件时,另一个工位处于自动焊接状态;焊接完成后通过换位移动轴台实现工位转换,此前上件工位转为焊接工位,可立即进入焊接状态,此前焊接工位转为上件工位,可进行下件、上件操作,下件、上件时间不占用整个焊接过程。采取前、后两把焊钳同时作业方式,每把焊钳通过双轴伺服系统实现x轴、y轴两个方向上的行走,满足工件上不同焊点位置的需求;可根据设定的路径对工件进行快速点焊加工,实现自动化操作,有效提高焊接的精度和效率,解决了背景技术提出的问题。

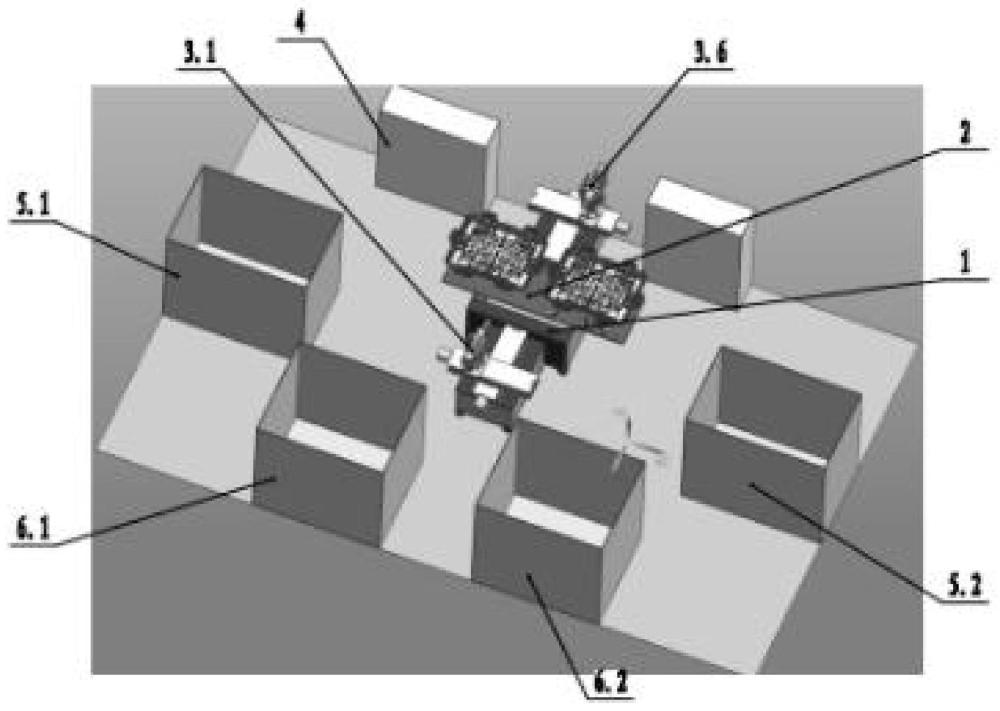

2、为实现上述目的,本实用新型提供如下技术方案:一种电池盒自动点焊专机,包括底座,所述底座为长方体块,所述底座的下方固设有支撑腿,所述支撑腿的底部设置有防滑结构;所述底座的上方固定连接有y轴伺服系统,所述y轴伺服系统的长度大于底座的长度,所述y轴伺服系统的宽度小于底座的宽度,所述y轴伺服系统的上面固设有x轴伺服系统,所述x轴伺服系统与y轴伺服系统垂直设置,所述x轴伺服系统的上面螺栓连接有浮动机构,所述浮动机构的上方固设有前焊钳。

3、优选的,所述底座放置在地面,所述地面的左侧固设有左成品料框,所述左成品料框所选用的材料为合金钢,所述地面的右侧固设有右成品料框,所述左成品料框与右成品料框的大小一致,所述左成品料框与右成品料框关于地面中心线镜像对称。

4、优选的,所述地面的前侧固设有左进料框、右进料框,所述左进料框与右进料框的形状与尺寸一致,所述左进料框与右进料框关于地面中心线镜像对称。

5、优选的,所述地面上固设有换位移动轴台,所述换位移动轴台的上面固设有导轨,所述导轨的长度小于换位移动轴台的长度,所述导轨上滑动连接有滑台,所述滑台的一侧与气缸固定连接,所述气缸的一侧与导轨的一侧对齐。

6、优选的,所述滑块上固定连接有底板,所述底板边缘上固设有周边支撑立柱,所述周边支撑立柱的顶端固定连接有工件,所述工件的底部与底板的上面固设有若干中间支撑立柱。

7、优选的,所述工件的两侧固设有夹紧机构,所述两夹紧机构关于工件的中心线镜像对称,所述工件的上方固设有前焊钳,所述换位移动轴台的后面固设有两控制柜。

8、与现有技术对比,本实用新型具备以下有益效果:

9、1、各焊点均匀、无毛刺烧穿等不良现象。

10、2、料框处于操作位置旁边,可减少工人步行距离,有效降低劳动强度。

11、3、点焊节拍为180s/件左右,生产效率能满足大批量生产需求,且匹配电池盒整个焊接线的工艺节拍。

技术特征:

1.一种电池盒自动点焊专机,包括底座(3.4),其特征在于:所述底座(3.4)为长方体块,所述底座(3.4)的下方固设有支撑腿,所述支撑腿的底部设置有防滑结构;所述底座(3.4)的上方固定连接有y轴伺服系统(3.3),所述y轴伺服系统(3.3)的长度大于底座(3.4)的长度,所述y轴伺服系统(3.3)的宽度小于底座(3.4)的宽度,所述y轴伺服系统(3.3)的上面固设有x轴伺服系统(3.2),所述x轴伺服系统(3.2)与y轴伺服系统(3.3)垂直设置,所述x轴伺服系统的上面螺栓连接有浮动机构(3.5),所述浮动机构(3.5)的上方固设有前焊钳(3.1)。

2.根据权利要求1所述的一种电池盒自动点焊专机,其特征在于:所述底座(3.4)放置在地面,地面的左侧固设有左成品料框(5.1),所述左成品料框(5.1)所选用的材料为合金钢,所述地面的右侧固设有右成品料框(5.2),所述左成品料框(5.1)与右成品料框(5.2)的大小一致,所述左成品料框(5.1)与右成品料框(5.2)关于地面中心线镜像对称。

3.根据权利要求2所述的一种电池盒自动点焊专机,其特征在于:所述地面的前侧固设有左进料框(6.1)、右进料框(6.2),所述左进料框(6.1)与右进料框(6.2)的形状与尺寸一致,所述左进料框(6.1)与右进料框(6.2)关于地面中心线镜像对称。

4.根据权利要求2所述的一种电池盒自动点焊专机,其特征在于:所述地面上固设有换位移动轴台(1),所述换位移动轴台(1)的上面固设有导轨(1.3),所述导轨(1.3)的长度小于换位移动轴台(1)的长度,所述导轨(1.3)上滑动连接有滑台(1.1),所述滑台(1.1)的一侧与气缸(1.2)固定连接,所述气缸(1.2)的一侧与导轨(1.3)的一侧对齐。

5.根据权利要求4所述的一种电池盒自动点焊专机,其特征在于:滑块上固定连接有底板(2),所述底板(2)边缘上固设有周边支撑立柱(2.1),所述周边支撑立柱(2.1)的顶端固定连接有工件(2.4),所述工件(2.4)的底部与底板(2)的上面固设有若干中间支撑立柱(2.3)。

6.根据权利要求5所述的一种电池盒自动点焊专机,其特征在于:所述工件(2.4)的两侧固设有夹紧机构(2.2),所述两夹紧机构(2.2)关于工件(2.4)的中心线镜像对称,所述工件(2.4)的上方固设有后焊钳(3.6),换位移动轴台(1)的后面固设有两控制柜(4)。

技术总结

本技术公开了一种电池盒自动点焊专机,涉及自动焊接机技术领域,包括底座,底座为长方体块,底座的下方固设有支撑腿,支撑腿的底部设置有防滑结构;底座的上方固定连接有Y轴伺服系统,Y轴伺服系统的长度大于底座的长度,Y轴伺服系统的宽度小于底座的宽度,Y轴伺服系统的上面固设有X轴伺服系统,X轴伺服系统与Y轴伺服系统垂直设置,X伺服系统的上面螺栓连接有浮动机构,浮动机构的上方固设有前焊钳。采取前、后两把焊钳同时作业方式,每把焊钳通过双轴伺服系统实现X轴、Y轴两个方向上的行走,满足工件上不同焊点位置的需求;可根据设定的路径对工件进行快速点焊加工,实现自动化操作,有效提高焊接的精度和效率。

技术研发人员:韦筠寰,刘杰,罗茵,邹世亮

受保护的技术使用者:柳州煜华科技有限公司

技术研发日:20240229

技术公布日:2025/2/20

- 还没有人留言评论。精彩留言会获得点赞!