一种卧式加工中心机安全防护对开门结构的制作方法

本技术涉及对开门结构,尤其涉及一种卧式加工中心机安全防护对开门结构。

背景技术:

1、卧式加工中心是固定式的床身,它的工作台式可以移动的,主要用途是在汽车、模具、机械制造等行业的箱体零件、盘类以及壳体类的零件,卧式加工中心可以经过一次的装夹完成四个面的铣、镗、钻、攻丝的多道工序的加工,提升了工作的效率。

2、现有技术中,用于卧式加工中心交换台的防护门机构大多采用线轨导向,使用油缸或气缸推动的方式,使用时直接将装夹好零件的交换工作台送入卧式加工中心内侧,此时需要将机床门打开,而在零件加工的过程中,为了防止切屑飞溅需要关闭机床门,但是现有技术中的机床门在使用时,机械结构较为复杂,损坏后不便于进行检修,而且这种推动方式的制造成本较高,并且稳定性无法得到保障。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种卧式加工中心机安全防护对开门结构。

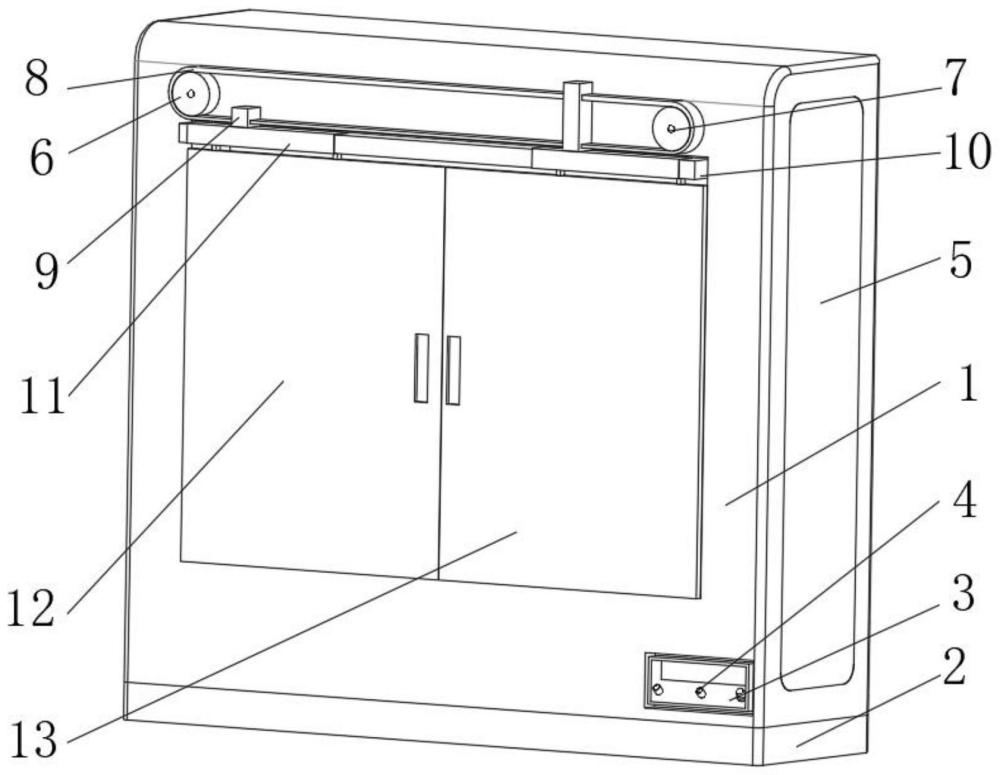

2、为了实现上述目的,本实用新型采用了如下技术方案:一种卧式加工中心机安全防护对开门结构,包括加工机体,所述加工机体底部固定有固定座,所述加工机体内部固定有斜撑板,所述斜撑板顶部固定有多个控制按钮,所述加工机体侧面固定有玻璃窗,所述加工机体侧面设有对开门结构,所述对开门结构包括多个转动轮,多个所述转动轮中部固定有转动轴,所述转动轴与加工机体侧面固定连接,所述转动轮外表面转动连接有线缆,所述线缆外表面固定有多个大小不一的夹持板,所述夹持板底部固定有放置块,所述放置块外表面嵌套有多个夹套,多个所述夹套底部固定有左连接块与右连接块,所述左连接块底部固定有左门,所述右连接块底部固定有右门,现有技术中,用于卧式加工中心交换台的防护门机构大多采用线轨导向,使用油缸或气缸推动的方式,使用时直接将装夹好零件的交换工作台送入卧式加工中心内侧,此时需要将机床门打开,而在零件加工的过程中,为了防止切屑飞溅需要关闭机床门,但是现有技术中的机床门在使用时,机械结构较为复杂,损坏后不便于进行检修,而且这种推动方式的制造成本较高,并且稳定性无法得到保障,针对此类问题,本实用新型采用在加工机体侧面设有对开门结构,即在使用时,将左门和右门通过连接块与放置块进行固定,并且再通过夹持板固定在线缆上,此时转动轮内部的转动部件开始启动,带动转动轮进行转动,当线缆随着转动轮开始转动时,带动两扇门朝着相反的方向开始滑动,进而达到将加工机体的对开门打开的效果。

3、优选的,多个所述对开门外表面均开有方形槽,所述方形槽内部设有保护结构,所述保护结构包括第一铰接座,所述第一铰接座顶部固定有保护管,所述保护管内部滑动连接有保护杆,所述保护杆外表面弹性连接有弹簧,所述保护杆顶部固定有第二铰接座,现有技术中,在加工中心机内部的零件加工时,需要将加工中心机外侧的对门进行关闭,如果两扇门的接触性能不好,并且存在缝隙,会使得加工的过程中出现碎屑飞溅的状况,针对此类问题,本实用新型采用在方形槽内部设有保护结构,即在将对开门进行关闭时,通过弹簧的自身弹力推动保护杆在保护管的内部滑动,保护杆在滑动的过程中通过第二铰接座带动防护门板朝着门框的方向上转动,此时通过弹簧的自身弹力使得两个左门与右门之间的接触性能更好,从而可以避免在加工的过程中,两扇门之间的缝隙处飞溅出碎屑的状况。

4、优选的,所述加工机体侧面开有控制槽,所述控制槽宽度大小大于与斜撑板宽度,所述控制槽内部固定有防护壳,所述防护壳与斜撑板固定连接,现有技术中,加工中心机内侧会开有小槽,然后将一些控制按钮设置在小槽内部,没有设置防护措施,如果机器的开关受到了碰撞或挤压,会造成开关故障、触发安全保护装置不可靠等状况,从而影响机器的正常运行,而且人员误触会产生电击伤害的状况,针对此类问题,本实用新型采用在加工机体侧面开有控制槽,通过在控制槽内部固定有防护壳,并且将斜撑板放置在防护壳,以此来避免出现开关故障等问题。

5、优选的,多个所述夹持板中部开有夹持区域,所述夹持区域与线缆之间固定有保护膜,通过在夹持区域侧壁处设置有保护膜,避免夹持板与线缆接触时出现损害线缆的状况。

6、优选的,所述加工机体外侧面固定有工型压板,通过工型压板内部的防撞击性能,以此来达到加工机体碰撞时,能够保护内部结构的效果。

7、优选的,所述加工机体侧壁均设为圆角,通过将加工机体侧壁均改为圆角,并且尖锐物会具有警惕性,而圆角则带有柔软温和性,以此来避免加工机体侧壁出现磨损的状况。

8、优选的,所述固定座底部开有多个凹凸不平的防滑槽,通过设置防滑槽,来增大固定座底部与地面之间的摩擦力,避免其在推动时容易出现滑动的状况。

9、有益效果

10、1、现有技术中,用于卧式加工中心交换台的防护门机构大多采用线轨导向,使用油缸或气缸推动的方式,使用时直接将装夹好零件的交换工作台送入卧式加工中心内侧,此时需要将机床门打开,而在零件加工的过程中,为了防止切屑飞溅需要关闭机床门,但是现有技术中的机床门在使用时,机械结构较为复杂,损坏后不便于进行检修,而且这种推动方式的制造成本较高,并且稳定性无法得到保障,针对此类问题,本实用新型采用在加工机体侧面设有对开门结构,即在使用时,将左门和右门通过连接块与放置块进行固定,并且再通过夹持板固定在线缆上,此时转动轮内部的转动部件开始启动,带动转动轮进行转动,当线缆随着转动轮开始转动时,带动两扇门朝着相反的方向开始滑动,进而达到将加工机体的对开门打开的效果。

11、2、现有技术中,在加工中心机内部的零件加工时,需要将加工中心机外侧的对门进行关闭,如果两扇门的接触性能不好,并且存在缝隙,会使得加工的过程中出现碎屑飞溅的状况,针对此类问题,本实用新型采用在方形槽内部设有保护结构,即在将对开门进行关闭时,通过弹簧的自身弹力推动保护杆在保护管的内部滑动,保护杆在滑动的过程中通过第二铰接座带动防护门板朝着门框的方向上转动,此时通过弹簧的自身弹力使得两个左门与右门之间的接触性能更好,从而可以避免在加工的过程中,两扇门之间的缝隙处飞溅出碎屑的状况。

12、3、现有技术中,加工中心机内侧会开有小槽,然后将一些控制按钮设置在小槽内部,没有设置防护措施,如果机器的开关受到了碰撞或挤压,会造成开关故障、触发安全保护装置不可靠等状况,从而影响机器的正常运行,而且人员误触会产生电击伤害的状况,针对此类问题,本实用新型采用在加工机体侧面开有控制槽,通过在控制槽内部固定有防护壳,并且将斜撑板放置在防护壳,以此来避免出现开关故障等问题。

技术特征:

1.一种卧式加工中心机安全防护对开门结构,包括加工机体(1),所述加工机体(1)底部固定有固定座(2),所述加工机体(1)内部固定有斜撑板(3),所述斜撑板(3)顶部固定有多个控制按钮(4),所述加工机体(1)侧面固定有玻璃窗(5),其特征在于:所述加工机体(1)侧面设有对开门结构,所述对开门结构包括多个转动轮(6),多个所述转动轮(6)中部固定有转动轴(7),所述转动轴(7)与加工机体(1)侧面固定连接,所述转动轮(6)外表面转动连接有线缆(8),所述线缆(8)外表面固定有多个大小不一的夹持板(9),所述夹持板(9)底部固定有放置块(10),所述放置块(10)外表面嵌套有多个夹套(11),多个所述夹套(11)底部固定有左连接块与右连接块,所述左连接块底部固定有左门(12),所述右连接块底部固定有右门(13)。

2.根据权利要求1所述的一种卧式加工中心机安全防护对开门结构,其特征在于:多个所述对开门外表面均开有方形槽(14),所述方形槽(14)内部设有保护结构,所述保护结构包括第一铰接座(15),所述第一铰接座(15)顶部固定有保护管(16),所述保护管(16)内部滑动连接有保护杆(17),所述保护杆(17)外表面弹性连接有弹簧(18),所述保护杆(17)顶部固定有第二铰接座(19)。

3.根据权利要求1所述的一种卧式加工中心机安全防护对开门结构,其特征在于:所述加工机体(1)侧面开有控制槽(20),所述控制槽(20)宽度大小大于与斜撑板(3)宽度,所述控制槽(20)内部固定有防护壳(21),所述防护壳(21)与斜撑板(3)固定连接。

4.根据权利要求1所述的一种卧式加工中心机安全防护对开门结构,其特征在于:多个所述夹持板(9)中部开有夹持区域(22),所述夹持区域(22)与线缆(8)之间固定有保护膜(23)。

5.根据权利要求1所述的一种卧式加工中心机安全防护对开门结构,其特征在于:所述加工机体(1)外侧面固定有工型压板(24)。

6.根据权利要求1所述的一种卧式加工中心机安全防护对开门结构,其特征在于:所述加工机体(1)侧壁均设为圆角(25)。

7.根据权利要求1所述的一种卧式加工中心机安全防护对开门结构,其特征在于:所述固定座(2)底部开有多个凹凸不平的防滑槽(26)。

技术总结

本技术提供一种卧式加工中心机安全防护对开门结构,涉及对开门结构技术领域,包括加工机体,加工机体底部固定有固定座,加工机体内部固定有斜撑板,斜撑板顶部固定有多个控制按钮,对开门结构包括多个转动轮,多个转动轮中部固定有转动轴,转动轴与加工机体侧面固定连接,转动轮外表面转动连接有线缆,线缆外表面固定有多个大小不一的夹持板,夹持板底部固定有放置块,放置块外表面嵌套有夹套,套底部固定有左连接块与右连接块,左连接块底部固定有左门,右连接块底部固定有右门,通过转动轮内部的转动部件启动,带动转动轮进行转动,当线缆随着转动轮开始转动时,带动两扇门朝着相反的方向开始滑动,达到将加工机体的对开门打开的效果。

技术研发人员:宋字峰,宋俊辉,曾秋

受保护的技术使用者:广东巨庭机床科技有限公司

技术研发日:20240307

技术公布日:2024/11/4

- 还没有人留言评论。精彩留言会获得点赞!