一种多工位电极加工设备的制作方法

本技术涉及机床加工设备,尤其是涉及一种多工位电极加工设备。

背景技术:

1、机床加工是指靠机床保证刀具和卡具的相对运动关系,同时用刀具加工安装在卡具上工件的过程,在电极的生产加工过程中,往往需要通过机床对电极进行钻孔工作。

2、现有技术中传统的机床一次只能完成一道工序,需要在单个工位上重复进行工件的装夹与拆卸,电极的加工效率较低。

技术实现思路

1、本申请提供一种多工位电极加工设备,具有依次对多个工位上的工件进行加工,提升工件的加工效率。

2、本申请提供的一种多工位电极加工设备,采用如下的技术方案:

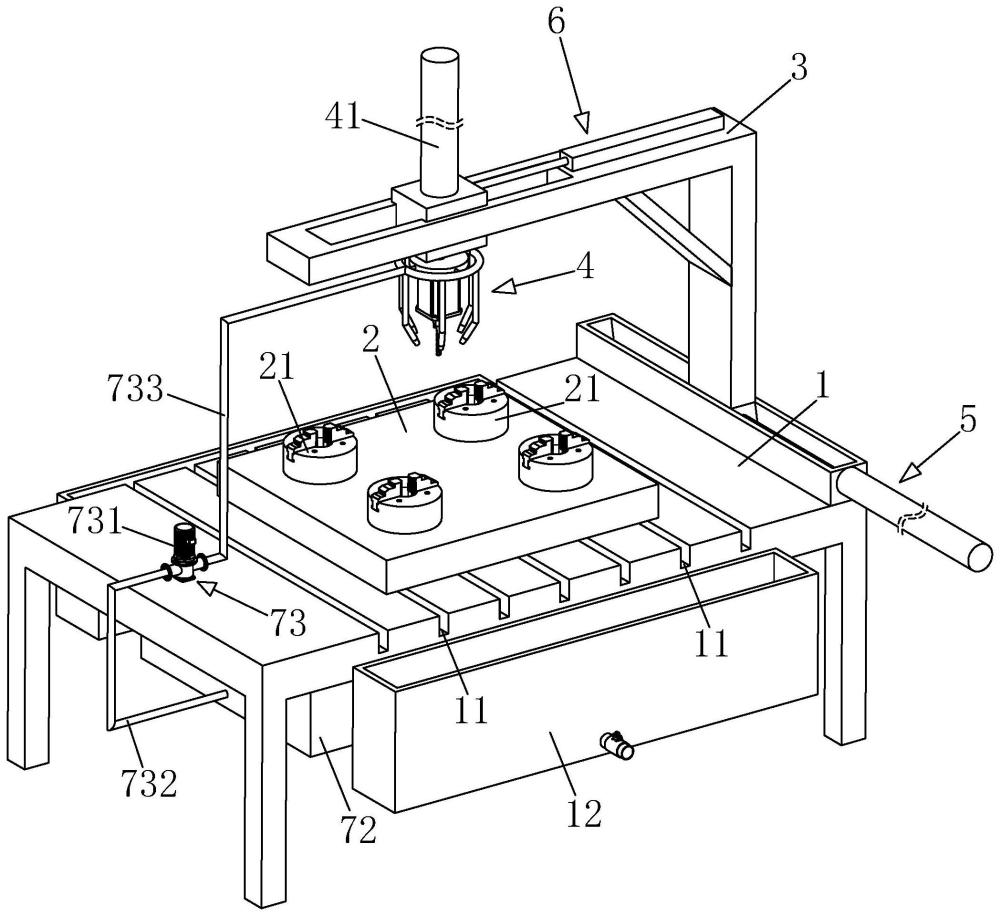

3、一种多工位电极加工设备,包括机台;所述机台上设置有加工台;所述加工台顶面上安装有一组夹爪卡盘;所述夹爪卡盘可对工件进行夹持;所述机台顶面滑动设置有支撑板;所述支撑板上对应加工台的位置滑动设置有可对工件进行加工的加工机构;所述机台上设置有可推动支撑板沿机台宽度方向移动的第一推动组件;所述支撑板上设置有可推动加工机构沿机台长度方向移动的第二推动组件。

4、通过采用上述技术方案,在对工件进行加工时,将一组工件分别通过一组夹爪卡盘进行夹持固定,通过支撑板上设置的加工机构对一个工位上的工件进行加工,加工完成后通过第一推动组件和第二推动组件的配合工作促使加工机构移动至另一个工位对另一个工件进行加工,从而实现依次对多个工位上工件的加工工作,提升工件的加工效率。

5、优选的,所述加工机构包括第一电推杆和电机;所述第一电推杆滑动设置在支撑板上对应加工台的位置,第一电推杆输出端固接有垫板;所述电机安装在垫板底面上,电机输出端同轴固接有可对工件进行钻孔的钻头。

6、通过采用上述技术方案,当钻头位置移动至指定位置时,启动电机带动钻头转动,并通过第一电推杆带动垫板逐渐下移,促使钻头与工件接触并对工件进行钻孔工作,钻孔工作完成后第一电推杆带动钻头上移至初始位置,从而便捷实现一个工位上工件的钻孔工作。

7、优选的,所述第一推动组件包括固定块和第二电推杆;所述固定块固接在机台顶面上,固定块顶面上开设有沿机台宽度方向布置的滑槽;所述滑槽内侧壁上滑动连接有第一滑块;所述支撑板底端与第一滑块顶面固接;所述第二电推杆安装在固定块一端外侧壁上,第二电推杆输出端伸至滑槽内与第一滑块侧壁固接,第二电推杆可推动第一滑块沿机台宽度方向移动。

8、通过采用上述技术方案,启动第二电推杆带动第一滑块沿滑槽内侧壁进行移动,第一滑块滑动过程中带动支撑板和钻头进行移动,改变钻头的位置,从而便捷实现钻头在沿着机台宽度方向上位置的移动。

9、优选的,所述支撑板上对应加工台的位置开设有沿机台长度方向布置的通口;所述第二推动组件包括第二滑块和第三电推杆;所述第二滑块滑动连接在通口内侧壁上;所述第一电推杆安装在第二滑块上;所述第三电推杆安装在支撑板上,第三电推杆输出端与第二滑块侧壁固接,第三电推杆可推动第二滑块沿机台长度方向移动。

10、通过采用上述技术方案,启动第三电推杆带动第二滑块沿通口内侧壁进行滑动,第二滑块滑动过程中带动钻头进行移动,改变钻头的位置,便捷实现钻头在沿机台长度方向上位置的移动。

11、优选的,所述垫板外周面上固接有输油管;所述输油管外侧壁上固接有与输油管内部连通的喷头;所述喷头出口端朝向钻头;所述机台底面固接有盛放有冷却油的油箱;所述机台上还设置有可将油箱内的冷却油输送至输油管内的输送组件。

12、通过采用上述技术方案,在钻头对工件进行加工过程时,输送组件将油箱内的冷却油输送至输油管内,冷却油再通过喷头喷洒在钻头上,对钻头进行降温润滑,降低钻头过热而发生损坏的可能性。

13、优选的,所述输送组件包括泵体;所述泵体安装在机台上,泵体输入端固接有与油箱连通的进油管,泵体输出端固接有与输油管内部连通的出油管。

14、通过采用上述技术方案,启动泵体将油箱内的冷却油抽出并通过进料管和出料管输送至输油管内,以便喷头将冷却油喷至钻头上对钻头进行冷却润滑。

15、优选的,所述机台顶面设置有多个排液槽,机台外侧壁上固接有一对接油盒;一对所述接油盒分别位于排液槽两端底部。

16、通过采用上述技术方案,喷头喷出的冷却油在对钻头进行冷却润滑后会流落至机台顶面,通过机台上设置的排液槽对冷却油进行导向输送,促使冷却油流至接油盒内收集,避免造成冷却油的浪费。

17、优选的,所述接油盒内侧壁上固接有滤网。

18、通过采用上述技术方案,接油盒内设置的滤网可对流入接油盒内的冷却油进行过滤,去除冷却油中的杂质,以便实现冷却油的回收再利用。

19、综上所述,本申请具有以下有益效果:

20、1.将工件通过夹爪卡盘夹持固定后,支撑板上设置的加工机构对一个工位上的工件进行加工,待加工完成后通过第一推动组件和第二推动组件的配合工作促使加工机构移动至另一个工位对另一个工件进行加工,从而实现依次对多个工位上工件的加工工作,提升工件的加工效率;

21、2.在对工件进行加工时,启动泵体将油箱内的冷却油抽出并输送至输油管,喷头再将冷却油喷至钻头上,对钻头进行冷却润滑,降低钻头过热而发生损坏的可能性,提高钻头的使用寿命;

22、3.对钻头进行降温润滑后的冷却油流落至排液槽内,排液槽对冷却油进行导向,促使冷却油流落至接油盒内,滤网对流入的冷却油进行过滤,去除冷却油中的杂质,实现冷却油的回收,以便对冷却油进行再利用。

技术特征:

1.一种多工位电极加工设备,其特征在于:包括机台(1);所述机台(1)上设置有加工台(2);所述加工台(2)顶面上安装有一组夹爪卡盘(21);所述夹爪卡盘(21)可对工件进行夹持;所述机台(1)顶面滑动设置有支撑板(3);所述支撑板(3)上对应加工台(2)的位置滑动设置有可对工件进行加工的加工机构(4);所述机台(1)上设置有可推动支撑板(3)沿机台(1)宽度方向移动的第一推动组件(5);所述支撑板(3)上设置有可推动加工机构(4)沿机台(1)长度方向移动的第二推动组件(6)。

2.根据权利要求1所述的一种多工位电极加工设备,其特征在于:所述加工机构(4)包括第一电推杆(41)和电机(42);所述第一电推杆(41)滑动设置在支撑板(3)上对应加工台(2)的位置,第一电推杆(41)输出端固接有垫板(411);所述电机(42)安装在垫板(411)底面上,电机(42)输出端同轴固接有可对工件进行钻孔的钻头(421)。

3.根据权利要求1所述的一种多工位电极加工设备,其特征在于:所述第一推动组件(5)包括固定块(51)和第二电推杆(52);所述固定块(51)固接在机台(1)顶面上,固定块(51)顶面上开设有沿机台(1)宽度方向布置的滑槽(511);所述滑槽(511)内侧壁上滑动连接有第一滑块(512);所述支撑板(3)底端与第一滑块(512)顶面固接;所述第二电推杆(52)安装在固定块(51)一端外侧壁上,第二电推杆(52)输出端伸至滑槽(511)内与第一滑块(512)侧壁固接,第二电推杆(52)可推动第一滑块(512)沿机台(1)宽度方向移动。

4.根据权利要求2所述的一种多工位电极加工设备,其特征在于:所述支撑板(3)上对应加工台(2)的位置开设有沿机台(1)长度方向布置的通口(31);所述第二推动组件(6)包括第二滑块(61)和第三电推杆(62);所述第二滑块(61)滑动连接在通口(31)内侧壁上;所述第一电推杆(41)安装在第二滑块(61)上;所述第三电推杆(62)安装在支撑板(3)上,第三电推杆(62)输出端与第二滑块(61)侧壁固接,第三电推杆(62)可推动第二滑块(61)沿机台(1)长度方向移动。

5.根据权利要求2所述的一种多工位电极加工设备,其特征在于:所述垫板(411)外周面上固接有输油管(7);所述输油管(7)外侧壁上固接有与输油管(7)内部连通的喷头(71);所述喷头(71)出口端朝向钻头(421);所述机台(1)底面固接有盛放有冷却油的油箱(72);所述机台(1)上还设置有可将油箱(72)内的冷却油输送至输油管(7)内的输送组件(73)。

6.根据权利要求5所述的一种多工位电极加工设备,其特征在于:所述输送组件(73)包括泵体(731);所述泵体(731)安装在机台(1)上,泵体(731)输入端固接有与油箱(72)连通的进油管(732),泵体(731)输出端固接有与输油管(7)内部连通的出油管(733)。

7.根据权利要求1所述的一种多工位电极加工设备,其特征在于:所述机台(1)顶面设置有多个排液槽(11),机台(1)外侧壁上固接有一对接油盒(12);一对所述接油盒(12)分别位于排液槽(11)两端底部。

8.根据权利要求7所述的一种多工位电极加工设备,其特征在于:所述接油盒(12)内侧壁上固接有滤网(121)。

技术总结

本技术涉及机床加工设备技术领域,具体公开了一种多工位电极加工设备,包括机台;机台上设置有加工台;加工台顶面上安装有一组夹爪卡盘;机台顶面滑动设置有支撑板;支撑板上滑动设置有可对工件进行加工的加工机构;机台上设置有可推动支撑板沿机台宽度方向移动的第一推动组件;支撑板上设置有可推动加工机构沿机台长度方向移动的第二推动组件;在加工机构对一个工位上的工件完成加工后,通过第一推动组件和第二推动组件的配合工作促使加工机构移动至另一个工位对另一个工件进行加工,从而实现依次对多个工位上工件的加工工作,提升工件的加工效率。

技术研发人员:陈合权

受保护的技术使用者:欣达瑞精密塑胶(苏州)股份有限公司

技术研发日:20240309

技术公布日:2025/2/17

- 还没有人留言评论。精彩留言会获得点赞!