车轮板材下料剪切装置的制作方法

本技术涉及剪切设备,具体为车轮板材下料剪切装置。

背景技术:

1、车轮板材一般为铝合金或钢材质,在热熔回收前,一般要先经过剪切,将其尺寸减小,方便投入熔炉中进行高温处理。

2、当前市面上常见的车轮板材下料剪切装置在构造上大多类似,一般采用液压驱动的剪切机,通过液压缸推动斜口动刀下切,和下方的定刀形成剪切力,将回收的车轮板材切断,在实际使用过程中存在一些功能上的不足,具备一定的改进空间,如目前的龙门剪切机在剪切下料时需要人工操作上料,而车轮板材通常单个重量在五公斤左右,手动下料操作难度大,并且放置位置不固定,对剪切也会产生一定的影响,不具备限定位置自动下料的功能。

3、现在,提出一种新型的车轮板材下料剪切装置解决上述问题。

技术实现思路

1、本实用新型的目的在于提供车轮板材下料剪切装置,以解决上述背景技术中提出的不具备限定位置自动下料的功能的问题。

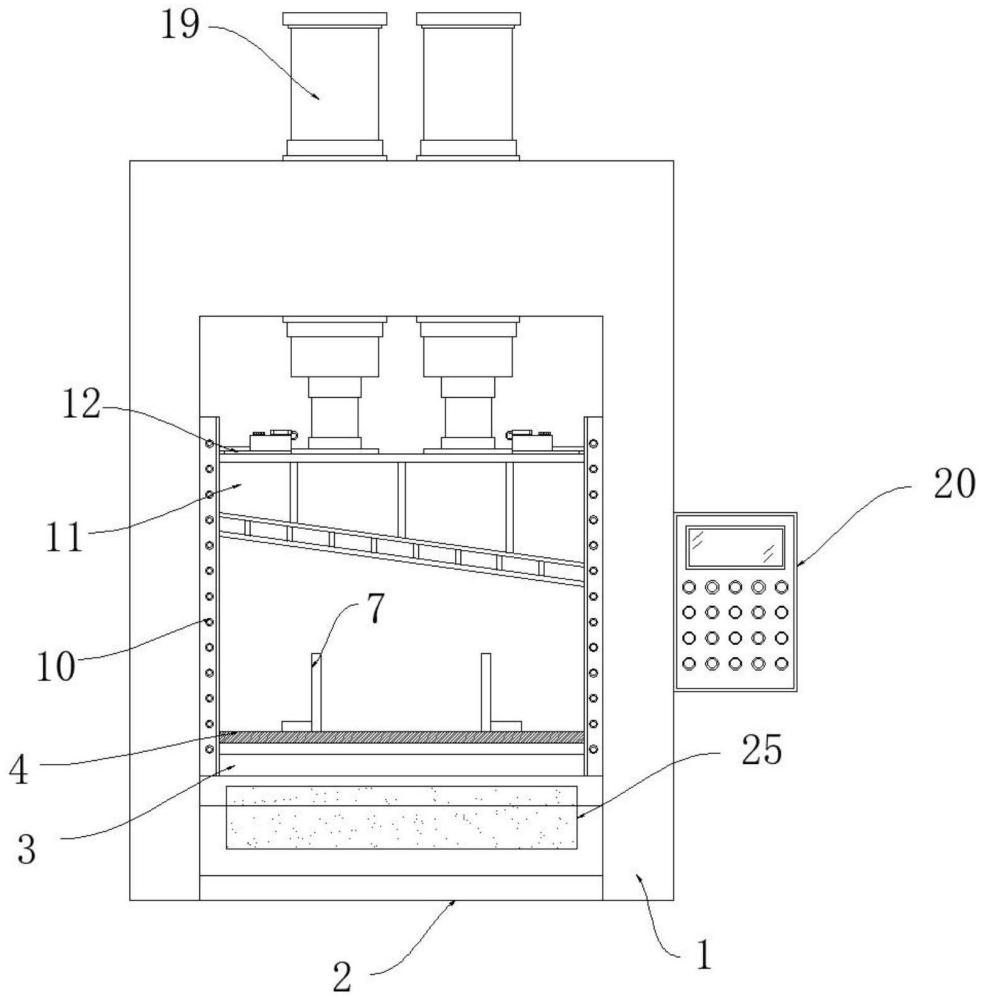

2、为实现上述目的,本实用新型提供如下技术方案:车轮板材下料剪切装置,包括龙门架,所述龙门架的底端固定连接有底部斜面承载架,所述底部斜面承载架的顶部固定连接有水平承载板,所述水平承载板顶部的前端横向固定连接有定刀,所述龙门架内部的两侧分别竖向固定连接有导引滑轨,两组所述导引滑轨的一侧之间横向设置有动刀,所述龙门架顶端的内部竖向安装有两组液压缸,所述龙门架的一侧安装有控制面板,所述底部斜面承载架的后方设置有便于导正物料位置的自动下料组件。

3、所述自动下料组件包括水平托板,所述水平托板固定连接在水平承载板顶部的后端,所述水平托板顶部的两侧分别设置有两排内螺纹定位眼,所述水平托板顶部的两侧分别水平放置有物料导向板,所述物料导向板的顶端插接有两组导向板固定螺栓,所述底部斜面承载架的后方安装有下料传送带。

4、优选的,所述水平托板的顶端和定刀的顶端齐平,所述水平托板的两侧分别和龙门架内部的两侧相连接。

5、优选的,所述导向板固定螺栓贯通物料导向板的内部并延伸进内螺纹定位眼的内部,所述内螺纹定位眼呈等间距排列。

6、优选的,所述下料传送带的顶端和水平托板的顶端齐平,所述物料导向板的顶端和下料传送带的顶端之间有距离,二者不相接触。

7、优选的,所述动刀顶部的两侧分别固定连接有固定板,所述固定板顶部的一侧固定连接有储油盒,所述储油盒顶部的一侧安装有小型气泵,所述小型气泵的一侧和储油盒的一侧之间设置有导气管,所述储油盒顶部的另一侧螺纹连接有密封盖,所述储油盒另一侧的底部横向固定连接有出油扁管。

8、优选的,所述出油扁管的一侧固定连接有出油头,所述储油盒、出油扁管、出油头的内部相连通,所述出油头的表面设置有多组细密小孔。

9、优选的,所述底部斜面承载架后端的两侧分别设置有电缸安装槽,所述电缸安装槽的内部安装有大推力电缸,所述底部斜面承载架的前端设置有斜面板槽,所述斜面板槽的内部水平放置有斜面推板。

10、优选的,所述斜面推板后端的两侧分别固定连接有斜板安装座,所述大推力电缸的前端和斜板安装座的后端相连接,所述斜板安装座、斜面推板的形状尺寸和斜面板槽内部的形状尺寸相适配。

11、与现有技术相比,本实用新型的有益效果是:该车轮板材下料剪切装置不仅实现了限定位置自动下料的功能,而且实现了便于上油保养导轨的功能,还实现了便于排料的功能;

12、(1)通过设置有水平托板、内螺纹定位眼、物料导向板、导向板固定螺栓和下料传送带,使用时,回收的车轮板材被送至定刀顶部,液压缸推动动刀下压,动刀和定刀交错形成剪切力,将车轮板材剪断,在下料时,操作人员站在龙门架的后方,将物料逐一摆到下料传送带上,下料传送带将物料不断送至水平托板处,物料导向板可以限制板材的位置,在后续板材的推动下,水平托板顶部的板材向定刀顶部持续位移,内螺纹定位眼和导向板固定螺栓方便物料导向板调整距离和位置,使刀具剪切位置固定,实现了限定位置自动下料的功能;

13、(2)通过设置有固定板、储油盒、小型气泵、导气管、密封盖、出油扁管和出油头,使用时,动刀在液压缸的驱动下上下往复运动,导引滑轨限制动刀的上下运动方向,二者之间存在摩擦,需要上油保养时,启动储油盒顶部的小型气泵,小型气泵通过导气管向储油盒内部持续泵气,储油盒内部气压增大,油脂即沿着出油扁管被压出,从出油头处析出,对导引滑轨和动刀的接触面涂抹上油,后期可以打开密封盖进行油液补充,固定板为储油盒的安装固定提供了物理支撑,实现了便于上油保养导轨的功能;

14、(3)通过设置有电缸安装槽、大推力电缸、斜面板槽、斜板安装座和斜面推板,使用时,经过剪切的板材碎料掉落在底部斜面承载架的前端斜面上,随着液压缸向上回缩,电缸安装槽内部的大推力电缸向外延伸,通过斜板安装座将斜面推板从斜面板槽内推出,将底部斜面承载架前端斜面上的碎料推出,实现了便于排料的功能。

技术特征:

1.车轮板材下料剪切装置,包括龙门架(1),其特征在于:所述龙门架(1)的底端固定连接有底部斜面承载架(2),所述底部斜面承载架(2)的顶部固定连接有水平承载板(3),所述水平承载板(3)顶部的前端横向固定连接有定刀(4),所述龙门架(1)内部的两侧分别竖向固定连接有导引滑轨(10),两组所述导引滑轨(10)的一侧之间横向设置有动刀(11),所述龙门架(1)顶端的内部竖向安装有两组液压缸(19),所述龙门架(1)的一侧安装有控制面板(20),所述底部斜面承载架(2)的后方设置有便于导正物料位置的自动下料组件;

2.根据权利要求1所述的车轮板材下料剪切装置,其特征在于:所述水平托板(5)的顶端和定刀(4)的顶端齐平,所述水平托板(5)的两侧分别和龙门架(1)内部的两侧相连接。

3.根据权利要求1所述的车轮板材下料剪切装置,其特征在于:所述导向板固定螺栓(8)贯通物料导向板(7)的内部并延伸进内螺纹定位眼(6)的内部,所述内螺纹定位眼(6)呈等间距排列。

4.根据权利要求1所述的车轮板材下料剪切装置,其特征在于:所述下料传送带(9)的顶端和水平托板(5)的顶端齐平,所述物料导向板(7)的顶端和下料传送带(9)的顶端之间有距离,二者不相接触。

5.根据权利要求1所述的车轮板材下料剪切装置,其特征在于:所述动刀(11)顶部的两侧分别固定连接有固定板(12),所述固定板(12)顶部的一侧固定连接有储油盒(13),所述储油盒(13)顶部的一侧安装有小型气泵(14),所述小型气泵(14)的一侧和储油盒(13)的一侧之间设置有导气管(15),所述储油盒(13)顶部的另一侧螺纹连接有密封盖(16),所述储油盒(13)另一侧的底部横向固定连接有出油扁管(17)。

6.根据权利要求5所述的车轮板材下料剪切装置,其特征在于:所述出油扁管(17)的一侧固定连接有出油头(18),所述储油盒(13)、出油扁管(17)、出油头(18)的内部相连通,所述出油头(18)的表面设置有多组细密小孔。

7.根据权利要求1所述的车轮板材下料剪切装置,其特征在于:所述底部斜面承载架(2)后端的两侧分别设置有电缸安装槽(21),所述电缸安装槽(21)的内部安装有大推力电缸(22),所述底部斜面承载架(2)的前端设置有斜面板槽(23),所述斜面板槽(23)的内部水平放置有斜面推板(25)。

8.根据权利要求7所述的车轮板材下料剪切装置,其特征在于:所述斜面推板(25)后端的两侧分别固定连接有斜板安装座(24),所述大推力电缸(22)的前端和斜板安装座(24)的后端相连接,所述斜板安装座(24)、斜面推板(25)的形状尺寸和斜面板槽(23)内部的形状尺寸相适配。

技术总结

本技术公开了车轮板材下料剪切装置,包括龙门架,所述龙门架的底端固定连接有底部斜面承载架,两组所述导引滑轨的一侧之间横向设置有动刀,所述龙门架顶端的内部竖向安装有两组液压缸,所述底部斜面承载架的后方设置有便于导正物料位置的自动下料组件。该车轮板材下料剪切装置通过设置有水平托板、内螺纹定位眼、物料导向板、导向板固定螺栓和下料传送带,使用时,将物料逐一摆到下料传送带上,下料传送带将物料不断送至水平托板处,物料导向板可以限制板材的位置,在后续板材的推动下,水平托板顶部的板材向定刀顶部持续位移,实现了限定位置自动下料的功能,解决的是装置不具备限定位置自动下料的功能的问题。

技术研发人员:王文汇,王素贞,赵绪庆

受保护的技术使用者:济宁骏达机械制造有限公司

技术研发日:20240401

技术公布日:2024/10/24

- 还没有人留言评论。精彩留言会获得点赞!