一种连续冲压设备的制作方法

本技术涉及汽车冲压件,具体涉及一种连续冲压设备。

背景技术:

1、冲压,即一种用于制造金属零部件的方法,其主要用于汽车、仪器仪表、家用电器、自行车、办公机械、生活器皿等领域的产品中。冲压过程中,通常将金属板材放置在上模具与下模具之间,然后通过压力机对上模具或下模具施加压力,从而将金属板材挤压成特定形状。中国专利文献cn220049812u公开了一种汽车装饰零部件冲压设备,该冲压设备通过第二液压缸、滑块、齿轮、转动杆、齿轮、连接杆、衔接杆、顶板、第一模具的相互配合下,实现了模具的脱模,继而提高了零件的质量,降低了生产时间与工作量;同时,通过方形块、弹簧、按钮、第二模具、凸块的相互配合下,实现了模具的安装与拆卸,继而减少了需要耗费额外的时间与劳动力,降低了生产时的成本。然而,该冲压设备在通过顶板将成型零件顶出第一模具后、仍需要人工进行卸料(即通过人工将顶出后的成型零件取出),打乱批量冲压过程中的机械节拍、降低冲压效率,且人工卸料易造成不必要的损伤;同时,当成型零件粘附在第二模具表面时、该冲压设备无法有效脱除,成型零件跟随第二模具上升到一定高度后、由于其自身重力脱离第二模具表面,进而可能出现由于成型零件掉落而造成的人员损伤或成型模具损坏等问题。

技术实现思路

1、针对以上现有技术存在的问题,本实用新型的目的在于提供一种连续冲压设备,该冲压设备能够在冲压结束后、实现成型零件在上模具与下模具表面的脱除,并自动完成成型零件的卸料、收集,减少人工参与度,避免人工参与而造成的节拍打乱、效率降低以及不必要的安全隐患。

2、本实用新型的目的通过以下技术方案实现:

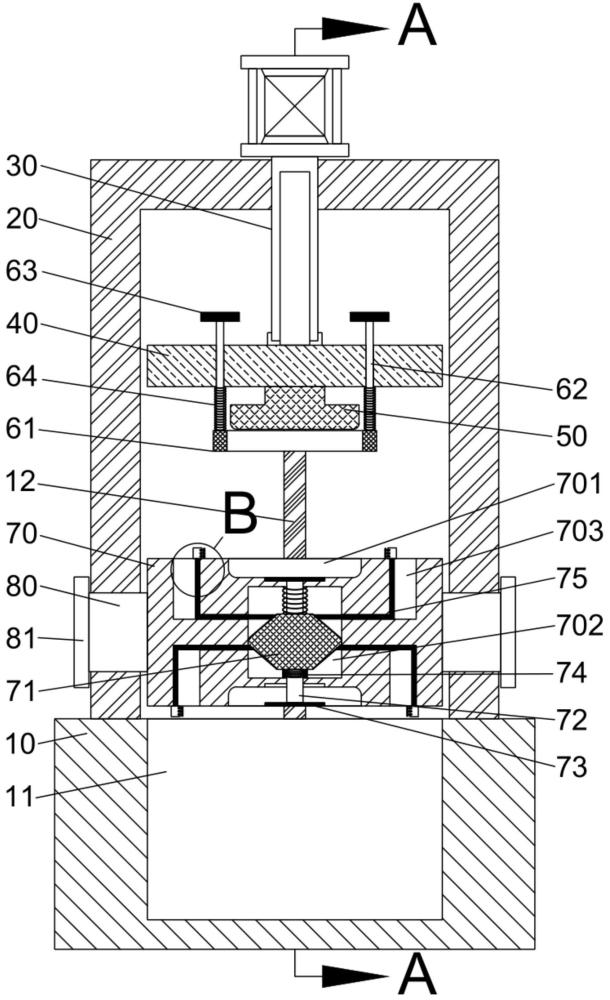

3、一种连续冲压设备,包括底座、门形支架、液压机构、升降板、上模具、定位机构与下模具,门形支架设置在底座端面且门形支架顶端中部固定设置液压机构,液压机构输出端设置升降板;升降板底面中部固定设置上模具,定位机构包括挤压环、滑动杆、定位块与第一弹簧,挤压环设置在上模具下侧且位于上模具外圈,挤压环与上模具共中轴线,挤压环端面且绕其轴线均匀设置多根滑动杆,滑动杆顶端(即远离挤压环的一端)贯穿升降板后、固定设置定位块,挤压环与升降板之间且位于滑动杆外圈设置第一弹簧;下模具位于底座端面上侧且下模具两端分别通过转杆与门形支架的两个支脚转动连接,下模具内腔设置脱模机构;底座中部且对应下模具开设收集槽。

4、基于上述方案的进一步优化,所述底座端面位于门形支架的前、后侧且位于收集槽外圈分别设置导向杆,升降板对应侧面设置导向滑套且导向滑套滑动套接在对应导向杆外壁;导向杆顶端(即远离底座的一端)设置限位块。

5、基于上述方案的进一步优化,所述脱模机构包括重力滑块、顶杆、顶板与第二弹簧,下模具顶面与底面分别对应上模具开设凹槽且两个凹槽底面中部分别开设卡槽,下模具位于两个凹槽之间的内部开设滑动腔且滑动腔内滑动设置重力滑块;重力滑块顶面与底面分别设置同轴的顶杆,顶杆远离重力滑块的一端贯穿滑动腔与对应卡槽之间的下模具本体且滑动连接,顶杆远离重力滑块的一端端部且对应卡槽设置顶板;重力滑块顶面、底面与对应的滑动腔内壁之间且位于顶杆外圈设置第二弹簧。

6、基于上述方案的进一步优化,所述重力滑块横截面为两个相同的等腰梯形对称拼接而成且拼接处为等腰梯形的长底边;重力滑块的斜面且绕其中轴线均匀设置l形连杆,l形连杆与重力滑块的斜面滑动连接,l形连杆远离重力滑块的一端位于下模具端面(即顶面或底面)且固定设置夹持机构,夹持机构与下模具端面(即顶面或底面)滑动连接,下模具内对应l形连杆开设滑槽。

7、基于上述方案的进一步优化,所述夹持机构包括滑移块、夹持板与第三弹簧,滑移块滑动设置在下模具端面(即顶面或底面)且滑移块底面与对应的l形连杆远离重力滑块的一端固定连接,滑移块靠近凹槽的一侧侧面通过多根第三弹簧设置夹持板。

8、基于上述方案的进一步优化,所述夹持板远离第三弹簧的一侧侧面设置橡胶层。

9、基于上述方案的进一步优化,所述转杆一端与下模具对应侧面固定连接,另一端(即远离下模具的一端)贯穿门形支架对应支脚后、固定设置定位盘,转杆与门形支架对应支脚转动连接且转杆与下模具纵向截面的中轴线共线。

10、以下为本实用新型具备的技术效果:

11、本申请通过升降板的移动推动挤压环与上模具同时下移,使得挤压环首先底面首先与放置在下模具端面的金属板材接触,从而实现对金属板材的压紧定位、避免冲压过程中金属板材发生偏移;之后通过上模具与凹槽之间的合膜实现金属板材的冲压成型;同时,通过挤压环、滑动杆、定位块与第一弹簧的配合,在升降板带动上模具上移过程中、挤压环通过第一弹簧的弹力将成型产品始终顶在下模具端面,避免成型产品粘附在上模具表面。此外,本申请通过转杆的设置,实现下模具的转动,利用转动的下模具与脱模机构、收集槽的配合,实现成型产品在下模具上的脱模以及脱模后成型产品的卸料、收集等,无需人工手动卸料,有效避免生产节拍被打乱以及人工卸料出现的损伤,进而实现连续冲压、提升冲压效率。

技术特征:

1.一种连续冲压设备,其特征在于:包括底座、门形支架、液压机构、升降板、上模具、定位机构与下模具,门形支架设置在底座端面且门形支架顶端中部固定设置液压机构,液压机构输出端设置升降板;升降板底面中部固定设置上模具,定位机构包括挤压环、滑动杆、定位块与第一弹簧,挤压环设置在上模具下侧且位于上模具外圈,挤压环与上模具共中轴线,挤压环端面且绕其轴线均匀设置多根滑动杆,滑动杆顶端贯穿升降板后、固定设置定位块,挤压环与升降板之间且位于滑动杆外圈设置第一弹簧;下模具位于底座端面上侧且下模具两端分别通过转杆与门形支架的两个支脚转动连接,下模具内腔设置脱模机构;底座中部且对应下模具开设收集槽。

2.根据权利要求1所述的一种连续冲压设备,其特征在于:所述底座端面位于门形支架的前、后侧且位于收集槽外圈分别设置导向杆,升降板对应侧面设置导向滑套且导向滑套滑动套接在对应导向杆外壁;导向杆顶端设置限位块。

3.根据权利要求1或2所述的一种连续冲压设备,其特征在于:所述脱模机构包括重力滑块、顶杆、顶板与第二弹簧,下模具顶面与底面分别对应上模具开设凹槽且两个凹槽底面中部分别开设卡槽,下模具位于两个凹槽之间的内部开设滑动腔且滑动腔内滑动设置重力滑块;重力滑块顶面与底面分别设置同轴的顶杆,顶杆远离重力滑块的一端贯穿滑动腔与对应卡槽之间的下模具本体且滑动连接,顶杆远离重力滑块的一端端部且对应卡槽设置顶板;重力滑块顶面、底面与对应的滑动腔内壁之间且位于顶杆外圈设置第二弹簧。

4.根据权利要求3所述的一种连续冲压设备,其特征在于:所述重力滑块横截面为两个相同的等腰梯形对称拼接而成且拼接处为等腰梯形的长底边;重力滑块的斜面且绕其中轴线均匀设置l形连杆,l形连杆与重力滑块的斜面滑动连接,l形连杆远离重力滑块的一端位于下模具端面且固定设置夹持机构,夹持机构与下模具端面滑动连接,下模具内对应l形连杆开设滑槽。

5.根据权利要求4所述的一种连续冲压设备,其特征在于:所述夹持机构包括滑移块、夹持板与第三弹簧,滑移块滑动设置在下模具端面且滑移块底面与对应的l形连杆远离重力滑块的一端固定连接,滑移块靠近凹槽的一侧侧面通过多根第三弹簧设置夹持板。

6.根据权利要求5所述的一种连续冲压设备,其特征在于:所述夹持板远离第三弹簧的一侧侧面设置橡胶层。

7.根据权利要求1所述的一种连续冲压设备,其特征在于:所述转杆一端与下模具对应侧面固定连接,另一端贯穿门形支架对应支脚后、固定设置定位盘,转杆与门形支架对应支脚转动连接且转杆与下模具纵向截面的中轴线共线。

技术总结

本技术提供一种连续冲压设备,涉及汽车冲压件领域,包括底座(10)、门形支架(20)、液压机构(30)、升降板(40)、上模具(50)、定位机构与下模具(70),门形支架(20)设置在底座(10)端面且其顶端中部设置液压机构(30),液压机构(30)输出端设置升降板(40);升降板(40)底面设置上模具(50),定位机构包括挤压环(61)、滑动杆(62)、定位块(63)与第一弹簧(64);下模具(70)位于底座(10)端面上侧且其两端分别通过转杆(80)与门形支架(20)转动连接,下模具(70)内腔设置脱模机构。该冲压设备能在冲压结束后、实现成型零件在上模具(50)与下模具(70)表面的脱除,自动完成成型零件的卸料、收集。

技术研发人员:滕凯,高峰,孙立宝

受保护的技术使用者:长春一汽四环汽车通用件有限公司

技术研发日:20240412

技术公布日:2025/4/24

- 还没有人留言评论。精彩留言会获得点赞!