一种钛合金管件热缩成型设备的制作方法

本技术涉及钛合金管件加工,具体为一种钛合金管件热缩成型设备。

背景技术:

1、钛合金管件热缩成型设备是用于对钛合金管件进行热缩成型的专用设备,钛合金管件在工业领域中应用广泛,由于其良好的耐腐蚀性和高强度特性,该设备通过对钛合金管件施加热量,使其局部或整体加热至一定温度,然后采用特殊的模具或压力系统对其进行成型。在加热的状态下,钛合金管件的塑性增加,可以更容易地受到外部形状或压力的调控,从而实现所需的形状和尺寸。

2、钛合金管件热缩成型设备一般制造时,需要将电热圈套接在钛合金管的外侧表面,通过加热电圈内的电阻会导致电能转化为热能,从而对钛合金管件进行加热,使得钛合金管件受热软化,在软化完毕后再通过挤压使得钛合金管插入至挤压模具的内壁,从而实现钛合金管件热缩成型,但是由于现有技术的钛合金管件热缩成型设备一次性只能对一个钛合金管进行加热,然后对其进行热缩成型,在对钛合金管进行挤压时加热电圈存在空档期导致加工效率较低。

技术实现思路

1、本实用新型提供了一种钛合金管件热缩成型设备,具备加工效率高的优点,以解决由于现有技术的钛合金管件热缩成型设备一次性只能对一个钛合金管进行加热,然后对其进行热缩成型,在对钛合金管进行挤压时加热电圈存在空档期导致加工效率较低的问题。

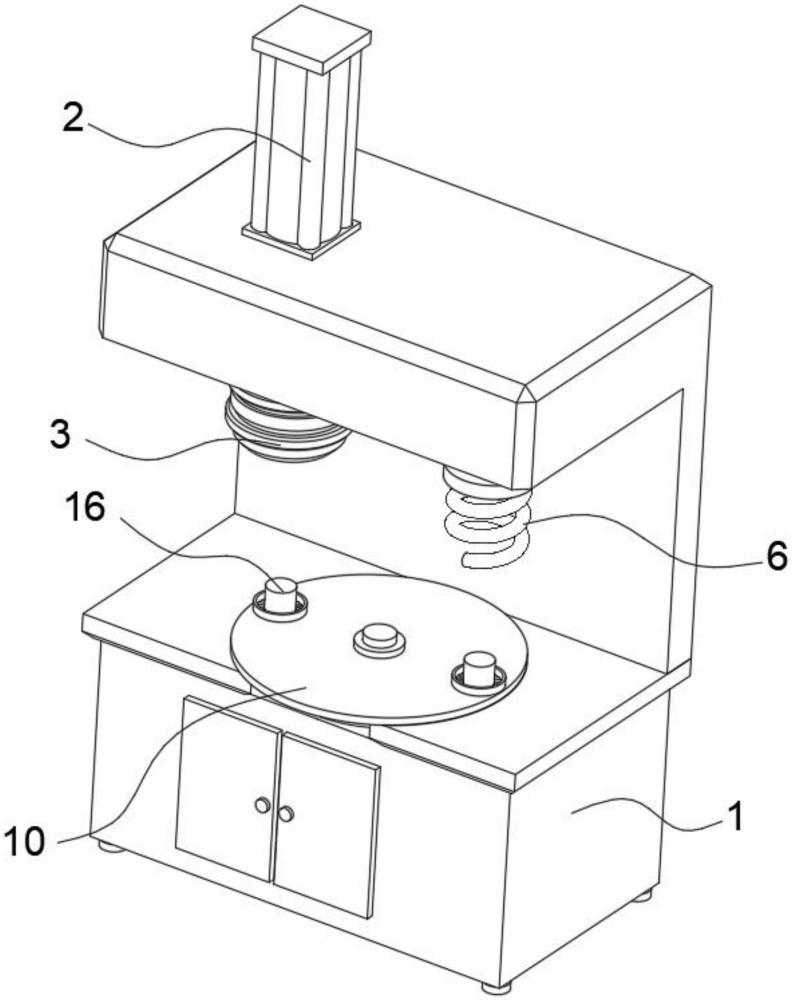

2、为实现加工效率的目的,本实用新型提供如下技术方案:一种钛合金管件热缩成型设备,包括设备外壳和液压杆,所述液压杆安装在设备外壳的顶端表面,所述液压杆的底端表面安装有挤压模具,所述设备外壳的顶端表面开设有滑动槽,所述挤压模具的外侧表面安装有固定板,所述固定板的内壁安装有加热电圈,所述设备外壳的内壁安装有旋转组件,所述旋转组件的顶端表面安装有旋转组件。

3、作为本实用新型的一种优选技术方案,所述液压杆的一端由设备外壳的顶端表面延伸至其内壁,所述液压杆与挤压模具之间固定连接。

4、作为本实用新型的一种优选技术方案,所述旋转组件包括驱动电机,所述电机的顶端表面安装有传动轴,所述设备外壳的内壁顶端表面安装有轴承,所述传动轴的顶端表面安装有旋转板,所述旋转板的底端表面安装有限位柱,所述旋转板的顶端表面开设有旋转槽,所述设备外壳的顶端表面开设有移动槽,所述驱动电机安装在设备外壳的内壁。

5、作为本实用新型的一种优选技术方案,所述传动轴的一端与驱动电机的输出端互相连接,所述传动轴的另一端由轴承的内壁延伸至设备外壳的内壁顶端表面,所述轴承的外侧表面与设备外壳之间固定连接,所述轴承的内壁与传动轴的外侧表面活动旋转连接。

6、作为本实用新型的一种优选技术方案,所述旋转板与传动轴的一端固定连接,所述限位柱与旋转板之间固定连接,所述限位柱的外侧表面与滑动槽的内壁活动接触,所述旋转槽为两个等距分布在旋转板的顶端表面。

7、作为本实用新型的一种优选技术方案,所述旋转组件包括旋转电机,所述旋转电机的顶端表面安装有驱动盘,所述驱动盘的顶端表面开设有防滑齿,所述驱动盘的顶端表面安装有防倒柱,所述旋转电机安装在旋转板的底端表面。

8、作为本实用新型的一种优选技术方案,所述驱动盘的外侧表面与旋转槽的内壁活动旋转接触,所述驱动盘与驱动电机的输出端互相连接,所述防滑齿为若干个呈环形阵列等距分布在驱动盘的顶端表面。

9、与现有技术相比,本实用新型提供了一种钛合金管件热缩成型设备,具备以下有益效果:

10、该钛合金管件热缩成型设备,液压杆带动挤压模具持续挤压,此时受到挤压的钛合金管件因为受力从而根据挤压模具的内壁从而改变形状,从而实现对钛合金管件的热缩成型,并且在对加热完毕的钛合金管件进行热缩成型时,跟随挤压模具移动的加热电圈会再次移动至另一钛合金管件的外侧表面,从而实现在热缩成型时对另一钛合金管件进行软化处理,从而节省时间。

技术特征:

1.一种钛合金管件热缩成型设备,包括设备外壳(1)和液压杆(2),所述液压杆(2)安装在设备外壳(1)的顶端表面,其特征在于:所述液压杆(2)的底端表面安装有挤压模具(3),所述设备外壳(1)的顶端表面开设有滑动槽(4),所述挤压模具(3)的外侧表面安装有固定板(5),所述固定板(5)的内壁安装有加热电圈(6),所述设备外壳(1)的内壁安装有旋转组件,所述旋转组件的顶端表面安装有旋转组件。

2.根据权利要求1所述的一种钛合金管件热缩成型设备,其特征在于:所述液压杆(2)的一端由设备外壳(1)的顶端表面延伸至其内壁,所述液压杆(2)与挤压模具(3)之间固定连接。

3.根据权利要求1所述的一种钛合金管件热缩成型设备,其特征在于:所述旋转组件包括驱动电机(7),所述电机的顶端表面安装有传动轴(8),所述设备外壳(1)的内壁顶端表面安装有轴承(9),所述传动轴(8)的顶端表面安装有旋转板(10),所述旋转板(10)的底端表面安装有限位柱(11),所述旋转板(10)的顶端表面开设有旋转槽(17),所述设备外壳(1)的顶端表面开设有移动槽(12),所述驱动电机(7)安装在设备外壳(1)的内壁。

4.根据权利要求3所述的一种钛合金管件热缩成型设备,其特征在于:所述传动轴(8)的一端与驱动电机(7)的输出端互相连接,所述传动轴(8)的另一端由轴承(9)的内壁延伸至设备外壳(1)的内壁顶端表面,所述轴承(9)的外侧表面与设备外壳(1)之间固定连接,所述轴承(9)的内壁与传动轴(8)的外侧表面活动旋转连接。

5.根据权利要求3所述的一种钛合金管件热缩成型设备,其特征在于:所述旋转板(10)与传动轴(8)的一端固定连接,所述限位柱(11)与旋转板(10)之间固定连接,所述限位柱(11)的外侧表面与滑动槽(4)的内壁活动接触,所述旋转槽(17)为两个等距分布在旋转板(10)的顶端表面。

6.根据权利要求1所述的一种钛合金管件热缩成型设备,其特征在于:所述旋转组件包括旋转电机(13),所述旋转电机(13)的顶端表面安装有驱动盘(14),所述驱动盘(14)的顶端表面开设有防滑齿(15),所述驱动盘(14)的顶端表面安装有防倒柱(16),所述旋转电机(13)安装在旋转板(10)的底端表面。

7.根据权利要求6所述的一种钛合金管件热缩成型设备,其特征在于:所述驱动盘(14)的外侧表面与旋转槽(17)的内壁活动旋转接触,所述驱动盘(14)与驱动电机(7)的输出端互相连接,所述防滑齿(15)为若干个呈环形阵列等距分布在驱动盘(14)的顶端表面。

技术总结

本技术公开了一种钛合金管件热缩成型设备,涉及钛合金管件加工技术领域,该钛合金管件热缩成型设备,包括设备外壳和液压杆,所述液压杆安装在设备外壳的顶端表面,所述液压杆的底端表面安装有挤压模具,所述设备外壳的顶端表面开设有滑动槽,所述挤压模具的外侧表面安装有固定板。本技术通过液压杆带动挤压模具持续挤压,此时受到挤压的钛合金管件因为受力从而根据挤压模具的内壁从而改变形状,从而实现对钛合金管件的热缩成型,并且在对加热完毕的钛合金管件进行热缩成型时,跟随挤压模具移动的加热电圈会再次移动至另一钛合金管件的外侧表面,从而实现在热缩成型时对另一钛合金管件进行软化处理,从而节省时间。

技术研发人员:王金虎,汤德坤,沈建峰

受保护的技术使用者:常州贝塔钛业科技有限公司

技术研发日:20240416

技术公布日:2024/11/28

- 还没有人留言评论。精彩留言会获得点赞!