一种双螺母植入机的制作方法

本技术涉及螺母植入设备领域,尤其涉及到一种双螺母植入机。

背景技术:

1、产品装配过程中,经常需要使用螺母对零部件进行拼装和加固,因此就需要预先植入螺母,现有的自动螺母植入设备,植入机头一般设置为单个,即为设置单个批头进行下压植入螺母,一般是通过设置机械手夹持螺母,将螺母放置在待植入位置后,再使用批头对准螺母下压进行植入,这种植入方式每次只能进行单个螺母的植入,循环周期长,植入效率较低。

技术实现思路

1、本实用新型解决的问题是如何提供一种双螺母植入机,能够提高螺母植入效率。

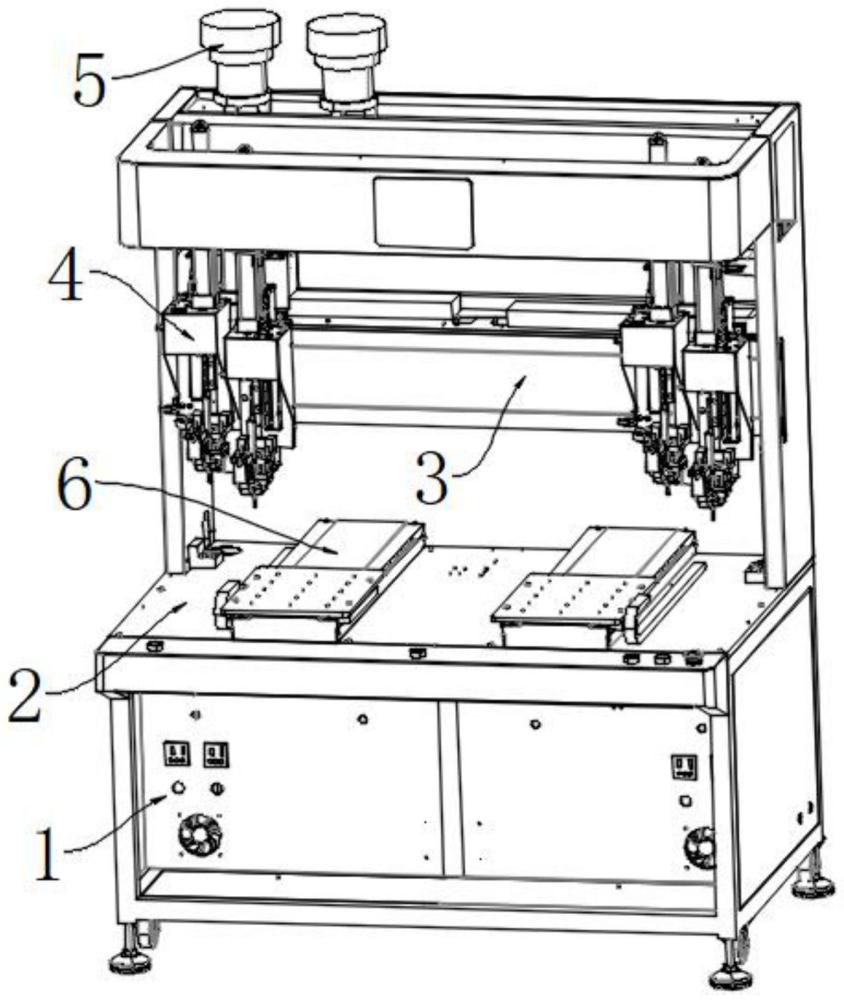

2、为解决上述问题,本实用新型提供一种双螺母植入机,包括机架,以及设置在所述机架工作台上的龙门架,所述龙门架上设置有多轴滑台模组,所述多轴滑台模组的工作端上设置有多个植入机构;所述植入机构包括侧板,滑动设置在所述侧板侧面上的第一植入机头,以及与所述第一植入机头并列设置的第二植入机头,所述第一植入机头与伸缩气缸的工作端相连,以进行滑动,所述第一植入机头和所述第二植入机头配合进行异步双螺母植入。

3、可选地,所述植入机头包括底座,设置在所述底座上的电批结构和推料结构,所述推料结构包括下料管,所述下料管与所述电批结构的批头相对设置,所述推料结构还包括分料管,和设置在所述分料管底部的推料板,所述分料管适于与振动盘的供料管相连,所述推料板将通过分料管的螺母推入到所述下料管内,所述批头下压贯穿所述下料管植入螺母。

4、可选地,所述电批结构包括驱动气缸、转接块和批头,所述驱动气缸设置在所述底座的顶端上,所述转接块滑动设置在所述底座侧面上,所述驱动气缸的工作端与所述转接块的一端相连,所述转接块的另一端与所述批头相连,以带动所述批头下压植入螺母。

5、可选地,所述推料结构还包括双层底座,所述双层底座包括顶层板以及底层板,所述顶层板和所述底层板之间通过多个连接轴呈上下位置关系设置,所述底层板的下方设置有底板,所述底层板和所述底板之间形成滑槽,所述推料板滑动插置在所述滑槽中,所述双层底座上设置有滑台气缸,所述推料板的一端通过连杆与所述滑台气缸的工作端相连,以进行滑动。

6、可选地,所述分料管出料端竖直贯穿所述顶层板和所述底层板设置,所述推料板上设置有孔洞,当所述推料板处于初始位置时,所述分料管的出料端与所述孔洞相连通,以将螺母输送至所述孔洞内。

7、可选地,所述下料管的进料端向上贯穿所述底板设置,且位于所述推料板的滑动方向上,当所述推料板运动后,所述推料板的孔洞与所述下料管的进料端正对连通,以将位于孔洞内的螺母输送至所述下料管内,所述下料管的出料端适于对位在待植入螺母处。

8、可选地,所述多轴滑台模组包括第一直线滑台模组和多个第二直线滑台模组,所述第一直线滑台模组水平设置在所述龙门架上,各所述第二直线滑台模组竖直设置在所述第一直线滑台模组的工作端上,各所述第二直线滑台模组的工作端分别与各所述植入机构相连,以驱动各所述植入机构双轴联动植入螺母。

9、可选地,还包括多个振动盘,所述振动盘设置在所述机架顶端上,各所述振动盘的出料端分别与各所述供料管的一端相连,各所述供料管的另一端分别与各所述分料管的进料端相连,以进行螺母的持续下料。

10、可选地,还包括多个载料机构,各所述载料机构包括第三直线滑台模组以及吸附板,所述第三直线滑台模组设置在所述机架的工作台上,所述第三直线滑台模组的工作端与所述吸附板相连,以驱动所述吸附板滑动输送待植入螺母的产品。

11、相对于现有技术的有益效果,本实用新型中通过设置多轴滑台模组能够使得植入机构多轴联动,自动调节对准植入位置,所述植入机构设置为多个,从而各所述植入机构能够同步作业,同时进行多个螺母的植入,所述植入机构包括并列设置的第一植入机头和第二植入机头,其中第一植入机头在伸缩气缸的驱动下能够竖直进行滑动,所述第一植入机头的初始高度高于第二植入机头,从而植入机构在多轴滑台模组驱动下压时,所述第二植入机头先到位接触螺母进行植入,第一植入机头再在伸缩气缸的驱动下继续下压,直至也对位接触螺母进行植入,从而能够配合进行异步双螺母植入,植入时间间隔短,也能够进行多螺母的植入,结合多个植入结构的设置,进一步提高了螺母植入效率。

技术特征:

1.一种双螺母植入机,其特征在于,包括机架(1),以及设置在所述机架(1)工作台(2)上的龙门架,所述龙门架上设置有多轴滑台模组(3),所述多轴滑台模组(3)的工作端上设置有多个植入机构(4);所述植入机构(4)包括侧板(41),滑动设置在所述侧板(41)侧面上的第一植入机头(42),以及与所述第一植入机头(42)并列设置的第二植入机头(43),所述第一植入机头(42)与伸缩气缸(44)的工作端相连,以进行滑动,所述第一植入机头(42)和所述第二植入机头(43)配合进行异步双螺母植入。

2.根据权利要求1所述的双螺母植入机,其特征在于,所述植入机头包括底座(431),设置在所述底座(431)上的电批结构和推料结构,所述推料结构包括下料管(435),所述下料管(435)与所述电批结构的批头(433)相对设置,所述推料结构还包括分料管(434),和设置在所述分料管(434)底部的推料板(412),所述分料管(434)适于与振动盘(5)的供料管相连,所述推料板(412)将通过分料管(434)的螺母推入到所述下料管(435)内,所述批头(433)下压贯穿所述下料管(435)植入螺母。

3.根据权利要求2所述的双螺母植入机,其特征在于,所述电批结构包括驱动气缸(432)、转接块和批头(433),所述驱动气缸(432)设置在所述底座(431)的顶端上,所述转接块滑动设置在所述底座(431)侧面上,所述驱动气缸(432)的工作端与所述转接块的一端相连,所述转接块的另一端与所述批头(433)相连,以带动所述批头(433)下压植入螺母。

4.根据权利要求2所述的双螺母植入机,其特征在于,所述推料结构还包括双层底座(431),所述双层底座(431)包括顶层板(437)以及底层板(438),所述顶层板(437)和所述底层板(438)之间通过多个连接轴(439)呈上下位置关系设置,所述底层板(438)的下方设置有底板(410),所述底层板(438)和所述底板(410)之间形成滑槽,所述推料板(412)滑动插置在所述滑槽中,所述双层底座(431)上设置有滑台气缸(436),所述推料板(412)的一端通过连杆(411)与所述滑台气缸(436)的工作端相连,以进行滑动。

5.根据权利要求4所述的双螺母植入机,其特征在于,所述分料管(434)出料端竖直贯穿所述顶层板(437)和所述底层板(438)设置,所述推料板(412)上设置有孔洞,当所述推料板(412)处于初始位置时,所述分料管(434)的出料端与所述孔洞相连通,以将螺母输送至所述孔洞内。

6.根据权利要求5所述的双螺母植入机,其特征在于,所述下料管(435)的进料端向上贯穿所述底板(410)设置,且位于所述推料板(412)的滑动方向上,当所述推料板(412)运动后,所述推料板(412)的孔洞与所述下料管(435)的进料端正对连通,以将位于孔洞内的螺母输送至所述下料管(435)内,所述下料管(435)的出料端适于对位在待植入螺母处。

7.根据权利要求1所述的双螺母植入机,其特征在于,所述多轴滑台模组(3)包括第一直线滑台模组和多个第二直线滑台模组,所述第一直线滑台模组水平设置在所述龙门架上,各所述第二直线滑台模组竖直设置在所述第一直线滑台模组的工作端上,各所述第二直线滑台模组的工作端分别与各所述植入机构(4)相连,以驱动各所述植入机构(4)双轴联动植入螺母。

8.根据权利要求2所述的双螺母植入机,其特征在于,还包括多个振动盘(5),所述振动盘(5)设置在所述机架(1)顶端上,各所述振动盘(5)的出料端分别与各所述供料管的一端相连,各所述供料管的另一端分别与各所述分料管(434)的进料端相连,以进行螺母的持续下料。

9.根据权利要求1所述的双螺母植入机,其特征在于,还包括多个载料机构(6),各所述载料机构(6)包括第三直线滑台模组以及吸附板,所述第三直线滑台模组设置在所述机架(1)的工作台(2)上,所述第三直线滑台模组的工作端与所述吸附板相连,以驱动所述吸附板滑动输送待植入螺母的产品。

技术总结

本技术涉及螺母植入设备领域,并提供一种双螺母植入机,包括机架,以及设置在所述机架工作台上的龙门架,所述龙门架上设置有多轴滑台模组,所述多轴滑台模组的工作端上设置有多个植入机构;所述植入机构包括底板,滑动设置在所述底板侧面上的第一植入机头,以及与所述第一植入机头并列设置的第二植入机头,所述第一植入机头与伸缩气缸的工作端相连,以进行滑动,所述第一植入机头和所述第二植入机头配合进行异步双螺母植入;本技术自动化程度高,螺母植入效率高。

技术研发人员:凡园园

受保护的技术使用者:深圳市禾协科技有限公司

技术研发日:20240416

技术公布日:2024/12/30

- 还没有人留言评论。精彩留言会获得点赞!