一种双柱立式车床的加固结构的制作方法

本技术涉及立式车床的,具体是一种双柱立式车床的加固结构。

背景技术:

1、立式车床属于大型机械设备,用于加工径向尺寸大而轴向尺寸相对较小,形状复杂的大型和重型工件,如各种盘,轮和套类工件的圆柱面,端面,圆锥面,圆柱孔,圆锥孔等,亦可借助附加装置进行车螺纹,车球面,仿形,铣削和磨削等加工。双柱立式车床在使用时,通常采用卡盘对工件加固固定,卡盘一般利用夹爪夹持在工件的外壁,而一些筒状工件大多需要对外壁进行切屑,进而导致切屑刀难以对夹爪固定的部位进行加工。为此,我们提供一种双柱立式车床的加固结构来解决上述问题。

技术实现思路

1、为解决上述问题,即解决上述背景技术提出的问题,本实用新型提出了一种双柱立式车床的加固结构,包括床体,所述床体的两根立柱上安装有滑动横梁,所述滑动横梁上设置有两个升降刀架,所述床体的安装座上设置有圆盘,所述圆盘的内部开设有驱动腔,所述驱动腔的内腔通过轴承转动设置有螺纹套,所述螺纹套的内腔螺纹连接有螺杆,所述螺杆的顶部固定设置有矩形块,所述矩形块顶部设置有压板,所述压板与矩形块之间采用螺栓一固定连接。

2、优选的,所述压板的外壁等距开设有多个插槽,所述插槽内插设有压杆,所述压板位于插槽的顶部螺纹连接有螺丝二,所述螺丝二的螺纹端抵紧于压杆的上表面。

3、优选的,所述压板的底部对应矩形块开设有矩形槽,所述矩形块卡紧于矩形槽的内腔,所述压杆的压紧端加工有磨纹。

4、优选的,所述驱动腔开设有滑槽,所述矩形块的外壁固定设置有滑块,所述滑块滑动连接于滑槽的内腔。

5、优选的,所述螺纹套的外壁固定设置有蜗轮,所述蜗轮的外壁啮合有蜗杆,所述蜗杆转动设置于驱动腔的内部,且所述蜗杆的驱动端延伸至圆盘的外部,所述蜗杆的驱动端采用内六角凹槽设计,用以内六角扳手驱动转动。

6、本实用新型的有益技术效果为:通过内固定的方式控制压板的高度,采用多根压杆抵紧工件,使筒状工件的外壁可完全外露,进而使升降刀架在工作时可将筒状工件的外壁全面的切屑,解决了升降刀架上切屑刀难以对夹爪固定的部位进行加工的问题。

技术特征:

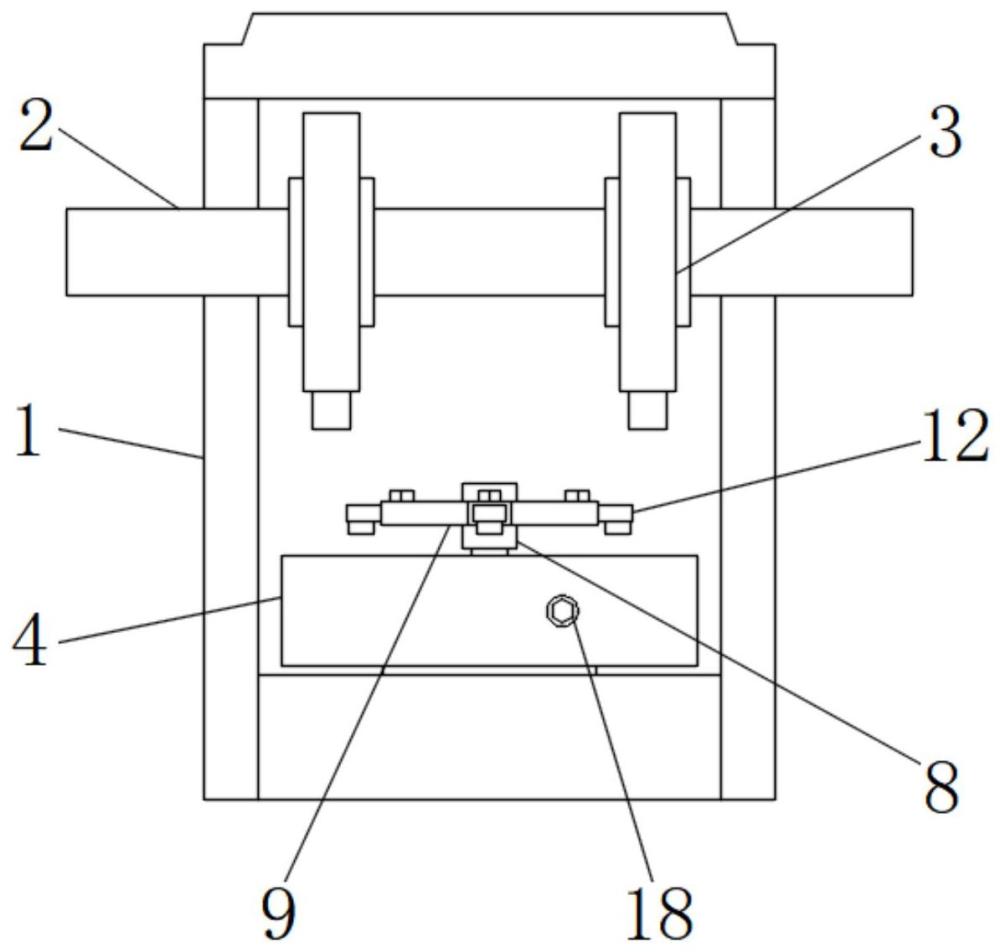

1.一种双柱立式车床的加固结构,包括床体(1),所述床体(1)的两根立柱上安装有滑动横梁(2),所述滑动横梁(2)上设置有两个升降刀架(3),其特征在于:所述床体(1)的安装座上设置有圆盘(4),所述圆盘(4)的内部开设有驱动腔(5),所述驱动腔(5)的内腔通过轴承转动设置有螺纹套(6),所述螺纹套(6)的内腔螺纹连接有螺杆(7),所述螺杆(7)的顶部固定设置有矩形块(8),所述矩形块(8)顶部设置有压板(9),所述压板(9)与矩形块(8)之间采用螺栓一(10)固定连接。

2.根据权利要求1所述的一种双柱立式车床的加固结构,其特征在于:所述压板(9)的外壁等距开设有多个插槽(11),所述插槽(11)内插设有压杆(12),所述压板(9)位于插槽(11)的顶部螺纹连接有螺丝二(13),所述螺丝二(13)的螺纹端抵紧于压杆(12)的上表面。

3.根据权利要求2所述的一种双柱立式车床的加固结构,其特征在于:所述压板(9)的底部对应矩形块(8)开设有矩形槽(14),所述矩形块(8)卡紧于矩形槽(14)的内腔,所述压杆(12)的压紧端加工有磨纹。

4.根据权利要求1所述的一种双柱立式车床的加固结构,其特征在于:所述驱动腔(5)开设有滑槽(15),所述矩形块(8)的外壁固定设置有滑块(16),所述滑块(16)滑动连接于滑槽(15)的内腔。

5.根据权利要求1所述的一种双柱立式车床的加固结构,其特征在于:所述螺纹套(6)的外壁固定设置有蜗轮(17),所述蜗轮(17)的外壁啮合有蜗杆(18),所述蜗杆(18)转动设置于驱动腔(5)的内部,且所述蜗杆(18)的驱动端延伸至圆盘(4)的外部,所述蜗杆(18)的驱动端采用内六角凹槽设计,用以内六角扳手驱动转动。

技术总结

本技术公开了一种双柱立式车床的加固结构,包括床体,所述床体的两根立柱上安装有滑动横梁,所述滑动横梁上设置有两个升降刀架,所述床体的安装座上设置有圆盘,所述圆盘的内部开设有驱动腔,所述驱动腔的内腔通过轴承转动设置有螺纹套,所述螺纹套的内腔螺纹连接有螺杆,所述螺杆的顶部固定设置有矩形块,所述矩形块顶部设置有压板,所述压板与矩形块之间采用螺栓一固定连接。本技术涉及立式车床的技术领域,通过内固定的方式控制压板的高度,采用多根压杆抵紧工件,使筒状工件的外壁可完全外露,进而使升降刀架在工作时可将筒状工件的外壁全面的切屑,解决了升降刀架上切屑刀难以对夹爪固定的部位进行加工的问题。

技术研发人员:于小坤

受保护的技术使用者:大连百利机床有限公司

技术研发日:20240417

技术公布日:2024/12/10

- 还没有人留言评论。精彩留言会获得点赞!