汽车侧板装配生产线的轴及包塑支架自动上料压装装置的制作方法

本技术涉及汽车侧板生产及装配,尤其涉及一种用于汽车侧板装配生产线的轴及包塑支架自动上料压装装置。

背景技术:

1、在汽车侧板装配工序时,一般通过上料机构运输轴和包塑支架,并将轴和包塑支架运输至同一工位后利用气缸将轴压装到包塑支架对应的轴孔内,随后压装后的包塑支架工件再转运至下一工位。而现有技术中压装工位和转运工位一般为独立设置的,因此,需要转运设备、甚至人工将零件和部件转运到对应工位,费时费力,且现阶段压装工位多为单气缸压装结构,单次只能对一个包塑支架进行压装,且无法实现自动上料,因此,现有技术的生产线无论从生产成本还是从生产效率都无法满足现阶段生产厂的要求。

2、因此,基于上述技术问题,本领域的技术人员亟需研发一种用于汽车侧板装配生产线的轴及包塑支架自动上料压装装置。

技术实现思路

1、本实用新型的目的是提供一种用于汽车侧板装配生产线的轴及包塑支架自动上料压装装置,实现轴和包塑支架的自动上料和退料,利用双压装工位提高生产效率,加快生产节拍,节约人工成本。

2、为了实现上述目的,本实用新型提供如下技术方案:

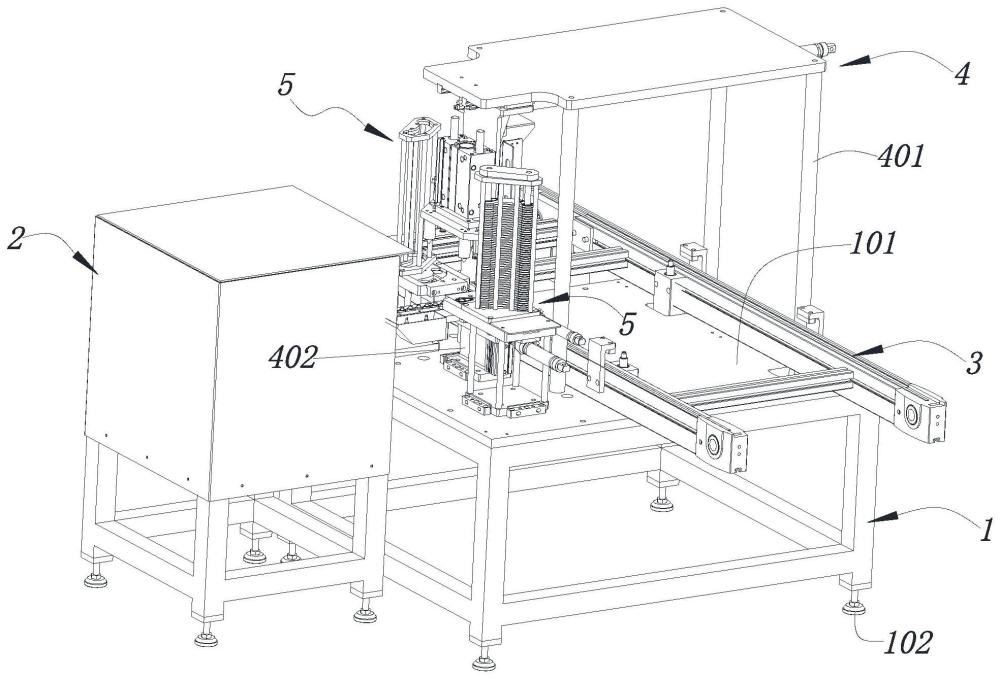

3、本实用新型的一种汽车侧板装配生产线的轴及包塑支架自动上料压装装置,该自动上料压装装置集成于生产线的线体,所述自动上料压装装置包括:

4、集成于所述线体下部的工作台架,所述工作台架的上表面为台架面板;

5、位于所述工作台架一侧的轴上料组件,所述轴上料组件通过震动盘将多个轴运输至轴上料组件的轴上料轨道;

6、位于所述轴上料轨道两侧、且对称分布的包塑支架上料组件,多个包塑支架沿竖直方向堆叠在所述包塑支架上料组件上;以及

7、压装及抓取组件,所述压装及抓取组件具有一组压装压持结构和两组分别设置于所述包塑支架上料组件底部的压装气缸;

8、所述压装及抓取组件具有一组抓取结构,所述抓取结构通过分别位于两组所述包塑支架上料组件上方的抓取吸盘将压装后的工件取出并转运至下一工位。

9、进一步的,所述工作台架被配置为通过60mm*60mm的方管焊接而成的框架结构;

10、所述工作台架的四根支腿的下端设置有地脚;

11、所述轴上料组件包括:

12、震动盘支架;以及

13、置于所述震动盘支架的震动盘。

14、进一步的,所述轴上料轨道包括:

15、沿第一方向延伸的轴上料第一轨道;以及

16、两条沿第二方向延伸、并与所述轴上料第一轨道连接的轴上料第二轨道;

17、第一方向垂直于第二方向;

18、所述轴上料第一轨道靠近所述震动盘一端具有送料气缸,位于所述轴上料第一轨道上的多个轴通过所述送料气缸依次输送至所述轴上料第一轨道和轴上料第二轨道的连接处。

19、进一步的,所述轴上料组件远离所述震动盘一侧具有拨料结构;

20、所述拨料结构包括:

21、位于一侧的拨料气缸、以及与所述拨料气缸连接的拨料滑块;

22、所述拨料气缸驱动所述拨料滑块沿第二方向往复运动,且所述拨料滑块一端延伸至所述轴上料第二轨道的上部并将轴依次拨动到两侧的所述轴上料第二轨道内。

23、进一步的,所述包塑支架上料组件包括:

24、包塑支架上料架,多个所述包塑支架沿竖直堆叠于所述包塑支架上料架内;

25、位于所述包塑支架上料架下方、并能够沿水平方向滑动的工件压装板;以及

26、位于所述包塑支架上料组件下方、并于所述工件压装板连接以驱动所述工件压装板移动的移动气缸;

27、所述工件压装板具有容纳所述包塑支架的凹槽;

28、所述轴上料第二轨道延伸至所述工件压装板的正下方,且所述轴上料第二轨道内的轴输送至所述凹槽内的包塑支架的轴孔的正下方。

29、进一步的,所述压装及抓取组件包括:

30、固定于所述台架面板、并横跨所述线体的压装及抓取支架;

31、沿第一方向布置的移动组件,所述移动组件通过气缸驱动所述压装及抓取支架前端的压装压持结构和抓取结构沿第一方向移动;

32、所述压装压持结构和所述抓取结构均集成在集成板上;

33、所述压装压持结构包括:

34、装配固定于所述集成板长度方向两端位置的压持气缸;以及

35、位于所述压持气缸的输出端的压持端,所述压持端位于所述包塑支架的轴孔的正上方;

36、所述压装气缸位于所述包塑支架的轴孔的正下方,所述压装气缸的缸杆和所述压持气缸的压持端共同作用于轴孔内的轴并将轴压装至所述包塑支架的轴孔内。

37、进一步的,所述抓取结构包括:

38、集成于所述集成板的两组真空吸盘结构;以及

39、驱动所述真空吸盘结构沿竖直方向移动的真空吸盘驱动气缸;

40、每组所述真空吸盘结构至少包括两个真空吸盘,每组所述真空吸盘结构与对应一侧的所述工件压装板的凹槽内的包塑支架配合、并将压装好轴的包塑支架吸附并转运出设备。

41、在上述技术方案中,本实用新型提供的一种车侧板装配生产线的轴及包塑支架自动上料压装装置,具有以下有益效果:

42、本实用新型的自动上料压装装置通过震动盘和轴上料组件实现多个轴的顺次上料和输送,利用包塑支架上料组件以此上料包塑支架,并在压装气缸和压装压持结构的作用下将轴压装至包塑支架内,再通过抓取结构取出并转运,整套装置集成在生产线的线体的指定工位处,减少了转运工件带来的人力成本,自动化程度高,双压装工位可以加快生产节拍,提高生产效率。

技术特征:

1.汽车侧板装配生产线的轴及包塑支架自动上料压装装置,其特征在于,该自动上料压装装置集成于生产线的线体(3),所述自动上料压装装置包括:

2.根据权利要求1所述的汽车侧板装配生产线的轴及包塑支架自动上料压装装置,其特征在于,所述工作台架(1)被配置为通过60mm*60mm的方管焊接而成的框架结构;

3.根据权利要求2所述的汽车侧板装配生产线的轴及包塑支架自动上料压装装置,其特征在于,所述轴上料轨道包括:

4.根据权利要求3所述的汽车侧板装配生产线的轴及包塑支架自动上料压装装置,其特征在于,所述轴上料组件(6)远离所述震动盘(2)一侧具有拨料结构;

5.根据权利要求4所述的汽车侧板装配生产线的轴及包塑支架自动上料压装装置,其特征在于,所述包塑支架上料组件(5)包括:

6.根据权利要求5所述的汽车侧板装配生产线的轴及包塑支架自动上料压装装置,其特征在于,所述压装及抓取组件(4)包括:

7.根据权利要求6所述的汽车侧板装配生产线的轴及包塑支架自动上料压装装置,其特征在于,所述抓取结构包括:

技术总结

本技术公开了一种汽车侧板装配生产线的轴及包塑支架自动上料压装装置,包括工作台架、轴上料组件,轴上料组件通过震动盘将多个轴运输至轴上料组件的轴上料轨道;包塑支架上料组件以及压装及抓取组件,所述压装及抓取组件具有一组压装压持结构和两组分别设置于包塑支架上料组件底部的压装气缸;压装及抓取组件具有一组抓取结构,抓取结构通过分别位于两组包塑支架上料组件上方的抓取吸盘将压装后的工件取出并转运至下一工位。本技术的自动上料压装装置减少了转运工件带来的人力成本,自动化程度高,双压装工位可以加快生产节拍,提高生产效率。

技术研发人员:张忠浩,李树东,谷东伟,赵颖,姜山,张忠国

受保护的技术使用者:吉林省东信工装设备有限公司

技术研发日:20240425

技术公布日:2025/3/20

- 还没有人留言评论。精彩留言会获得点赞!