一种同步切翻机构的制作方法

本技术涉及冲压模具,尤其涉及一种同步切翻机构。

背景技术:

1、目前,汽车零部件的冲压件生产过程中,为提高生产效率及能源排放,做到环保第一,生产第二原则,连续模生产已经占据了主导地位,连续模冲压分多工步作业,减少工步数量在成本控制和提升冲压效率中都起到了至关重要的作用。

2、现有的连续模切翻机构,在使用时,都会先翻边成型,再切断分离或先修边再翻边成型,工步数量较多,无法在同一工步实现分离和翻边,模具开发的成本较高,冲压生产的效率较低。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种同步切翻机构。

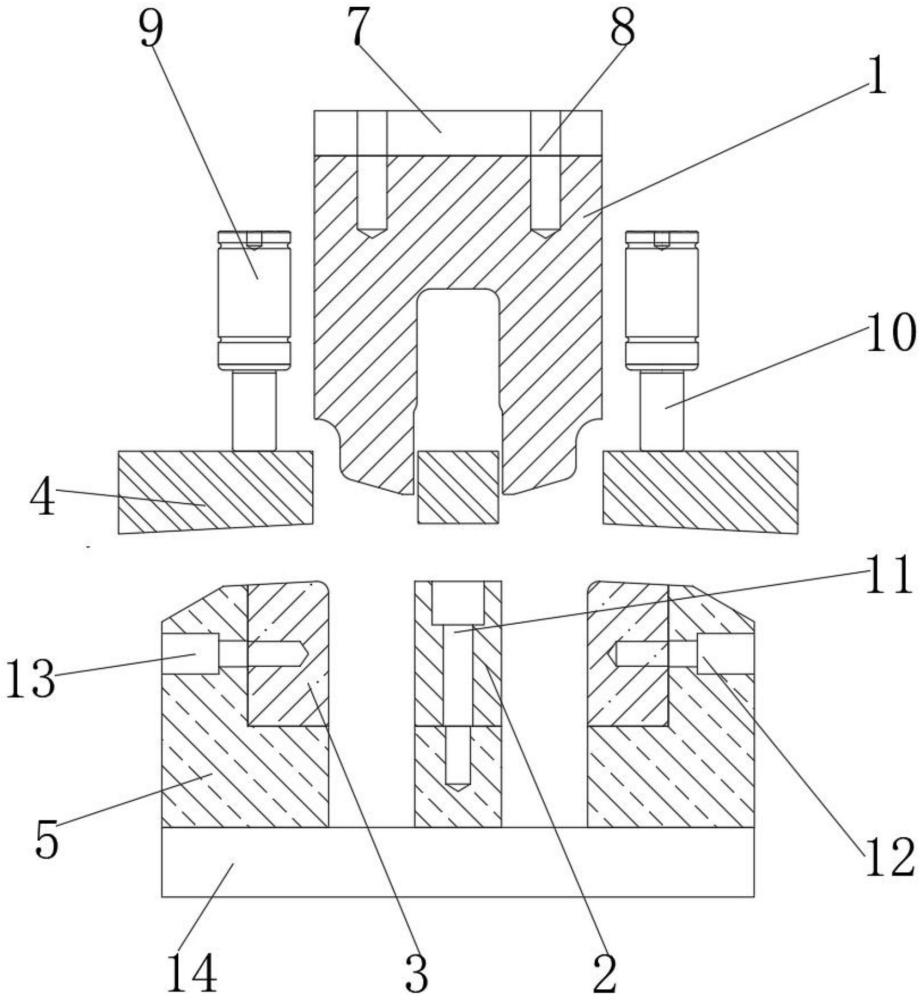

2、为了实现上述目的,本实用新型采用了如下技术方案:一种同步切翻机构,包括上模板和下模板,所述上模板底部中间位置设置有冲头,所述冲头左右两侧底部位置均贯穿并设置有翻边槽,所述冲头左右两侧位置均设置有压料板,两个所述压料板顶部位置均固定连接有固定杆,所述下模板顶部位置固定连接有固定座,所述固定座顶部中间位置设置有修边刀块,所述固定座顶部左右两侧位置均贯穿并设置有翻边块,所述固定座顶部左右两侧靠近中间位置均贯穿并设置有凹槽且冲头可以在凹槽内滑动。

3、作为上述技术方案的进一步描述:

4、所述上模板顶部中间位置贯穿并滑动连接有两个第一螺栓且第一螺栓与冲头之间贯穿并螺纹连接。

5、作为上述技术方案的进一步描述:

6、所述冲头底部中间位置贯穿并设置有垫块。

7、作为上述技术方案的进一步描述:

8、所述冲头底部中间位置贯穿并设置有垫块。

9、作为上述技术方案的进一步描述:

10、两个所述固定杆顶部位置均贯穿并设置有氮气弹簧。

11、作为上述技术方案的进一步描述:

12、所述固定座左右两侧顶部位置均贯穿并滑动连接有第三螺栓且第三螺栓与翻边块之间贯穿并螺纹连接。

13、作为上述技术方案的进一步描述:

14、所述固定座左右两侧顶部位置均贯穿并设置有固定孔且第三螺栓可以在固定孔内滑动。

15、作为上述技术方案的进一步描述:

16、所述固定座顶部位置设置有零件。

17、本实用新型具有如下有益效果:

18、本实用新型中,冲头向下移动,通过冲头内侧修边刃口切断零件,使零件从料带上分离,冲头内侧修边刀口切断零件后,因被压料板压住,分离后零件不会掉落,紧跟着冲头翻边槽开始对零件翻边成型,到底后成型完成,冲头和压料板先后脱离,零件掉落,切断和翻边同一工步完成,结构简单高效,减少了连续模的工步数,降低了开发成本,提高冲压生产的效率。

技术特征:

1.一种同步切翻机构,包括上模板(7)和下模板(14),其特征在于:所述上模板(7)底部中间位置设置有冲头(1),所述冲头(1)左右两侧底部位置均贯穿并设置有翻边槽(16),所述冲头(1)左右两侧位置均设置有压料板(4),两个所述压料板(4)顶部位置均固定连接有固定杆(10),所述下模板(14)顶部位置固定连接有固定座(5),所述固定座(5)顶部中间位置设置有修边刀块(2),所述固定座(5)顶部左右两侧位置均贯穿并设置有翻边块(3),所述固定座(5)顶部左右两侧靠近中间位置均贯穿并设置有凹槽(17)且冲头(1)可以在凹槽(17)内滑动。

2.根据权利要求1所述的一种同步切翻机构,其特征在于:所述上模板(7)顶部中间位置贯穿并滑动连接有两个第一螺栓(8)且第一螺栓(8)与冲头(1)之间贯穿并螺纹连接。

3.根据权利要求1所述的一种同步切翻机构,其特征在于:所述冲头(1)底部中间位置贯穿并设置有垫块(15)。

4.根据权利要求1所述的一种同步切翻机构,其特征在于:所述修边刀块(2)顶部位置贯穿并滑动连接有第二螺栓(11)且第二螺栓(11)与固定座(5)之间贯穿并螺纹连接。

5.根据权利要求1所述的一种同步切翻机构,其特征在于:两个所述固定杆(10)顶部位置均贯穿并设置有氮气弹簧(9)。

6.根据权利要求1所述的一种同步切翻机构,其特征在于:所述固定座(5)左右两侧顶部位置均贯穿并滑动连接有第三螺栓(12)且第三螺栓(12)与翻边块(3)之间贯穿并螺纹连接。

7.根据权利要求1所述的一种同步切翻机构,其特征在于:所述固定座(5)左右两侧顶部位置均贯穿并设置有固定孔(13)且第三螺栓(12)可以在固定孔(13)内滑动。

8.根据权利要求1所述的一种同步切翻机构,其特征在于:所述固定座(5)顶部位置设置有零件(6)。

技术总结

本技术公开了一种同步切翻机构,包括上模板和下模板,所述上模板底部中间位置设置有冲头,所述冲头左右两侧底部位置均贯穿并设置有翻边槽,所述冲头左右两侧位置均设置有压料板,所述固定座顶部中间位置设置有修边刀块,所述固定座顶部左右两侧位置均贯穿并设置有翻边块。本技术中,冲头向下移动,通过冲头内侧修边刃口切断零件,使零件从料带上分离,冲头内侧修边刀口切断零件后,因被压料板压住,分离后零件不会掉落,紧跟着冲头翻边槽开始对零件翻边成型,到底后成型完成,冲头和压料板先后脱离,零件掉落,切断和翻边同一工步完成,结构简单高效,减少了连续模的工步数。

技术研发人员:李秋虎

受保护的技术使用者:无锡明豪汽车零部件有限公司

技术研发日:20240511

技术公布日:2025/2/13

- 还没有人留言评论。精彩留言会获得点赞!