一种自动高效管轧制装置的制作方法

本技术涉及轧制设备,尤其涉及一种自动高效管轧制装置。

背景技术:

1、在对钢管结构的生产加工工作中,对钢管结构的加工成型,需要使用到相关的轧制装置,在对钢管结构的轧制工作时,轧制装置的出料工作仍存在着一定的不足,装置的使用难以满足于更多的使用需求。

2、现有技术中的钢管轧制装置存在的缺陷是:现有的部分钢管轧制装置在工作时,通过将钢管向着转动的压辊中持续推进,实现钢管的轧制,这样单次轧制,很难直接达到钢管的轧制精度,并且表面不光滑,因此针对该问题做出相应的改进。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种自动高效管轧制装置。

2、为了实现上述目的,本实用新型采用了如下技术方案:

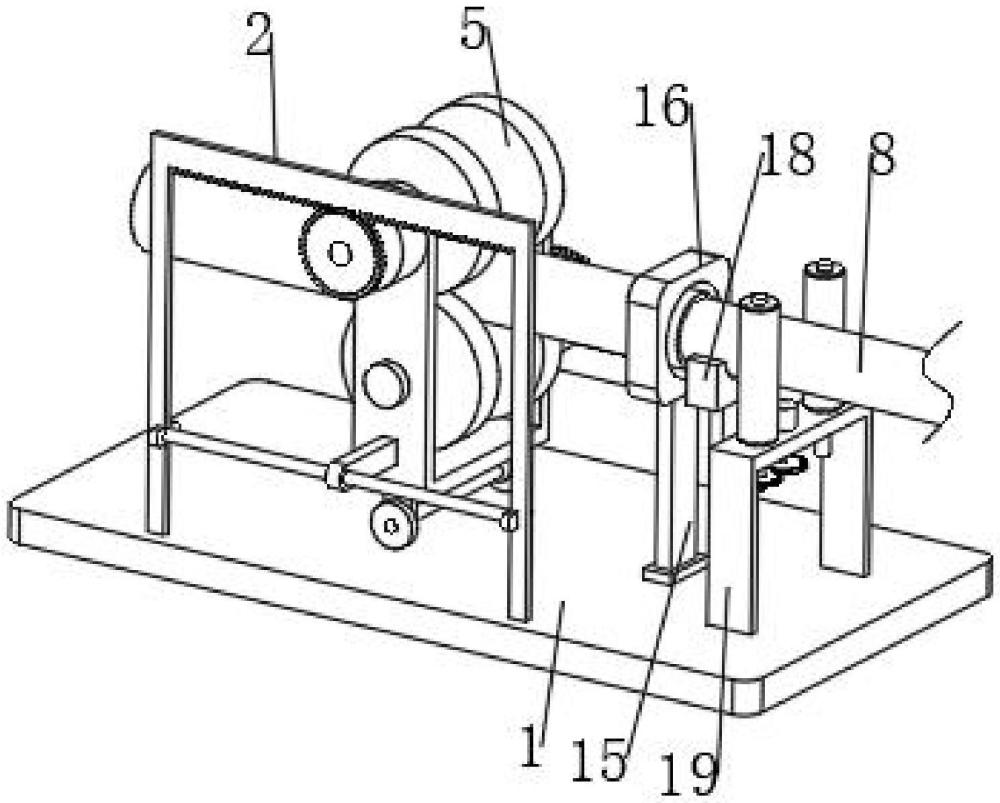

3、一种自动高效管轧制装置,包括底板以及棒芯,所述底板顶部固定有一对一高一低的u形的齿条,底板上方设置有u形的安装架,安装架上转动连接有一对上下分布的主轴,主轴上固定套设有压辊,两个主轴相背的一端均固定有第一电机,第一电机输出轴连接有第一齿轮,两个第一齿轮分别啮合在对应的齿条的上下方。

4、优选的,所述安装架底部固定有一对固定块,两个固定块之间共同转动连接有连接轴,连接轴的两端均固定套设有与底板形成滚动接触的滚轮。

5、优选的,所述齿条上固定有导向杆,安装架的侧方固定有导向板,导向杆从导向板上的导向孔穿过。

6、优选的,所述底板顶部固定有第一支撑板,第一支撑板顶端固定有冷却器。

7、优选的,所述底板顶部固定有第二支撑板,第二支撑板顶端固定有用于托住钢管的托板。

8、优选的,所述底板顶部固定有u形的支撑架,支撑架上转动连接有一对推进辊,支撑架上固定有第二电机,第二电机输出轴连接有主齿轮,其中一个推进辊的端部固定套设有与主齿轮啮合连接的副齿轮。

9、优选的,所述推进辊上套设有橡胶套。

10、本实用新型的有益效果为:

11、1、该装置中设置有安装架,将加热后的钢管套在棒芯上,两个第一电机的输出轴同时进行周期性正反转,第一电机输出轴带动第一齿轮转动,第一齿轮啮合齿条,使得安装架沿着齿条的长度方向来回移动,压辊就会反复对钢管的这一截进行轧制,从而确保轧制精度,随后将钢管进行推进,压辊就会对钢管的下一截进行轧制。

12、2、该装置中设置有滚轮,安装架在移动时,就可以通过滚轮在底板上滚动支撑,从而使其移动过程稳定,降低移动阻力。

13、3、该装置中设置有推进辊,启动第二电机,第二电机输出轴带动主齿轮转动,主齿轮啮合带动副齿轮转动,副齿轮同步带动推进辊转动,推进辊就可以将钢管进行推进。

技术特征:

1.一种自动高效管轧制装置,包括底板(1)以及棒芯(8),其特征在于,所述底板(1)顶部固定有一对一高一低的u形的齿条(2),底板(1)上方设置有u形的安装架(3),安装架(3)上转动连接有一对上下分布的主轴(4),主轴(4)上固定套设有压辊(5),两个主轴(4)相背的一端均固定有第一电机(6),第一电机(6)输出轴连接有第一齿轮(7),两个第一齿轮(7)分别啮合在对应的齿条(2)的上下方。

2.根据权利要求1所述的一种自动高效管轧制装置,其特征在于,所述安装架(3)底部固定有一对固定块(9),两个固定块(9)之间共同转动连接有连接轴(10),连接轴(10)的两端均固定套设有与底板(1)形成滚动接触的滚轮(11)。

3.根据权利要求1所述的一种自动高效管轧制装置,其特征在于,所述齿条(2)上固定有导向杆(14),安装架(3)的侧方固定有导向板(12),导向杆(14)从导向板(12)上的导向孔(13)穿过。

4.根据权利要求1所述的一种自动高效管轧制装置,其特征在于,所述底板(1)顶部固定有第一支撑板(15),第一支撑板(15)顶端固定有冷却器(16)。

5.根据权利要求1所述的一种自动高效管轧制装置,其特征在于,所述底板(1)顶部固定有第二支撑板(17),第二支撑板(17)顶端固定有用于托住钢管的托板(18)。

6.根据权利要求4所述的一种自动高效管轧制装置,其特征在于,所述底板(1)顶部固定有u形的支撑架(19),支撑架(19)上转动连接有一对推进辊(20),支撑架(19)上固定有第二电机(22),第二电机(22)输出轴连接有主齿轮(23),其中一个推进辊(20)的端部固定套设有与主齿轮(23)啮合连接的副齿轮(24)。

7.根据权利要求6所述的一种自动高效管轧制装置,其特征在于,所述推进辊(20)上套设有橡胶套(21)。

技术总结

本技术公开了一种自动高效管轧制装置,包括底板以及棒芯,所述底板顶部固定有一对一高一低的U形的齿条,底板上方设置有U形的安装架,安装架上转动连接有一对上下分布的主轴,主轴上固定套设有压辊,两个主轴相背的一端均固定有第一电机,第一电机输出轴连接有第一齿轮,两个第一齿轮分别啮合在对应的齿条的上下方。本技术中,将加热后的钢管套在棒芯上,两个第一电机的输出轴同时进行周期性正反转,第一电机输出轴带动第一齿轮转动,第一齿轮啮合齿条,使得安装架沿着齿条的长度方向来回移动,压辊就会反复对钢管的这一截进行轧制,从而确保轧制精度,随后将钢管进行推进,压辊就会对钢管的下一截进行轧制。

技术研发人员:刘晓杰,马涛,张晶,李玉玺

受保护的技术使用者:烟台海卓新材料科技有限公司

技术研发日:20240513

技术公布日:2024/12/26

- 还没有人留言评论。精彩留言会获得点赞!