一种沉管嵌岩灌桩用钢筋焊接装置的制作方法

本技术涉及钢筋焊接装置,特别涉及一种沉管嵌岩灌桩用钢筋焊接装置。

背景技术:

1、沉管嵌岩灌桩是一种建筑施工技术,它通过将带有活瓣式桩尖或预制钢筋混凝土桩尖的钢管沉入土中,然后在拔出钢管的同时灌注混凝土以形成桩体,在沉管嵌岩灌桩的施工过程中,钢筋笼是重要的承载结构,需要通过焊接来连接各个钢筋,确保桩体的结构强度和稳定性,因此,钢筋焊接装置在这一过程中扮演着至关重要的角色,然而,现有技术中钢筋焊接装置一般都是通过简单的限位装置来对钢筋进行固定,在焊接过程中很可能会出现钢筋不稳定而造成的焊接不整齐,从而对钢筋的正常使用造成一定的影响。

2、为了应对上述问题,现有公告号为cn219131253u的中国专利提出了一种钢筋焊接装置,该装置通过电机带动螺纹杆转动,使得螺纹杆带动横板移动,从而使得横板在多个结构辅助下带动压板下移,使压板与钢筋表面接触,再通过压板与凹槽的配合下,实现对两个钢筋位置的限制,保证钢筋在焊接时的稳定性。

3、然而,虽然上述的一种钢筋焊接装置能够通过螺纹杆的转动使得横板移动,从而使得横板带动压板向下移动并对钢筋进行夹持固定,但是,该钢筋焊接装置只能够对单一的钢筋进行夹持固定,不能够对钢筋较多的钢筋笼进行夹持固定,从而造成装置适用范围降低的问题,因此,本实用新型提供了一种沉管嵌岩灌桩用钢筋焊接装置来满足需求。

技术实现思路

1、本实用新型的目的是为了解决上述背景技术中存在的问题,而提出的一种沉管嵌岩灌桩用钢筋焊接装置。

2、本实用新型要解决的技术问题是提供一种沉管嵌岩灌桩用钢筋焊接装置以解决现有的钢筋焊接装置只能够对单一的钢筋进行夹持固定,不能够对钢筋较多的钢筋笼进行夹持固定,从而造成装置适用范围降低的问题。

3、为解决上述技术问题,本实用新型提供如下技术方案:

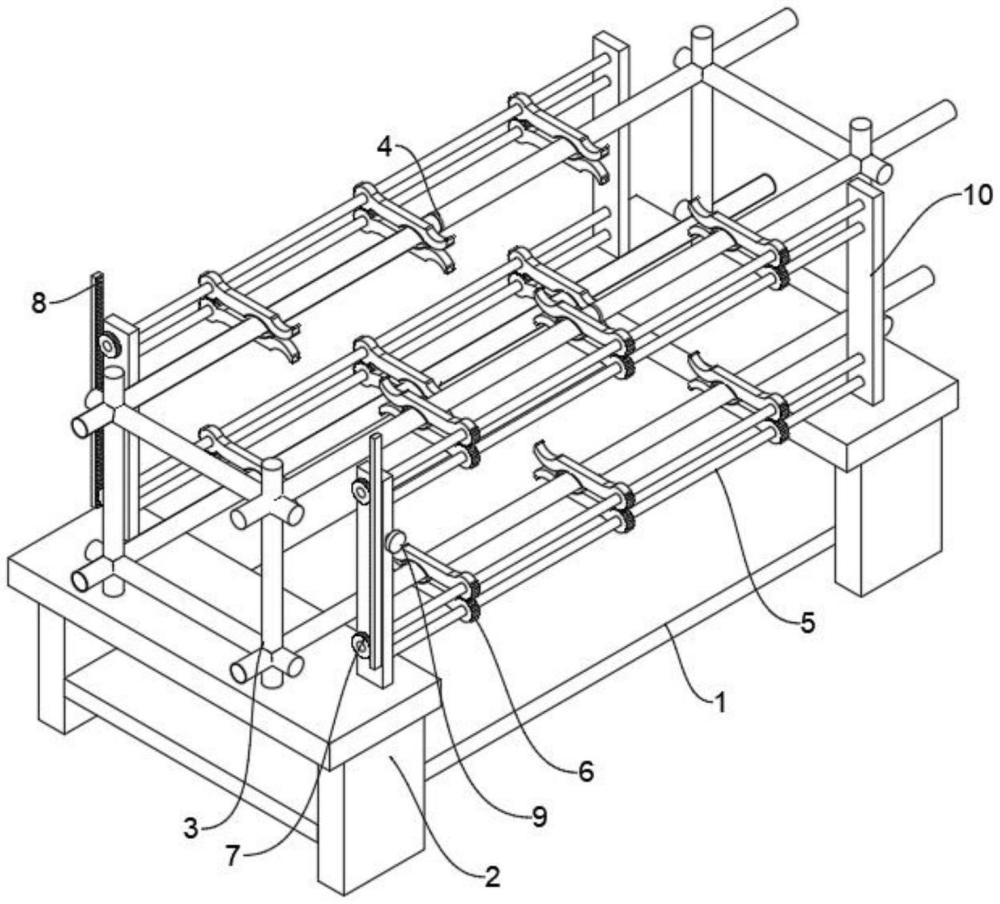

4、一种沉管嵌岩灌桩用钢筋焊接装置,包括:

5、连接板,其两侧相对设有两组支撑架,两组所述支撑架顶部均固定连接有固定板;

6、至少两块夹持板,其对称设置且均通过转轴转动设置在两块所述固定板之间,两块所述夹持板上固定连接有相互啮合的半齿轮,其中一所述夹持板的所述转轴上套设有驱动齿轮,所述固定板上滑动连接有齿条,所述固定板上设有驱动所述齿条滑动的驱动机构。

7、优选地,所述驱动机构包括:

8、螺纹杆,其转动设置在所述固定板内;

9、蜗轮,其套设且固定连接在所述螺纹杆上,所述固定板上转动连接有与所述蜗轮啮合的蜗杆,所述蜗杆延伸至所述固定板外部;

10、滑块,其与所述齿条固定连接,所述滑块背离所述齿条的一端套设且螺纹连接在所述螺纹杆上。

11、优选地,所述固定板上设有可供所述滑块滑动的滑槽以及可供所述蜗轮转动的活动槽。

12、优选地,所述夹持板具有与钢筋笼外壁贴合的夹持槽。

13、优选地,所述夹持槽内固定连接有橡胶垫。

14、优选地,所述夹持板背离所述半齿轮的一端具有限位端,所述限位端为与所述夹持槽反向的弧形结构。

15、本实用新型与现有技术相比,至少具有如下有益效果:

16、上述方案中,通过设置驱动机构,通过驱动机构带动驱动齿轮转动,从而实现转轴和夹持板的转动,便于实现对钢筋笼上多根钢筋的夹持固定,便于后期的焊接,提高了装置的适用范围。

17、上述方案中,通过设置夹持槽、橡胶垫、限位端,通过夹持槽能够使得夹持板对钢筋夹持时更加稳定,同时利用橡胶垫能够避免夹持板和钢筋的损坏,通过限位端的设置能够避免钢筋的在夹持过程中出现脱位现象。

技术特征:

1.一种沉管嵌岩灌桩用钢筋焊接装置,其特征在于,包括:

2.根据权利要求1所述的沉管嵌岩灌桩用钢筋焊接装置,其特征在于:所述驱动机构(9)包括:

3.根据权利要求2所述的沉管嵌岩灌桩用钢筋焊接装置,其特征在于:所述固定板(10)上设有可供所述滑块(92)滑动的滑槽(13)以及可供所述蜗轮(94)转动的活动槽(15)。

4.根据权利要求1所述的沉管嵌岩灌桩用钢筋焊接装置,其特征在于:所述夹持板(6)具有与钢筋笼(3)外壁贴合的夹持槽(12)。

5.根据权利要求4所述的沉管嵌岩灌桩用钢筋焊接装置,其特征在于:所述夹持槽(12)内固定连接有橡胶垫(11)。

6.根据权利要求4所述的沉管嵌岩灌桩用钢筋焊接装置,其特征在于:所述夹持板(6)背离所述半齿轮(14)的一端具有限位端(16),所述限位端(16)为与所述夹持槽(12)反向的弧形结构。

技术总结

本技术提供一种沉管嵌岩灌桩用钢筋焊接装置,属于钢筋焊接装置技术领域,包括连接板,其两侧相对设有两组支撑架,两组支撑架顶部均固定连接有固定板,至少两块夹持板,其对称设置且均通过转轴转动设置在两块固定板之间,两块夹持板上固定连接有相互啮合的半齿轮,其中一夹持板的转轴上套设有驱动齿轮,固定板上滑动连接有齿条,固定板上设有驱动齿条滑动的驱动机构。通过设置驱动机构,通过驱动机构带动驱动齿轮转动,从而实现转轴和夹持板的转动,便于实现对钢筋笼上多根钢筋的夹持固定,便于后期的焊接,提高了装置的适用范围。

技术研发人员:孙迎春,侯秀娟,王园园

受保护的技术使用者:青岛森建基础工程有限公司

技术研发日:20240514

技术公布日:2025/1/13

- 还没有人留言评论。精彩留言会获得点赞!