一种用于钢管塔焊接的定位组件的制作方法

本技术涉及钢管塔焊接,具体为一种用于钢管塔焊接的定位组件。

背景技术:

1、钢管塔在出厂前需要进行法兰底座的焊接,法兰底座呈环形片状结构,在进行焊接时通常是将钢管塔的底端插入法兰底座的内环中,然后对法兰底座进行定位后再将钢管塔和法兰底座焊接在一起。

2、现有技术中,钢管塔和法兰底座的焊接定位通常是由工人采用手持测量工具进行手动定位,来保障钢管与法兰底座的同轴度,以保障焊接质量以及防止法兰底座对钢管塔的支撑力不均匀的情况出现。

3、但是,现有的定位技术在对大量钢管塔进行批量焊接时,每个钢管塔的定位都需要进行多次测量,从而导致钢管塔批量焊接的效率极低。

技术实现思路

1、本实用新型的目的在于提供一种用于钢管塔焊接的定位组件,以解决上述背景技术中提出的问题。

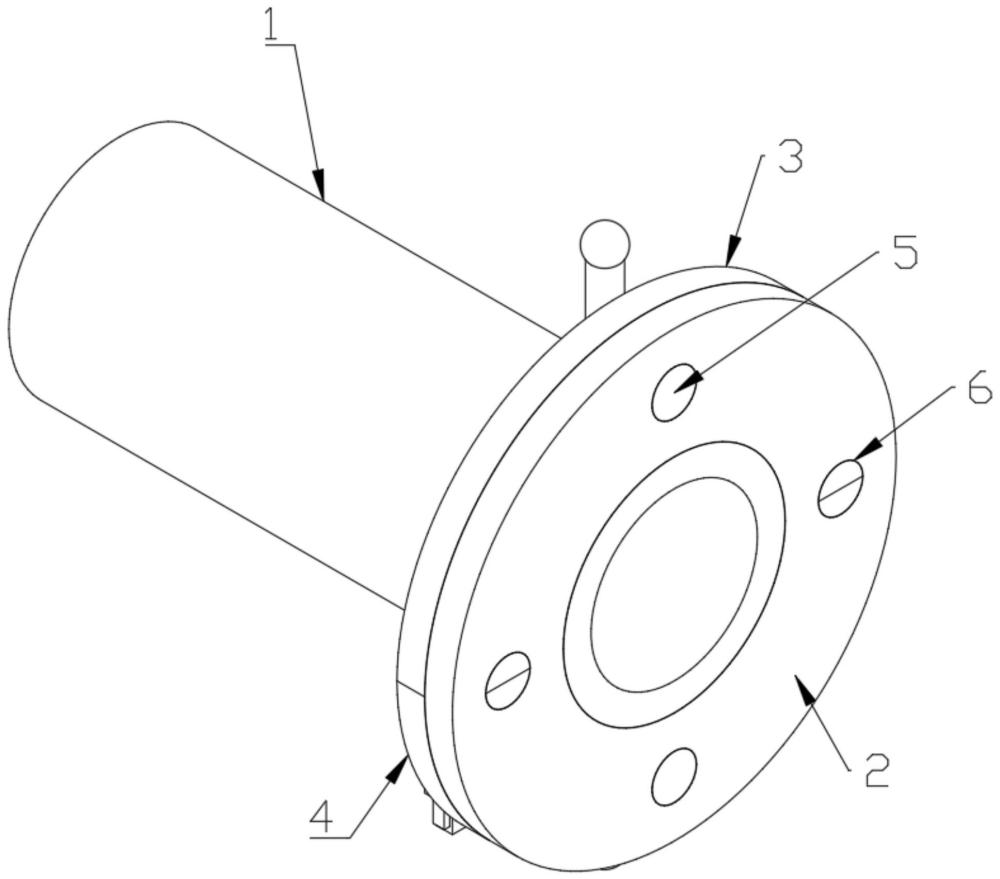

2、为实现上述目的,本实用新型提供如下技术方案:一种用于钢管塔焊接的定位组件,包括:钢管塔和法兰底座,钢管塔的一端插接在法兰底座的内环中,法兰底座的表面上开设有若干组螺孔,所述钢管塔的表面上套设有上夹板和下夹板,上夹板的表面上固定有上定位板,下夹板的表面上固定有下定位板,上定位板和下定位板的表面上均设置有定位柱,定位柱活动插接在螺孔中。

3、优选的,所述上夹板和下夹板均呈半圆环形板状结构,上夹板和下夹板拼接在一起后呈圆环形板状结构,上夹板和下夹板拼接呈的圆环形板状结构的内环直径与钢管塔的外管壁直径相同。

4、优选的,所述上夹板和下夹板的内环表面上均开设有防滑槽,防滑槽中设置有防滑垫。

5、优选的,所述上夹板和下夹板的表面上均固定有握持杆。

6、优选的,所述下夹板的底端设置有凸台,下夹板的表面上开设有拼接孔,上夹板的底端固定有拼接杆,拼接杆活动插接在拼接孔中,拼接杆的底端从拼接孔的底端伸出,拼接杆伸出拼接孔的部分的侧面开设有卡块槽,卡块槽中活动插接有卡块的一端,卡块的另一端从卡块槽中伸出,卡块伸出卡块槽的部分的顶端抵在下夹板的凸台表面上,卡块伸入卡块槽的一端固定有卡块弹簧,卡块弹簧的另一端固定在卡块槽的槽体内壁上。

7、与现有技术相比,本实用新型的有益效果是:

8、本实用新型提出的用于钢管塔焊接的定位组件,当对大量钢管塔进行法兰底座的焊接时,只需依次将上夹板和下夹板拼接在各组钢管塔上并将各组法兰底座的螺孔对准定位柱套设到法兰底座上,然后再令法兰底座远离上定位板的一端与钢管塔的端口对齐,即可快速的完成定位,提高了为大量钢管塔进行批量焊接法兰底座的效率。

技术特征:

1.一种用于钢管塔焊接的定位组件,包括:钢管塔(1)和法兰底座(2),钢管塔(1)的一端插接在法兰底座(2)的内环中,法兰底座(2)的表面上开设有若干组螺孔(6),其特征在于:所述钢管塔(1)的表面上套设有上夹板(7)和下夹板(8),上夹板(7)的表面上固定有上定位板(3),下夹板(8)的表面上固定有下定位板(4),上定位板(3)和下定位板(4)的表面上均设置有定位柱(5),定位柱(5)活动插接在螺孔(6)中。

2.根据权利要求1所述的一种用于钢管塔焊接的定位组件,其特征在于:所述上夹板(7)和下夹板(8)均呈半圆环形板状结构,上夹板(7)和下夹板(8)拼接在一起后呈圆环形板状结构,上夹板(7)和下夹板(8)拼接呈的圆环形板状结构的内环直径与钢管塔(1)的外管壁直径相同。

3.根据权利要求2所述的一种用于钢管塔焊接的定位组件,其特征在于:所述上夹板(7)和下夹板(8)的内环表面上均开设有防滑槽(10),防滑槽(10)中设置有防滑垫(11)。

4.根据权利要求2所述的一种用于钢管塔焊接的定位组件,其特征在于:所述上夹板(7)和下夹板(8)的表面上均固定有握持杆(9)。

5.根据权利要求1所述的一种用于钢管塔焊接的定位组件,其特征在于:所述下夹板(8)的底端设置有凸台,下夹板(8)的表面上开设有拼接孔(12),上夹板(7)的底端固定有拼接杆(13),拼接杆(13)活动插接在拼接孔(12)中,拼接杆(13)的底端从拼接孔(12)的底端伸出,拼接杆(13)伸出拼接孔(12)的部分的侧面开设有卡块槽(14),卡块槽(14)中活动插接有卡块(15)的一端,卡块(15)的另一端从卡块槽(14)中伸出,卡块(15)伸出卡块槽(14)的部分的顶端抵在下夹板(8)的凸台表面上,卡块(15)伸入卡块槽(14)的一端固定有卡块弹簧(16),卡块弹簧(16)的另一端固定在卡块槽(14)的槽体内壁上。

技术总结

本技术涉及钢管塔焊接技术领域,具体为一种用于钢管塔焊接的定位组件,包括:钢管塔和法兰底座,钢管塔的一端插接在法兰底座的内环中,法兰底座的表面上开设有若干组螺孔,所述钢管塔的表面上套设有上夹板和下夹板,上夹板的表面上固定有上定位板,下夹板的表面上固定有下定位板,上定位板和下定位板的表面上均设置有定位柱,定位柱活动插接在螺孔中;有益效果为:当对大量钢管塔进行法兰底座的焊接时,只需依次将上夹板和下夹板拼接在各组钢管塔上并将各组法兰底座的螺孔对准定位柱套设到法兰底座上,然后再令法兰底座远离上定位板的一端与钢管塔的端口对齐,即可快速的完成定位,提高了为大量钢管塔进行批量焊接法兰底座的效率。

技术研发人员:刘建克,任锦宏,何晓飞,刘胜华,庞建波,彭治涛

受保护的技术使用者:青岛炫昌能源装备有限公司

技术研发日:20240524

技术公布日:2025/1/13

- 还没有人留言评论。精彩留言会获得点赞!