自动换刀机械手的制作方法

本技术涉及机床设备领域,特别涉及一种自动换刀机械手。

背景技术:

1、数控机床的自动换刀功能是通过预先设定好的程序实现的,包括换刀的夹具切换、刀具校准等过程,使得机器可以自动完成刀具更换的操作。

2、传统的换刀夹具多为夹爪结构,夹爪抓取刀具的过程中只有点接触,夹持刀具受力不均匀,存在刀具易掉落的;且夹爪结构在抓取不同型号的刀具过程中,需要更多的操作步骤和时间,例如需要手动调整夹爪的夹紧力度,不便于使用。

3、故需要提供一种自动换刀机械手来解决上述技术问题。

技术实现思路

1、本实用新型提供一种自动换刀机械手,以解决现有技术中的夹爪抓取刀具的过程中只有点接触,夹持刀具受力不均匀,易导致刀具掉落的问题。

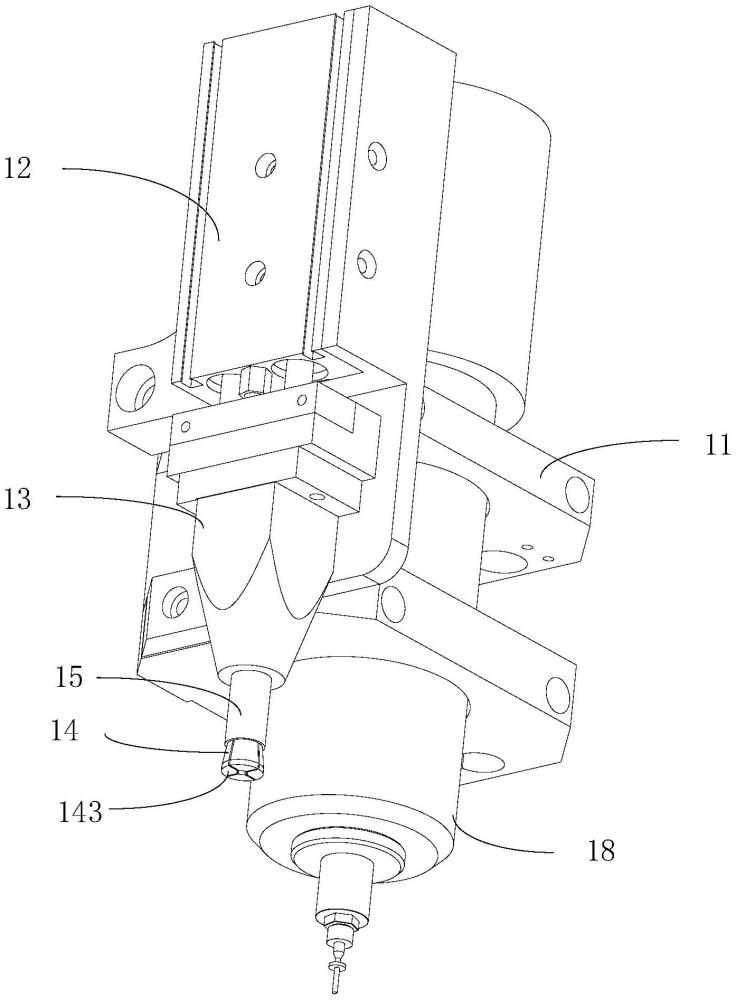

2、为解决上述技术问题,本实用新型的技术方案为:一种自动换刀机械手,其包括:

3、夹座,用于安装所述自动换刀机械手;

4、夹持气缸,位于所述夹座一侧,所述夹持气缸包括用于夹持刀具的弹簧夹;以及

5、伸缩气缸,与所述夹座连接,所述伸缩气缸的输出端与所述夹持气缸连接,所述伸缩气缸驱动所述夹持气缸上下运动;

6、其所述夹持气缸包括:

7、气缸体,所述气缸体内设置有活动腔,所述气缸体一侧设置有第一气孔,所述第一气孔连接气源;

8、弹簧夹,与所述气缸体连接,所述弹簧夹底端设置有用于夹持刀具的开口;

9、锥套活塞,为筒状结构,所述锥套活塞套设在所述弹簧夹外侧,且所述锥套活塞滑动设置在所述活动腔内;

10、所述锥套活塞外侧与所述活动腔内壁之间形成复动型气腔,所述复动型气腔与所述第一气孔连通,所述复动型气腔驱动所述锥套活塞上下运动,所述锥套活塞相对所述弹簧夹运动,从而驱动所述弹簧夹的开口的开合。

11、本实用新型中,所述气缸体顶端设置有第一螺纹槽,所述弹簧夹顶端设置有第一连接柱,所述第一连接柱具有内螺纹,所述第一连接柱与所述第一螺纹槽螺纹连接。

12、本实用新型中,所述弹簧夹包括:

13、所述第一连接柱,位于所述弹簧夹顶端,所述第一连接柱与所述气缸体连接;

14、第一延伸柱,位于所述弹簧夹中部,所述第一延伸柱贯穿所述气缸体底端;以及

15、锁舌,位于所述弹簧夹底部,所述锁舌至少设置有两个,至少两个所述锁舌沿所述弹簧夹的轴向呈环形整列排布,相邻所述锁舌之间设置有轴向缝隙,若干个所述锁舌之间形成夹持刀具的开口。

16、本实用新型中,所述第一延伸柱截面直径大于所述第一连接柱截面直径,所述气缸盖底端设置有限位槽,所述限位槽与所述第一螺纹槽连通,所述第一延伸柱顶端与所述限位槽插接。

17、本实用新型中,所述活动腔包括第一活动部以及第二活动部,所述第二活动部位于第一活动部下方,所述第一活动部截面直径大于所述第二活动部;

18、所述锥套活塞包括:

19、活动端,位于所述锥套活塞顶端,所述活动端与所述第一活动部滑动连接;

20、延伸端,位于所述锥套活塞底端,所述延伸端与所述第二活动部滑动连接;

21、其中,所述活动端截面直径大于所述延伸端截面直径。

22、本实用新型中,所述活动端内侧设置有第一导向斜面,所述活动端远离延伸端一侧的内径逐渐增大。

23、本实用新型中,所述延伸端的底端内侧设置有第二导向斜面,所述延伸端远离所述活动端一侧的内径逐渐增大。

24、本实用新型中,所述气缸体包括:

25、气缸本体,为两端开口的筒状结构,所述锥套活塞顶部与所述气缸本体滑动连接,所述锥套活塞底部贯穿所述气缸本体底端并延伸,所述第一气孔位于所述气缸本体一侧;以及

26、气缸盖,与所述气缸本体顶端连接,所述气缸盖用于封闭所述气缸本体,所述气缸盖中心处设置有第一通槽,所述第一通槽底端具有内螺纹,所述弹簧夹顶端与所述第一通槽底部螺纹连接。

27、本实用新型中的自动换刀机械手还包括密封圈,所述气缸盖与所述气缸体顶端插接,所述气缸盖外侧设置有第二密封圈,所述密封圈嵌入所述第二密封圈内,所述第二密封圈将所述气缸盖与所述气缸体密封连接。

28、本实用新型中的自动换刀机械手还包括o型圈,所述锥套活塞顶部外侧设置有第一密封槽,所述o型圈嵌入所述第一密封槽内。

29、本实用新型相较于现有技术,其有益效果为:本实用新型的自动换刀机械手通过气压驱动实现了夹持气缸和伸缩气缸的自动运动,弹簧夹底端的开口刀具的夹持属于面接触,夹持刀具更加稳定,避免了因夹持不均匀而导致的刀具掉落问题。同时,锥套活塞和复动型气腔的配合使得夹持力度可以精确控制,进一步提高了夹持的稳定性和可靠性。

30、此外,由于采用气压驱动和锥套活塞挤压驱动弹簧夹的设计,使得自动换刀机械手可以适应不同尺寸和类型的刀具,只需调整气压,即可控制弹簧夹的开口大小,便于实现不同刀具的夹持和更换。

技术特征:

1.一种自动换刀机械手,其特征在于,包括:

2.根据权利要求1所述的自动换刀机械手,其特征在于,所述气缸体顶端设置有第一螺纹槽,所述弹簧夹顶端设置有第一连接柱,所述第一连接柱具有内螺纹,所述第一连接柱与所述第一螺纹槽螺纹连接。

3.根据权利要求2所述的自动换刀机械手,其特征在于,所述弹簧夹包括:

4.根据权利要求3所述的自动换刀机械手,其特征在于,所述气缸体包括:

5.根据权利要求1所述的自动换刀机械手,其特征在于,所述活动腔包括第一活动部以及第二活动部,所述第二活动部位于第一活动部下方,所述第一活动部截面直径大于所述第二活动部;

6.根据权利要求5所述的自动换刀机械手,其特征在于,所述活动端内侧设置有第一导向斜面,所述活动端远离延伸端一侧的内径逐渐增大。

7.根据权利要求5所述的自动换刀机械手,其特征在于,所述延伸端的底端内侧设置有第二导向斜面,所述延伸端远离所述活动端一侧的内径逐渐增大。

8.根据权利要求4所述的自动换刀机械手,其特征在于,还包括密封圈,所述气缸盖与所述气缸体顶端插接,所述气缸盖外侧设置有第二密封圈,所述密封圈嵌入所述第二密封圈内,所述第二密封圈将所述气缸盖与所述气缸体密封连接。

9.根据权利要求1所述的自动换刀机械手,其特征在于,还包括o型圈,所述锥套活塞顶部外侧设置有第一密封槽,所述o型圈嵌入所述第一密封槽内。

技术总结

本技术提供一种自动换刀机械手,其包括夹座、夹持气缸以及伸缩气缸;夹座用于安装自动换刀机械手,本实施例中的自动换刀机械手通过夹座安装在标准轴上;夹持气缸位于夹座一侧,夹持气缸包括用于夹持刀具的弹簧夹;伸缩气缸与夹座连接,伸缩气缸的输出端与夹持气缸连接,伸缩气缸驱动夹持气缸上下运动。本技术的自动换刀机械手通过气压驱动实现了夹持气缸和伸缩气缸的自动运动,弹簧夹底端的开口刀具的夹持属于面接触,夹持刀具更加稳定,避免了因夹持不均匀而导致的刀具掉落问题。同时,锥套活塞和复动型气腔的配合使得夹持力度可以精确控制,进一步提高了夹持的稳定性和可靠性。

技术研发人员:鲜于哲善,凌雄

受保护的技术使用者:深圳市标特福精密机械电子有限公司

技术研发日:20240523

技术公布日:2025/2/10

- 还没有人留言评论。精彩留言会获得点赞!