一种管件自动焊接上料工装的制作方法

本技术属于管道上料,尤其涉及一种管件自动焊接上料工装。

背景技术:

1、在以往的生产中,尤其是汽车零部件制造等领域,圆柱形或管状零件与其他钣金零件的焊接通常依赖人工上料完成。操作员需要手动将管件放置到工装上,并使用co2保护焊机进行人工或焊机焊接。这种方式不仅劳动强度大,而且效率低下。外出时没有充足长度的轨道为叉车上料提供足够的空间,且对于异形管体(前后管径不一的管体)的高矮不可调节。

2、现本实用新型为解决上述技术问题,设计了一种管件自动焊接上料工装。

技术实现思路

1、本实用新型提供了一种管件自动焊接上料工装,旨在解决外出焊接管体上料时需人工上料,且工装高矮不可调节的问题。

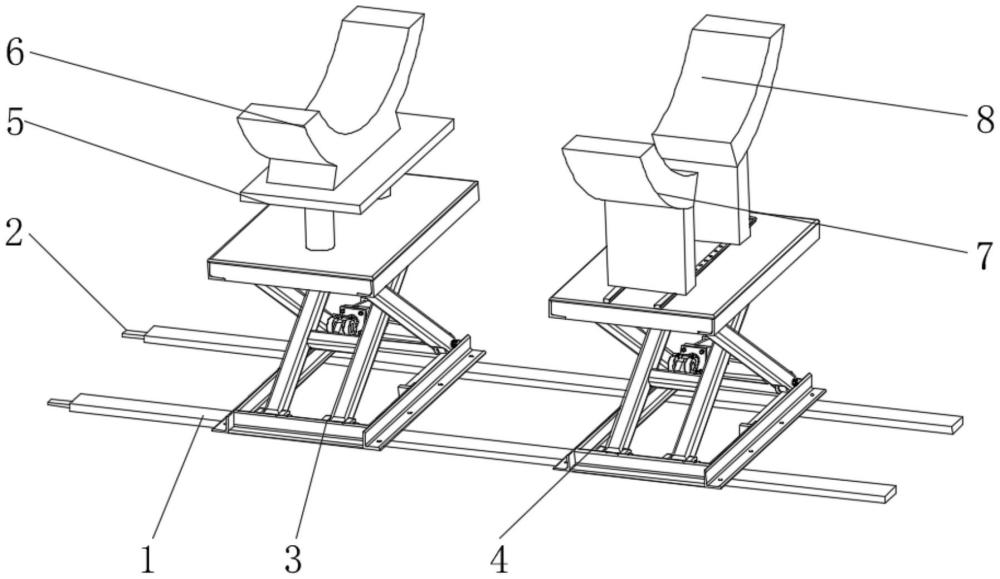

2、一种管件自动焊接上料工装,其特征在于:包括延长导轨、导轨接头、第一升降台、第二升降台、调整座、管座、第一弧形座和第二弧形座;

3、所述导轨接头固接于延长导轨端部,所述第一升降台和第二升降台滑动连接在延长导轨上,所述第一升降台上依次设置调整座和管座,所述第二升降台上设置轨道,所述第一弧形座和第二弧形座滑动连接在轨道上;

4、所述第一升降台包括升降台、第一支撑杆、第二支撑杆、下底座和气缸,所述升降台上开设上滑槽,所述下底座上开设下滑槽,所述第一支撑杆一端铰接在下底座上,另一端通过上滑轮与上滑槽滑动连接,所述第二支撑杆一端铰接在升降台上,另一端通过下滑轮与下滑槽滑动连接,所述气缸的缸体铰接在第二支撑杆上,其活塞杆自由端连接第二支撑杆。

5、上述技术方案基础上,所述第一升降台和第二升降台上均设置平衡调整块。

6、上述技术方案基础上,所述上滑轮和下滑轮上均设有刹车装置。

7、上述技术方案基础上,所述管座为圆弧形。

8、上述技术方案基础上,所述管座为夹紧装置。

9、上述技术方案基础上,所述调整座包括调整面板、调整连接座、调节套筒和丝杠,所述调整面板下固接调整连接座,所述调节套筒一端连接调整连接座,另一端套装在丝杠上,所述丝杠和调节套筒螺纹连接,所述丝杠底部设置座脚。

10、有益效果

11、与现有技术相比,本实用新型的有益效果是:一方面,本工装能根据焊接需要调整高度,利用调整座微调高度以提高焊接的精度。另一方面,第一弧形座和第二弧形座之间可调节距离,适用于前后不同管径的异形管。

技术特征:

1.一种管件自动焊接上料工装,其特征在于:包括延长导轨(1)、导轨接头(2)、第一升降台(3)、第二升降台(4)、调整座(5)、管座(6)、第一弧形座(7)和第二弧形座(8);

2.根据权利要求1所述的一种管件自动焊接上料工装,其特征在于:所述第一升降台(3)和第二升降台(4)上均设置平衡调整块。

3.根据权利要求1所述的一种管件自动焊接上料工装,其特征在于:所述上滑轮(33)和下滑轮(38)上均设有刹车装置。

4.根据权利要求1所述的一种管件自动焊接上料工装,其特征在于:所述管座(6)为圆弧形。

5.根据权利要求1所述的一种管件自动焊接上料工装,其特征在于:所述管座(6)为夹紧装置。

6.根据权利要求1所述的一种管件自动焊接上料工装,其特征在于:所述调整座(5)包括调整面板(51)、调整连接座(52)、调节套筒(53)和丝杠(54),所述调整面板(51)下固接调整连接座(52),所述调节套筒(53)一端连接调整连接座(52),另一端套装在丝杠(54)上,所述丝杠(54)和调节套筒(53)螺纹连接,所述丝杠(54)底部设置座脚(55)。

技术总结

本技术适用于管道上料技术领域,提供了一种管件自动焊接上料工装,包括延长导轨、导轨接头、第一升降台、第二升降台、调整座、管座、第一弧形座和第二弧形座;所述导轨接头固接于延长导轨端部,所述第一升降台和第二升降台滑动连接在延长导轨上,所述第一升降台上依次设置调整座和管座,所述第二升降台上设置轨道,所述第一弧形座和第二弧形座滑动连接在轨道上;所述升降台上开设上滑槽,所述下底座上开设下滑槽,所述第一支撑杆一端铰接在下底座上,另一端通过上滑轮与上滑槽滑动连接,所述气缸的缸体铰接在第二支撑杆上,其活塞杆自由端连接第二支撑杆。本技术解决了外出焊接管体上料时需人工上料,且工装高矮不可调节的问题。

技术研发人员:王宗梁,邓勇,刘宗义,杜金泉,卢绪红

受保护的技术使用者:青岛正维科技信息有限公司

技术研发日:20240527

技术公布日:2025/1/20

- 还没有人留言评论。精彩留言会获得点赞!