一种直拉机用辅助上料装置的制作方法

本申请涉及金属材料加工,尤其是涉及一种直拉机用辅助上料装置。

背景技术:

1、铜管直拉机是一种铜管拉伸机械,在使用过程中,目前的铜管直拉机存在生产效率低的问题。

2、现铜管直拉机是单工位,即一次只能拉出一根铜管,生产效率难以提高,单台机械至少需要一名人工,需要人工操作进行上料,将待加工铜管穿入芯杆,有时铜管尺寸和质量较大,由于人工手动控制,劳动强度较大,人工成本高,费时费力,生产效率受人工影响较大。

3、所以需要一种直拉机的辅助上料装置,以辅助人工进行直拉机的上料,减人工劳动强度,提高生产效率。

技术实现思路

1、为解决铜管直拉机生产效率低的问题,提高穿管上料速度,降低人工劳动强度,提高生产效率,所以本申请提供一种直拉机用辅助上料装置。

2、本申请提供的一种直拉机用辅助上料装置采用如下的技术方案。

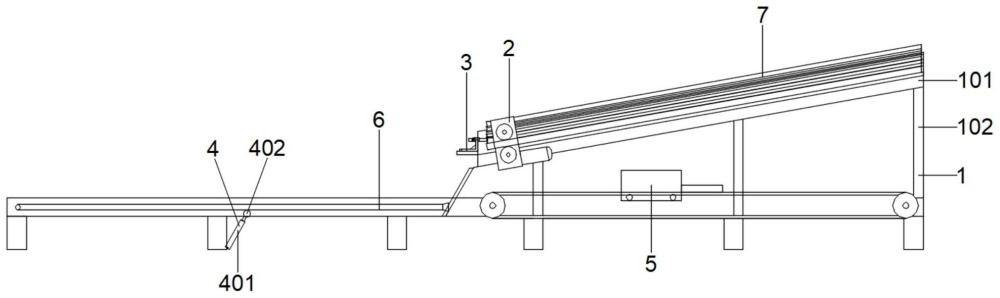

3、一种直拉机用辅助上料装置,包括:

4、上料存储架,所述上料存储架设置在直拉机拉拔小车端的侧部,且上料存储架的高度靠近直拉机的一侧低于另一侧,所述上料存储架的高度靠近直拉机芯杆的一端低于另一端;

5、上料输送组件,所述上料输送组件包括输送辊,所述输送辊设置在上料存储架较低的一侧,输送辊高度高于直拉机高度,由设置在上料存储架上的电机带动旋转设置;

6、芯杆升降组件,所述芯杆升降组件设置在直拉机上,带动芯杆升降。

7、通过采用上述技术方案,通过上料存储架的设置,铜管可以批量的放置,并且由于上料存储架高度不一,铜管可以在重力作用下自动滚落。通过上料输送组件的设置,当自动滚落的铜管滚落至输送辊上时,输送辊可以旋转进而实现了铜管自动输送,配合芯杆升降组件的设置,提升芯杆与铜管对齐,实现了自动把铜管穿送到芯杆上。人工操作更加便捷,降低了人工劳动强度,提高了生产效率。

8、可选的,所述上料输送组件设置有一个,位于靠近直拉机芯杆的一端。

9、可选的,所述上料输送组件设置有若干个,间隔设置在上料存储架较低的一侧。

10、可选的,所述上料输送组件包括两个输送辊,两个输送辊上下平行间隔设置,且电机至少带动一个输送辊旋转。

11、通过采用上述技术方案,通过两个输送辊的设置,可以在铜管的上下方向支撑铜管,对铜管具有一定限位作用。

12、可选的,所述输送辊的两端直径大于中间直径。

13、通过采用上述技术方案,输送辊的两端直径大于中间直径,对铜管具有一定限位作用,防止铜管脱落。

14、可选的,上料存储架包括存储架和支承存储架的支撑架,所述存储架摆动设置在支撑架上。

15、通过采用上述技术方案,存储架摆动设置在支撑架上,可以调节存储架的倾斜角度,进而可以调节存储架上铜管的倾斜角度,保证铜管与芯杆对齐,铜管能顺利套在芯杆上。

16、可选的,所述存储架与支撑架铰接,油缸a与支撑架铰接,油缸a伸缩杆与存储架铰接。

17、通过采用上述技术方案,通过油缸a的运行动作带动存储架摆动进行倾斜角度的调节。

18、可选的,在存储架上较低的一端设置有下料控制件,所述下料控制件用于控制存储架上的铜管依次单个滚落至输送辊上。

19、可选的,所述下料控制件包括拨块座、拨块,所述拨块座设置在存储架的较低一端,在拨块座上沿铜管轴向方向旋转设置有拨块轴,且拨块轴与拨块座之间安装有卷簧,所述拨块设置在拨块轴一端,所述拨块轴的另一端设置有旋转把手。

20、通过采用上述技术方案,铜管在重力作用下,沿存储架滚落,通过拨块的设置,铜管可以被阻挡,防止铜管无法控制的大量的快速滚落,在需要上料时,人工操作转动拨块即可使铜管自动滚落,完成后松开拨块,在卷簧弹力作用下拨块自动复位阻挡铜管滚落。保证了上料的可控性,且该结构简单可靠,人工操作简单,大大减轻人工劳动强度。

21、可选的,所述芯杆升降组件包括油缸b、支撑座,所述支撑座上安装有支撑轮,所述支撑轮位于芯杆底部,所述油缸b设置在直拉机上带动支撑座升降设置。

22、通过采用上述技术方案,通过油缸b的设置,带动支撑座升降,支撑座上安装有支撑轮,芯杆可以支撑在支撑轮上,便于铜管的穿送。

23、综上所述,本申请至少包括以下有益效果:

24、1、本申请通过上料存储架的设置,铜管可以批量的放置,并且由于上料存储架高度不一,铜管可以在重力作用下自动滚落。通过上料输送组件的设置,当自动滚落的铜管滚落至输送辊上时,输送辊可以旋转进而实现了铜管自动输送,配合芯杆升降组件的设置,提升芯杆与铜管对齐,实现了自动把铜管穿送到芯杆上。人工操作更加便捷,降低了人工劳动强度,提高了生产效率。

25、2、本申请的存储架摆动设置在支撑架上,可以调节存储架的倾斜角度,进而可以调节存储架上铜管的倾斜角度,保证铜管与芯杆对齐,铜管能顺利套在芯杆上。

26、3、本申请在存储架上较低的一端设置有下料控制件,所述下料控制件用于控制存储架上的铜管依次单个滚落至输送辊上。铜管在重力作用下,沿存储架滚落,通过拨块的设置,铜管可以被阻挡,防止铜管无法控制的大量的快速滚落,在需要上料时,人工操作转动拨块即可使铜管自动滚落,完成后松开拨块,在卷簧弹力作用下拨块自动复位阻挡铜管滚落。保证了上料的可控性,且该结构简单可靠,人工操作简单,大大减轻人工劳动强度。

技术特征:

1.一种直拉机用辅助上料装置,其特征在于,包括:

2.根据权利要求1所述的一种直拉机用辅助上料装置,其特征在于,所述上料输送组件设置有一个,位于靠近直拉机芯杆的一端。

3.根据权利要求1所述的一种直拉机用辅助上料装置,其特征在于,所述上料输送组件设置有若干个,间隔设置在上料存储架较低的一侧。

4.根据权利要求1所述的一种直拉机用辅助上料装置,其特征在于,所述上料输送组件包括两个输送辊,两个输送辊上下平行间隔设置,且电机至少带动一个输送辊旋转。

5.根据权利要求1所述的一种直拉机用辅助上料装置,其特征在于,所述输送辊的两端直径大于中间直径。

6.根据权利要求1所述的一种直拉机用辅助上料装置,其特征在于,上料存储架包括存储架和支承存储架的支撑架,所述存储架摆动设置在支撑架上。

7.根据权利要求6所述的一种直拉机用辅助上料装置,其特征在于,所述存储架与支撑架铰接,油缸a与支撑架铰接,油缸a伸缩杆与存储架铰接。

8.根据权利要求6所述的一种直拉机用辅助上料装置,其特征在于,在存储架上较低的一端设置有下料控制件,所述下料控制件用于控制存储架上的铜管依次单个滚落至输送辊上。

9.根据权利要求8所述的一种直拉机用辅助上料装置,其特征在于,所述下料控制件包括拨块座、拨块,所述拨块座设置在存储架的较低一端,在拨块座上沿铜管轴向方向旋转设置有拨块轴,且拨块轴与拨块座之间安装有卷簧,所述拨块设置在拨块轴一端,所述拨块轴的另一端设置有旋转把手。

10.根据权利要求1所述的一种直拉机用辅助上料装置,其特征在于,所述芯杆升降组件包括油缸b、支撑座,所述支撑座上安装有支撑轮,所述支撑轮位于芯杆底部,所述油缸b设置在直拉机上带动支撑座升降设置。

技术总结

本申请公开了一种直拉机用辅助上料装置,涉及金属材料加工技术领域,包括:上料存储架,所述上料存储架设置在直拉机拉拔小车端的侧部,且上料存储架的高度靠近直拉机的一侧低于另一侧,所述上料存储架的高度靠近直拉机芯杆的一端低于另一端;上料输送组件,所述上料输送组件包括输送辊,所述输送辊设置在上料存储架较低的一侧,输送辊高度高于直拉机高度,由设置在上料存储架上的电机带动旋转设置;芯杆升降组件,所述芯杆升降组件设置在直拉机上,带动芯杆升降。借此,解决了铜管直拉机生产效率低的问题,提高穿管上料速度,降低人工劳动强度,降低人工成本,提高生产效率。

技术研发人员:李福鹏,高元阳

受保护的技术使用者:青岛宏泰金属制品有限公司

技术研发日:20240527

技术公布日:2025/3/10

- 还没有人留言评论。精彩留言会获得点赞!