一种芯轴双向钻孔机构的制作方法

本技术属于芯轴加工,具体涉及一种芯轴双向钻孔机构。

背景技术:

1、在对芯轴进行加工时,需要对其进行钻孔处理,通过旋转的钻头与芯轴接触对芯轴进行钻孔操作,从而对芯轴进行钻孔加工。

2、现有的,在芯轴进行钻孔加工时,需要通过夹具对芯轴进行夹持固定,避免芯轴在钻孔时会移动,而吊装钻孔的角度出现偏差,使得芯轴钻孔失败,但是,在通过夹具对芯轴进行夹持固定时,一般需要人工对转动螺纹杆带动两组夹具相互靠近,将芯轴夹持固定于两组夹具之间,在钻孔加工完成后需要人工再次旋拧螺纹杆带动两组夹具相互远离,从而脱离对芯轴的夹持固定,从而使得,在对芯轴钻孔加工时,需要工人反复的旋拧螺纹杆对芯轴进行夹紧固定或脱离固定,从而使得对芯轴固定较为麻烦,大大降低了芯轴钻孔加工的效率。

技术实现思路

1、本实用新型的目的在于提供一种芯轴双向钻孔机构,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:一种芯轴双向钻孔机构,包括:

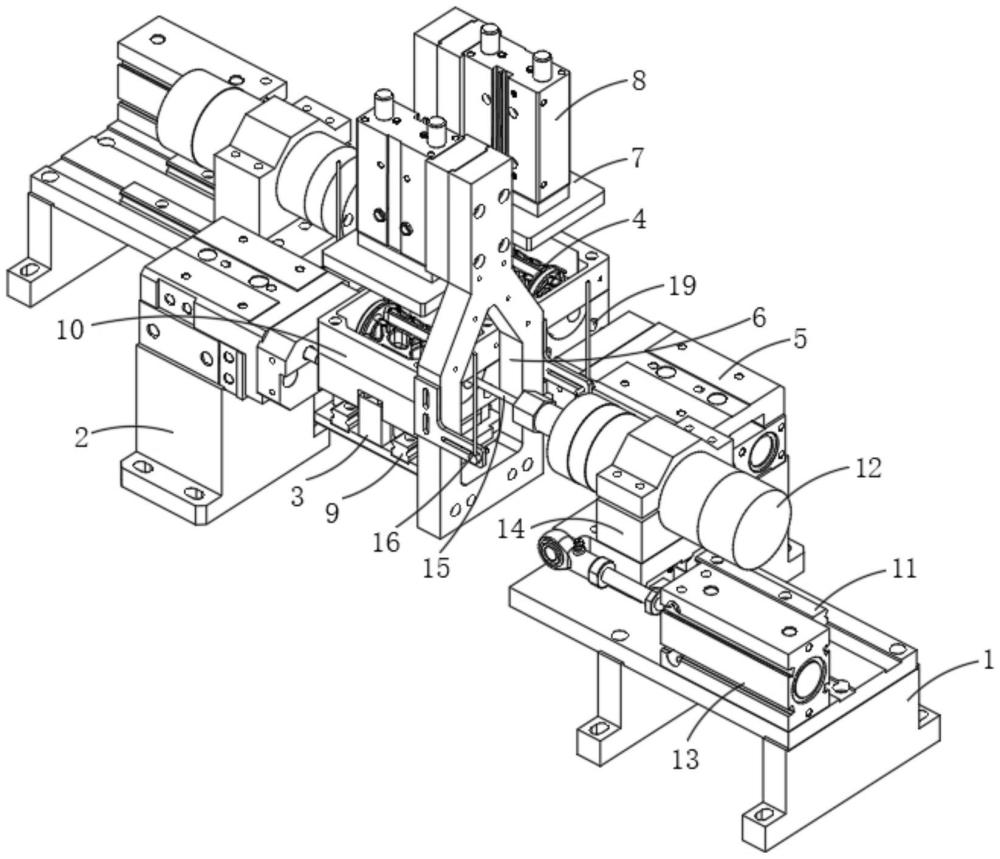

3、安装座,所述安装座设有两组且两组安装座一侧均固定连接有气缸安装座;

4、滑座,所述滑座设有两组且分别固定连接于两组气缸安装座表面,所述滑座表面设有用于在对芯轴钻孔时对芯轴进行固定的限定组件,通过启动所述限定组件的定位缸,以使定位缸的输出轴与芯轴接触对芯轴进行限定。

5、优选的,所述限定组件包括连接板、压板,所述连接板设有两组且分别与两组滑座固定连接,所述连接板表面设有升降缸,所述升降缸的输出轴与压板固定连接。

6、优选的,所述定位缸设于气缸安装座表面,所述滑座表面设有滑轨,所述滑轨表面滑动连接有用于盛放芯轴的加工盒。

7、优选的,所述安装座表面设有线轨,所述线轨表面滑动连接有电机固定座,所述电机固定座表面设有无刷电机,所述安装座表面且位于电机固定座一侧设有气缸,所述气缸的输出轴与电机固定座连接,气缸的输出轴推动电机固定座在线轨上向靠近芯轴的一端进行移动。

8、优选的,所述无刷电机的输出轴连接有钻头,所述连接板表面设有对射光纤。

9、优选的,所述加工盒表面设有定位孔,定位缸的输出轴可通过贯穿定位孔后与加工盒内的芯轴接触,从而将芯轴挤压固定于加工盒内。

10、与现有技术相比,本实用新型的有益效果是:通过向外抽拉加工盒使加工盒在滑轨表面向外进行滑动,从而可通过人工将需要钻孔加工的芯轴正确放置于加工盒内,此时启动定位缸,定位缸的输出轴贯穿定位孔后与加工盒内的芯轴接触,从而将芯轴挤压固定于加工盒内,并启动升降缸工作,升降缸的输出轴带动压板向靠近加工盒的一端进行移动,从而通过压板与加工盒接触,对加工盒的顶部进行闭合,此时启动气缸和无刷电机工作,无刷电机带动钻头转动,气缸的输出轴推动电机固定座在线轨上向靠近芯轴的一端进行移动,从而通过转动的钻头从芯轴的第一钻孔处进行转动,在气缸持续的推动电机固定座移动的情况下,转动的钻头从第一钻孔处一直钻动到芯轴表面的第二钻孔处,从而完成芯轴的双向钻孔,且通过定位缸的输出轴将芯轴挤压固定于加工盒内以及压板对加工盒的顶部进行闭合,防止芯轴在加工盒内向加工盒顶部滑动,从而可自动化对芯轴进行固定较为方便,避免了人工固定时的繁琐,大大提高了芯轴钻孔加工的效率。

技术特征:

1.一种芯轴双向钻孔机构,其特征在于,包括:

2.根据权利要求1所述的一种芯轴双向钻孔机构,其特征在于:所述限定组件包括连接板(6)、压板(7),所述连接板(6)设有两组且分别与两组滑座(3)固定连接,所述连接板(6)表面设有升降缸(8),所述升降缸(8)的输出轴与压板(7)固定连接。

3.根据权利要求2所述的一种芯轴双向钻孔机构,其特征在于:所述定位缸(5)设于气缸安装座(2)表面,所述滑座(3)表面设有滑轨(9),所述滑轨(9)表面滑动连接有用于盛放芯轴(4)的加工盒(10)。

4.根据权利要求2所述的一种芯轴双向钻孔机构,其特征在于:所述安装座(1)表面设有线轨(11),所述线轨(11)表面滑动连接有电机固定座(14),所述电机固定座(14)表面设有无刷电机(12),所述安装座(1)表面且位于电机固定座(14)一侧设有气缸(13),所述气缸(13)的输出轴与电机固定座(14)连接。

5.根据权利要求4所述的一种芯轴双向钻孔机构,其特征在于:所述无刷电机(12)的输出轴连接有钻头(15),所述连接板(6)表面设有对射光纤(16)。

6.根据权利要求3所述的一种芯轴双向钻孔机构,其特征在于:所述加工盒(10)表面设有定位孔(19)。

技术总结

本技术公开了一种芯轴双向钻孔机构,包括安装座、滑座,安装座设有两组且两组安装座一侧均固定连接有气缸安装座,滑座设有两组且分别固定连接于两组气缸安装座表面,滑座表面设有用于在对芯轴钻孔时对芯轴进行固定的限定组件,通过转动的钻头从芯轴的第一钻孔处进行转动,在气缸持续的推动电机固定座移动的情况下,转动的钻头从第一钻孔处一直钻动到芯轴表面的第二钻孔处,从而完成芯轴的双向钻孔,且通过定位缸的输出轴将芯轴挤压固定于加工盒内以及压板对加工盒的顶部进行闭合,防止芯轴在加工盒内向加工盒顶部滑动,从而可自动化对芯轴进行固定较为方便,避免了人工固定时的繁琐,大大提高了芯轴钻孔加工的效率。

技术研发人员:冯忠保

受保护的技术使用者:无锡景航机械制造有限公司

技术研发日:20240527

技术公布日:2025/2/10

- 还没有人留言评论。精彩留言会获得点赞!