一种波纹管生产用钢带弯曲机的制作方法

本技术涉及波纹管制造,具体涉及一种波纹管生产用钢带弯曲机。

背景技术:

1、波纹管广泛应用于石化、仪表、航天、化工、电力、水泥、冶金等行业,波纹管含有突出的波纹部分;为了提升波纹管的强度,采用钢塑材料制成钢塑波纹管,钢塑波纹管在波纹管的塑胶层加入钢带,钢带需要进行弯曲形成突出的“v”形尖部以使波纹管形成突出部分,加强波纹管的环刚度。

2、现有的钢带成型过程是先用冲压机对凹面进行挤压,然后再做后续的边沿修正方式,这种方式经过两次工序,并且第二次工序修正方式做不到对钢带弯曲尺寸的精确校正,导致成品率低,且两次成型过程时间长,导致效率低。为了提升钢带弯曲成型的效率和提升钢带弯曲尺寸的精确校正,现公开号为“cn217617077u”的中国实用新型专利公开了一种钢带弯曲机,将平直的钢带穿过挤压机构的凸滚轮与凹槽的缝隙之间,通过凸滚轮的滚动挤压平整的钢带使得钢带形成一个v形的尖形凹槽,槽轮模式设置三组,第一组轮槽对钢带进行初步挤压,第二组轮槽进行再次加工,第三组槽轮对钢带的v形凹槽又进行挤压,从第三组槽轮到第一组槽轮,其凸滚轮的突出部分逐渐增高,对钢带的凹槽的挤压逐渐加深,提高了挤压效率,避免了使用冲压机多次挤压。由于凸滚轮与凹槽都是固定设置在壳体中,凸滚轮与凹槽之间形成的缝隙间距是固定不变的,并不能适配挤压不同厚度的钢带,当需要挤压厚度很厚或者很薄的钢带时,厚度很厚的钢带很难穿到凸滚轮与凹槽的缝隙之中,厚度很薄的钢带穿到凸滚轮与凹槽的缝隙之中,与缝隙达不到紧密贴合,导致弯曲成型效果不理想。

技术实现思路

1、本实用新型的目的在于提供一种波纹管生产用钢带弯曲机,以解决现有钢带弯曲机的凸滚轮与凹槽之间形成的缝隙间距是固定不变的问题。

2、为了解决上述问题,提供的技术方案如下:

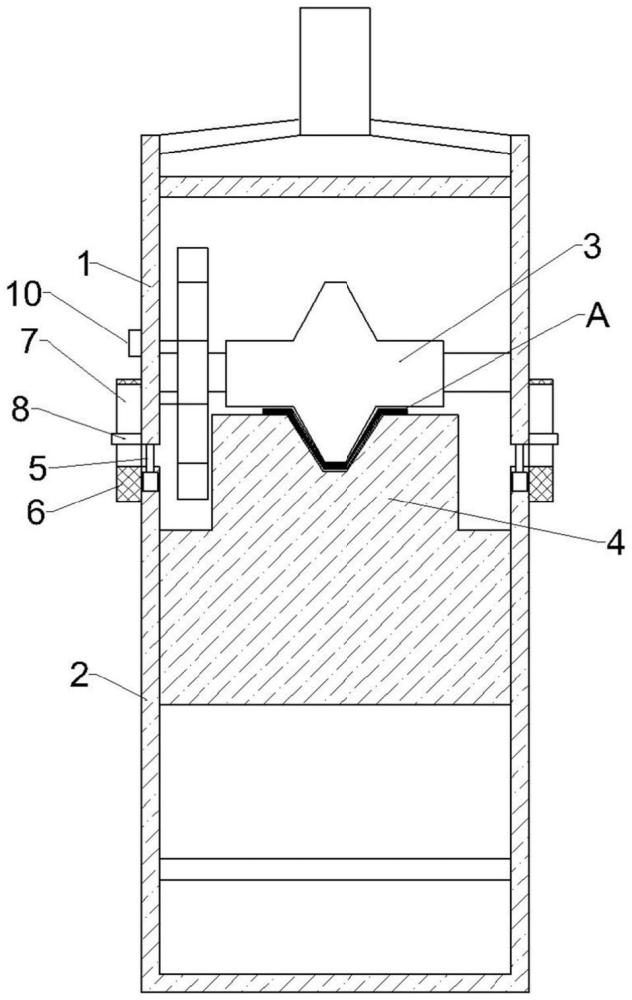

3、一种波纹管生产用钢带弯曲机,包括壳体,所述壳体分为可分离的上壳体和下壳体,上壳体中安装有凸滚轮机构,下壳体中安装有凹槽机构,凸滚轮机构与凹槽机构相对,下壳体上固定安置有气缸,气缸顶端固定连接上壳体底端。

4、上述技术方案的基本原理在于:通过气缸将上壳体顶起向上移动,使得上壳体与下壳体脱离,上壳体连带着凸滚轮机构向上移动,使得凸滚轮机构与凹槽机构之间的间隙可以根据需要挤压的钢带厚度而改变。

5、上述技术方案的有益效果在于:与现有的凸滚轮与凹槽都是固定设置在壳体中,凸滚轮与凹槽之间形成的缝隙间距是固定不变的相比,本技术方案将壳体分为可分离上、下壳体,上壳体中安装凸滚轮机构,下壳体中安装凹槽机构,使得凸滚轮机构和凹槽机构可以分离,进而可以根据挤压的钢带厚度而改变凸滚轮机构与凹槽机构之间形成的间隙,使得此装置可以适配挤压不同厚度的钢带,不仅适用范围广,而且不影响挤压的效果。

6、进一步,所述下壳体的外侧上部固定连接有限位块,限位块上设有竖向布置的滑槽,所述上壳体外侧设有凸出的滑块,滑块滑动连接在滑槽里。当气缸将上壳体顶起向上移动时,上壳体上的滑块在限位块的滑槽里滑动,限定上壳体上移之后其中的凸滚轮机构仍然与凹槽机构相对,避免凸滚轮机构与凹槽机构发生错位。

7、进一步,所述滑槽侧面设有刻度线。通过刻度线可以清楚的看到滑块在滑槽中滑动高度,从而可以知道上壳体的上移高度,从而知晓凸滚轮机构与凹槽机构之间间隙改变的大小。

8、进一步,所述滑块的端部中央设有指向刻度线的指针。通过指针指向使得读数更加方便。

9、进一步,所述壳体上设有控制器,控制器与气缸电连接。通过控制器控制气缸的伸缩速度和伸缩高度。

10、进一步,所述下壳体上端对称的两侧设有安置槽,气缸的缸体通过螺栓固定安置在安置槽中,气缸的伸缩筒顶端固定支撑在上壳体底端。

技术特征:

1.一种波纹管生产用钢带弯曲机,包括壳体,其特征在于:所述壳体分为可分离的上壳体和下壳体,上壳体中安装有凸滚轮机构,下壳体中安装有凹槽机构,凸滚轮机构与凹槽机构相对,下壳体上固定安置有气缸,气缸顶端固定连接上壳体底端。

2.根据权利要求1所述的一种波纹管生产用钢带弯曲机,其特征在于:所述下壳体的外侧上部固定连接有限位块,限位块上设有竖向布置的滑槽,所述上壳体外侧设有凸出的滑块,滑块滑动连接在滑槽里。

3.根据权利要求2所述的一种波纹管生产用钢带弯曲机,其特征在于:所述滑槽侧面设有刻度线。

4.根据权利要求3所述的一种波纹管生产用钢带弯曲机,其特征在于:所述滑块的端部中央设有指向刻度线的指针。

5.根据权利要求1所述的一种波纹管生产用钢带弯曲机,其特征在于:所述壳体上设有控制器,控制器与气缸电连接。

6.根据权利要求1所述的一种波纹管生产用钢带弯曲机,其特征在于:所述下壳体上端对称的两侧设有安置槽,气缸的缸体通过螺栓固定安置在安置槽中,气缸的伸缩筒顶端固定支撑在上壳体底端。

技术总结

本申请涉及波纹管制造技术领域,具体公开了一种波纹管生产用钢带弯曲机,其包括壳体,所述壳体分为可分离的上壳体和下壳体,上壳体中安装有凸滚轮机构,下壳体中安装有凹槽机构,凸滚轮机构与凹槽机构相对,下壳体上固定安置有气缸,气缸顶端固定连接上壳体底端。将壳体分为可分离上、下壳体,上壳体中安装凸滚轮机构,下壳体中安装凹槽机构,使得凸滚轮机构和凹槽机构可以分离,进而可以根据挤压的钢带厚度而改变凸滚轮机构与凹槽机构之间形成的间隙,使得此装置可以适配挤压不同厚度的钢带,不仅适用范围广,而且不影响挤压的效果。

技术研发人员:斯孝林,任良安,陈林海,姚荣富

受保护的技术使用者:贵州瑞琦塑胶科技有限公司

技术研发日:20240528

技术公布日:2025/3/6

- 还没有人留言评论。精彩留言会获得点赞!