一种全尺寸轮轴卧式疲劳试验台试样压装退卸装置的制作方法

本技术属于轮轴压装退卸装置,尤其涉及一种全尺寸轮轴卧式疲劳试验台试样压装退卸装置。

背景技术:

1、高速动车组中轮轴的疲劳强度直接关系到列车的运行安全,若轮轴出现疲劳断裂等问题时将会导致列车脱轨事故的发生,因此对轮轴进行疲劳试验是必不可少的一个重要环节。在对轮轴进行疲劳试验之前,需要先将轮轴进行压装,同时对轮轴的疲劳试验结束后,也需要将轮轴进行退卸,但在对轮轴进行压装或退卸过程中,目前公司仍未有装置能够实现轮轴的高精度压装及退卸,严重制约了轮轴疲劳试验的效率,导致轮轴的生产速度不足。

技术实现思路

1、为解决现有技术的缺点和不足,提供一种全尺寸轮轴卧式疲劳试验台试样压装退卸装置,从而可解决公司未有装置能够实现轮轴的高精度压装及退卸,严重制约了轮轴疲劳试验的效率,导致轮轴的生产速度不足的问题。

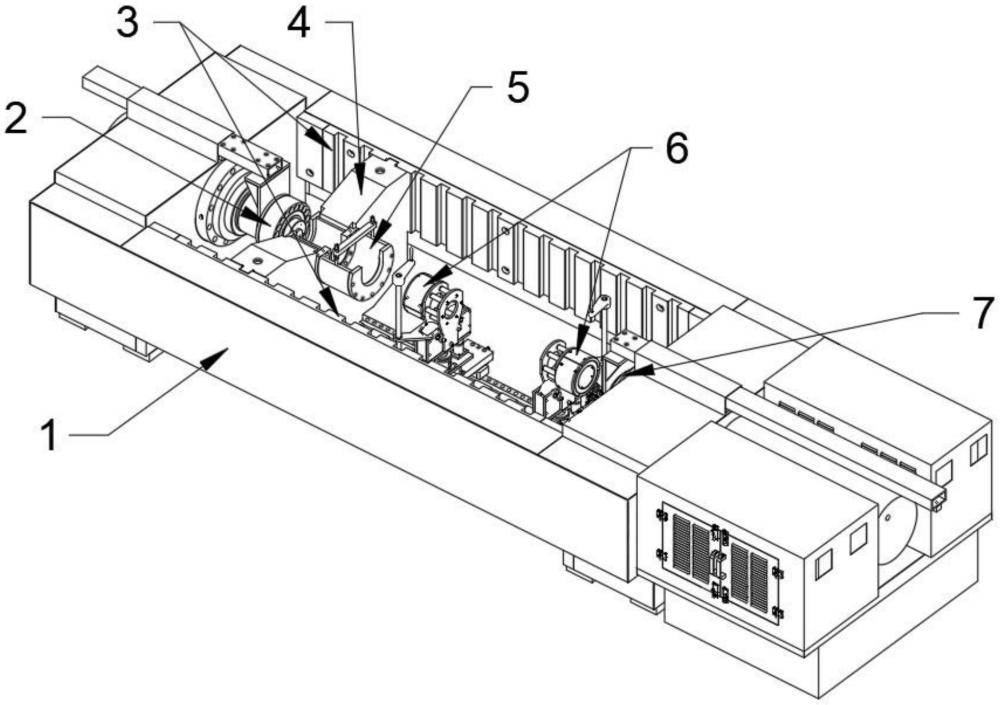

2、为实现本实用新型目的而提供的一种全尺寸轮轴卧式疲劳试验台试样压装退卸装置,包括有机架,所述机架的左、右侧分别对应设置有第一车轴夹紧定心机构和第二车轴夹紧定心机构,所述机架的底部固定有底部轨道,所述底部轨道上对称设置有两个车轮压装及退卸装置,用于配合第一车轴夹紧定心机构、第二车轴夹紧定心机构对试样进行压装或退卸,所述机架中前、后侧的相对面上固定有侧方导轨,所述机架中前、后侧的侧方导轨之间插设有移动挡板,用于为试样的压装或退卸提供稳定支撑。

3、作为上述方案的进一步改进,所述第一车轴夹紧定心机构包括有第一箱体,所述第一箱体的右侧向外延伸出第一液压柱,用于为试样的压装或退卸提供动力,所述第一箱体顶部的限位槽内插设有第一稳定柱,所述第一稳定柱的右侧与第一液压柱向外延伸出的端部连接,以提高第一液压柱运行的稳定性,所述第一液压柱向外延伸出的端部还设置有第一连接头,所述第一连接头的右侧中心位置活动安装有第一定心顶尖,用于顶压试样的轴心位置提高试样的压装或退卸的稳定性。

4、作为上述方案的进一步改进,所述移动挡板的前、后侧及底部均设置有限位棱,所述移动挡板中前、后侧的限位棱插入到侧方导轨的轨道槽内实现位置限定,所述移动挡板中底部的限位棱插入到底部轨道的轨道槽内实现位置限定,所述移动挡板的顶部开设有安装槽,用于安装试样以提高试样压装或退卸的稳定性。

5、作为上述方案的进一步改进,所述安装槽内安装有辅助工装,用于进一步提高试样压装或退卸的稳定性,所述辅助工装包括有固定座和作业槽,所述固定座和作业槽的顶部均为敞开式,以便试样的吊装,所述固定座安装于安装槽内,所述作业槽的一端与固定座的一端螺栓固定,所述作业槽的顶部设置有活动连杆,用于限制试样的位置避免试样从顶部崩出。

6、作为上述方案的进一步改进,所述车轮压装及退卸装置包括有基座,所述基座的底部对称设置有限位块,用于卡在底部轨道的前后两侧实现固定,所述基座的顶部设置有蜗轮蜗杆升降机,所述蜗轮蜗杆升降机的蜗轮传输端螺纹连接有升降台,所述升降台底部对称设置的固定杆插入基座的顶部,以避免升降台发生自转,所述升降台上固定有固定盘,用于对试样进行固定,所述蜗轮蜗杆升降机的蜗杆端通过万向节与横轴的一端连接,所述横轴另一端的齿轮与立柱一端的齿轮啮合以实现动力传输,所述立柱的另一端穿过升降台的顶板并与升降手轮连接,从而通过旋转升降手轮即可实现固定盘高度的调整。

7、作为上述方案的进一步改进,所述第二车轴夹紧定心机构包括有第二箱体,所述第二箱体的左侧向外延伸出第二液压柱,所述第二箱体顶部的限位槽内插设有第二稳定柱,所述第二稳定柱的左侧与向外延伸的第二液压柱端部连接,以进一步提升第二液压柱运动的稳定性,向外延伸的所述第二液压柱端部活动连接有第二定心顶尖,用于配合车轮压装及退卸装置将试样压紧。

8、作为上述方案的进一步改进,所述第二箱体内设置有储物仓,用于存储工具以提高便利性。

9、本实用新型的有益效果是:

10、与现有技术相比,本实用新型提供的一种全尺寸轮轴卧式疲劳试验台试样压装退卸装置,利用第一车轴夹紧定心机构、第二车轴夹紧定心机构和车轮压装及退卸装置的配对使用给予试样充分稳定的支撑,同时利用移动挡板和辅助工装进一步提高试样压装或退卸的稳定性;然后第一车轴夹紧定心机构、第二车轴夹紧定心机构中的第一液压柱、第二液压柱可实现试样压装或退卸过程中位移的精准控制;最后该装置降低了试样压装或退卸的难度,极大的减少了试验人员的工作量。

11、综上所述,本装置实现了轮轴的高精度压装及退卸,极大的提高了轮轴疲劳试验的效率和轮轴的生产速度。

技术特征:

1.一种全尺寸轮轴卧式疲劳试验台试样压装退卸装置,其特征在于:包括有机架(1),所述机架(1)的左、右侧分别对应设置有第一车轴夹紧定心机构(2)和第二车轴夹紧定心机构(7),所述机架(1)的底部固定有底部轨道(8),所述底部轨道(8)上对称设置有两个车轮压装及退卸装置(6),用于配合第一车轴夹紧定心机构(2)、第二车轴夹紧定心机构(7)对试样进行压装或退卸,所述机架(1)中前、后侧的相对面上固定有侧方导轨(3),所述机架(1)中前、后侧的侧方导轨(3)之间插设有移动挡板(4),用于为试样的压装或退卸提供稳定支撑。

2.根据权利要求1所述的一种全尺寸轮轴卧式疲劳试验台试样压装退卸装置,其特征在于:所述第一车轴夹紧定心机构(2)包括有第一箱体(21),所述第一箱体(21)的右侧向外延伸出第一液压柱(25),用于为试样的压装或退卸提供动力,所述第一箱体(21)顶部的限位槽内插设有第一稳定柱(22),所述第一稳定柱(22)的右侧与第一液压柱(25)向外延伸出的端部连接,以提高第一液压柱(25)运行的稳定性,所述第一液压柱(25)向外延伸出的端部还设置有第一连接头(23),所述第一连接头(23)的右侧中心位置活动安装有第一定心顶尖(24),用于顶压试样的轴心位置提高试样的压装或退卸的稳定性。

3.根据权利要求2所述的一种全尺寸轮轴卧式疲劳试验台试样压装退卸装置,其特征在于:所述移动挡板(4)的前、后侧及底部均设置有限位棱(41),所述移动挡板(4)中前、后侧的限位棱(41)插入到侧方导轨(3)的轨道槽内实现位置限定,所述移动挡板(4)中底部的限位棱(41)插入到底部轨道(8)的轨道槽内实现位置限定,所述移动挡板(4)的顶部开设有安装槽(42),用于安装试样以提高试样压装或退卸的稳定性。

4.根据权利要求3所述的一种全尺寸轮轴卧式疲劳试验台试样压装退卸装置,其特征在于:所述安装槽(42)内安装有辅助工装(5),用于进一步提高试样压装或退卸的稳定性,所述辅助工装(5)包括有固定座(51)和作业槽(52),所述固定座(51)和作业槽(52)的顶部均为敞开式,以便试样的吊装,所述固定座(51)安装于安装槽(42)内,所述作业槽(52)的一端与固定座(51)的一端螺栓固定,所述作业槽(52)的顶部设置有活动连杆,用于限制试样的位置避免试样从顶部崩出。

5.根据权利要求4所述的一种全尺寸轮轴卧式疲劳试验台试样压装退卸装置,其特征在于:所述车轮压装及退卸装置(6)包括有基座(61),所述基座(61)的底部对称设置有限位块,用于卡在底部轨道(8)的前后两侧实现固定,所述基座(61)的顶部设置有蜗轮蜗杆升降机(67),所述蜗轮蜗杆升降机(67)的蜗轮传输端螺纹连接有升降台(66),所述升降台(66)底部对称设置的固定杆插入基座(61)的顶部,以避免升降台(66)发生自转,所述升降台(66)上固定有固定盘(65),用于对试样进行固定,所述蜗轮蜗杆升降机(67)的蜗杆端通过万向节与横轴(62)的一端连接,所述横轴(62)另一端的齿轮与立柱(63)一端的齿轮啮合以实现动力传输,所述立柱(63)的另一端穿过升降台(66)的顶板并与升降手轮(64)连接,从而通过旋转升降手轮(64)即可实现固定盘(65)高度的调整。

6.根据权利要求5所述的一种全尺寸轮轴卧式疲劳试验台试样压装退卸装置,其特征在于:所述第二车轴夹紧定心机构(7)包括有第二箱体(71),所述第二箱体(71)的左侧向外延伸出第二液压柱(74),所述第二箱体(71)顶部的限位槽内插设有第二稳定柱(73),所述第二稳定柱(73)的左侧与向外延伸的第二液压柱(74)端部连接,以进一步提升第二液压柱(74)运动的稳定性,向外延伸的所述第二液压柱(74)端部活动连接有第二定心顶尖(72),用于配合车轮压装及退卸装置(6)将试样压紧。

7.根据权利要求6所述的一种全尺寸轮轴卧式疲劳试验台试样压装退卸装置,其特征在于:所述第二箱体(71)内设置有储物仓,用于存储工具以提高便利性。

技术总结

本技术提供的一种全尺寸轮轴卧式疲劳试验台试样压装退卸装置,包括有第一车轴夹紧定心机构、移动挡板、辅助工装、车轮压装及退卸装置、第二车轴夹紧定心机构;该装置利用第一车轴夹紧定心机构、第二车轴夹紧定心机构和车轮压装及退卸装置的配对使用给予试样充分稳定的支撑,同时利用移动挡板和辅助工装进一步提高试样压装或退卸的稳定性;然后第一车轴夹紧定心机构、第二车轴夹紧定心机构中的第一液压柱、第二液压柱可实现试样压装或退卸过程中位移的精准控制;最后该装置降低了试样压装或退卸的难度,极大的减少了试验人员的工作量。综上所述,本装置实现了轮轴的高精度压装及退卸,极大的提高了轮轴疲劳试验的效率和轮轴的生产速度。

技术研发人员:刘春生,赵云龙,闫涛,郝建云,李旻昊,田有玲,景方洲

受保护的技术使用者:智奇铁路设备有限公司

技术研发日:20240603

技术公布日:2024/12/30

- 还没有人留言评论。精彩留言会获得点赞!