一种油桶波纹成型装置的制作方法

本技术涉及油桶成型,尤其涉及一种油桶波纹成型装置。

背景技术:

1、油桶生产过程中,对油桶表面进行挤压波纹是必不可少的,在挤压波纹时通常由传送带将油桶输送至波纹成型装置中,再由波纹成型装置对油桶进行挤压从而形成波纹。

2、但是在对油桶进行挤压波纹时,油桶的边需高于波纹成型装置下方的挤压头,高度过低会导致无法对油桶进行波纹挤压,在对较小的油桶进行挤压时需人工将油桶抬高,波纹成型装置才能正常对油桶进行加工,然而这样增加了人工成本,且降低了生产效率。

技术实现思路

1、本实用新型的目的是提供一种油桶波纹成型装置,以解决上述背景技术中提出的问题。

2、本实用新型为解决其技术问题所采用的技术方案是:

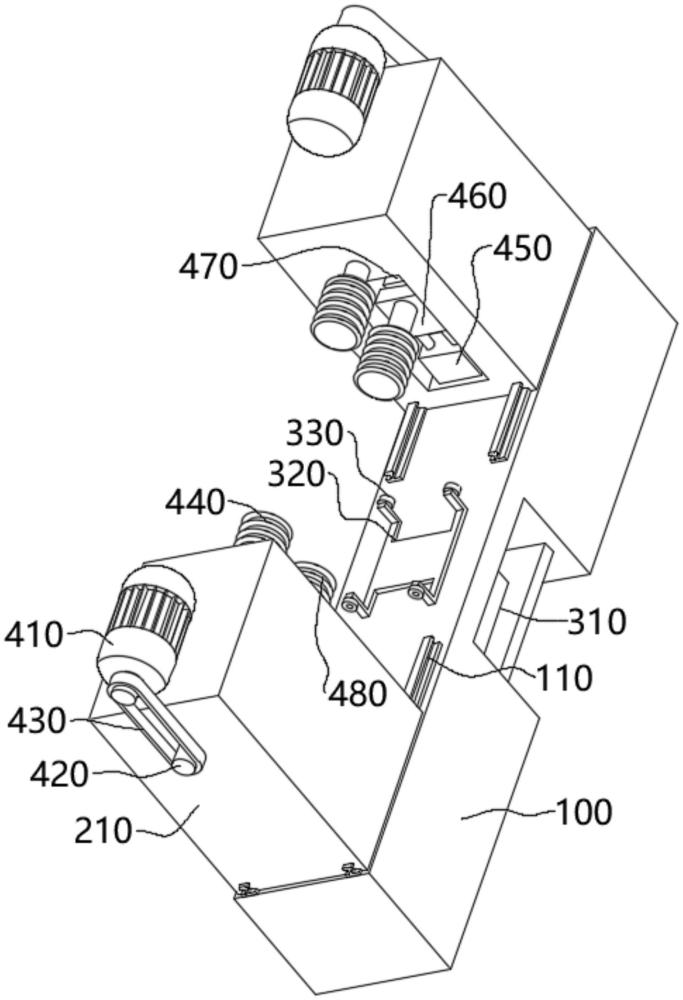

3、一种油桶波纹成型装置,包括机架,还包括:

4、导向组件,该导向组件设置于机架表面,该导向组件表面设置有移动空间;

5、移动组件,该移动组件设置于机架表面,移动组件与导向组件相连接,移动组件中设置有装配空间;

6、抬升组件,该抬升组件设置于机架中,抬升组件设置于传送带底部,由抬升组件对油桶进行抬升;

7、挤压装置,该挤压装置设置于移动组件中,由挤压组件对油桶进行挤压。

8、本实用新型进一步设置为,导向组件包括:

9、导轨,该导轨设有两对,分别对称设置于机架两侧,导轨表面设置有移动空间。

10、本实用新型进一步设置为,移动组件包括:

11、支撑架,该支撑架设有一对,该支撑架活动设置于机架顶部,支撑架的底部与导轨相连接,支撑架中设置装配空间,支撑架的两侧设置有装配孔;

12、第一驱动气缸,该第一驱动气缸设置于机架上,第一驱动气缸的一侧设置有驱动端,该驱动端表面设置有连接空间,该驱动端与支撑架相连接,由第一驱动气缸带动支撑架移动。

13、本实用新型进一步设置为,抬升组件包括:

14、第二驱动气缸,该第二驱动气缸设置于机架底部,第二驱动气缸的驱动端朝上设置,该驱动端表面设置有装配空间;

15、抬升支架,该抬升支架的底部与第二驱动气缸的输出端相连接,抬升支架的两侧设置有定位部,该定位部表面设置有装配空间;

16、支撑滚轮,该支撑滚轮设有两对,该支撑滚轮设置于抬升支架的定位部上,由支撑滚轮对油桶进行支撑。

17、本实用新型进一步设置为,挤压组件包括:

18、第一回转电机,该第一回转电机设置于支撑架顶部,第一回转电机的一侧设置有输出端,该输出端表面设置有连接空间;

19、传动杆,该传动杆设置于支撑架的装配孔中,传动杆的两侧设置有连接空间;

20、传动带,该传动带的一端套设于第一回转电机的输出端,传动带的另一端与传动杆相连接,由第一回转电机通过传动带带动传动杆回转;

21、第一挤压头,该第一挤压头套设于传动杆的一端,第一挤压头表面设置有挤压部,由第一挤压头对油桶进行挤压;

22、第三驱动气缸,该第三驱动气缸设置于支撑架的底部,第三驱动气缸的驱动端向上设置,该驱动端表面设置连接空间;

23、移动支架,该移动支架与第三驱动气缸的驱动端相连接,移动支架的表面设置有装配空间;

24、第二回转电机,该第二回转电机设置于移动支架的一侧,第二回转电机的输出端朝向移动支架的另一端设置,第二回转电机的输出端表面设置有连接空间;

25、第二挤压头,该第二挤压头设置于移动支架的一侧,第二挤压头与第二回转电机的输出端相连接,该第二挤压头表面设置有挤压部,由第二挤压头与第一挤压头配合对油桶进行挤压。

26、本实用新型进一步设置为,第一挤压头与第二挤压头的挤压部形状为倒v形,第一挤压头与第二挤压头的挤压部相错开。

27、本实用新型进一步设置为,第一挤压头与第二挤压头的轴线平行设置。

28、本实用新型的优点在于:

29、1.本实用新型设置通过抬升组件对油桶的高度进行控制,可对不同的大小的油桶进行抬升,使得油桶处于波纹成型装置的挤压头之间,增加了波纹成型装置的使用范围,使得该波纹成型装置更加可靠。

30、2.本实用新型通过设置导向组件、移动组件、抬升组件与挤压组件等组件之间协同工作,实现了自动化对油桶表面的挤压,增加了油桶的强度,减少了人工的干预,从而减少了人工成本,同时增加了生产效率。

技术特征:

1.一种油桶波纹成型装置,包括机架,其特征在于,还包括:

2.根据权利要求1所述的一种油桶波纹成型装置,其特征在于,导向组件包括:

3.根据权利要求2所述的一种油桶波纹成型装置,其特征在于,移动组件包括:

4.根据权利要求1所述的一种油桶波纹成型装置,其特征在于,抬升组件包括:

5.根据权利要求3所述的一种油桶波纹成型装置,其特征在于,挤压组件包括:

6.根据权利要求5所述的一种油桶波纹成型装置,其特征在于,第一挤压头与第二挤压头的挤压部形状为倒v形,第一挤压头与第二挤压头的挤压部相错开。

7.根据权利要求5所述的一种油桶波纹成型装置,其特征在于,第一挤压头与第二挤压头的轴线平行设置。

技术总结

本技术提出一种油桶波纹成型装置,其包括机架,还包括导向组件、移动组件、抬升组件与挤压组件,本技术设置通过抬升组件对油桶的高度进行控制,可对不同的大小的油桶进行抬升,使得油桶处于波纹成型装置的挤压头之间,增加了波纹成型装置的使用范围,使得该波纹成型装置更加可靠,还设置导向组件、移动组件、抬升组件与挤压组件等组件之间协同工作,实现了自动化对油桶表面的挤压,增加了油桶的强度,减少了人工的干预,从而减少了人工成本,同时增加了生产效率。

技术研发人员:吴昌龙,范永友,邹忠平,李建菊

受保护的技术使用者:浙江派迪金属包装制品有限公司

技术研发日:20240611

技术公布日:2025/3/24

- 还没有人留言评论。精彩留言会获得点赞!