电池包焊接用冷却结构及焊接设备的制作方法

本申请涉及电池生产,尤其涉及电池包焊接用冷却结构及焊接设备。

背景技术:

1、目前,新能源汽车越来越普及,出现不同种类的电池包下壳体。

2、现在市面上常见的是铝型材下壳体,为了降本增效,开始采用辊压钢下壳体方案。但是辊压钢下壳体相对于铝型材下壳体来说,辊压钢下壳体在焊接过程中变形大,待焊接完成后,由于焊接产生的变形,容易出现辊压钢下壳体的单件尺寸不合格的现象。

技术实现思路

1、本申请提供一种电池包焊接用冷却结构及焊接设备,用以解决现有技术中辊压钢下壳体在焊接过程中变形大,而出现辊压钢下壳体的单件尺寸不合格的问题。

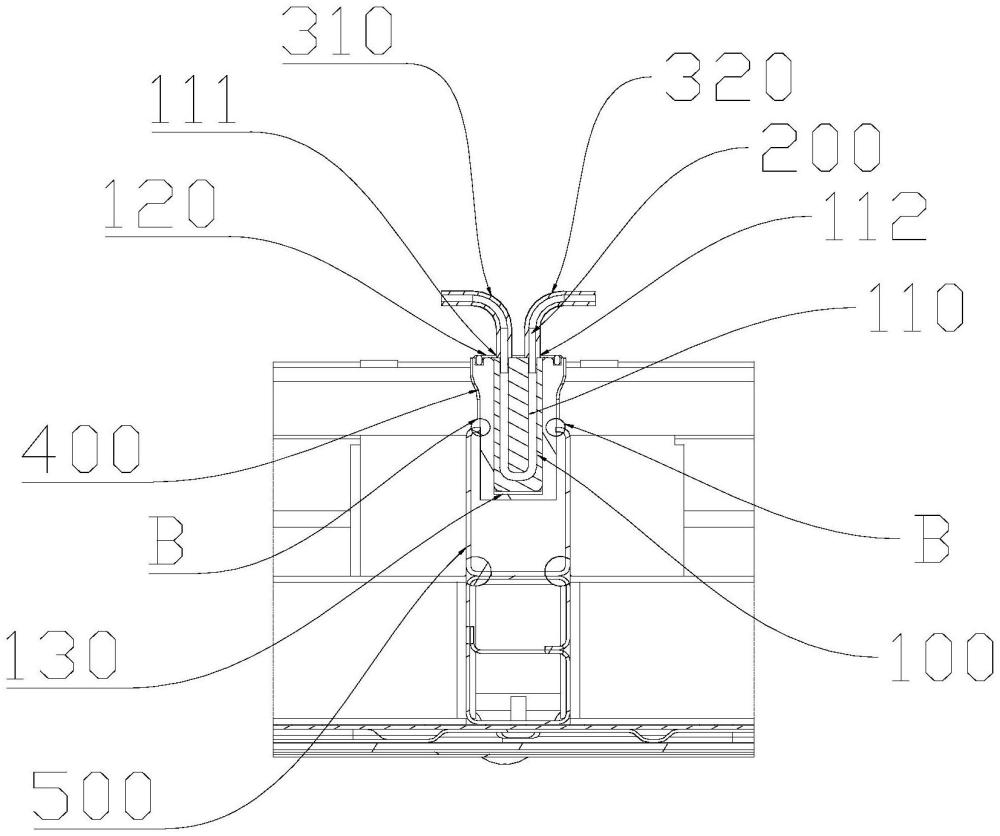

2、一方面,本申请提供一种电池包焊接用冷却结构,包括:

3、导热体,导热体内设置有导热通道,导热通道具有第一端口和第二端口,第一端口与第二端口相连通;

4、冷却介质,冷却介质用于从第一端口流至第二端口。

5、在一种可能的设计中,导热体呈柱形结构,柱形结构具有相对设置的第一端面和第二端面,第一端口、第二端口分别开设于导热体的第一端面。

6、在一种可能的设计中,导热通道开设于导热体靠近外表面的位置。

7、在一种可能的设计中,导热通道呈u型通道,u型通道的两端分别为第一端口、第二端口。

8、在一种可能的设计中,导热通道呈螺旋通道。

9、在一种可能的设计中,导热通道包括:

10、螺旋段,螺旋段的一端为第一端口;

11、直线段,直线段的一端与螺旋段的另一端连通,直线段的另一端为第二端口。

12、在一种可能的设计中,螺旋段开设于导热体靠近外表面的位置,直线段开设于所述导热体的中心位置,直线段沿导热体的中心轴线延伸。

13、在一种可能的设计中,电池包焊接用冷却结构还包括:

14、进液管,进液管的出口与第一端口连通;

15、出液管,出液管的进口与第二端口连通。

16、在一种可能的设计中,电池包焊接用冷却结构还包括冷却设备,所述冷却设备的出口与所述进液管的进口连通,所述冷却设备的进口与所述出液管的出口连通。

17、另一方面,本申请还提供一种焊接设备,包括如上所述的电池包焊接用冷却结构。

18、本申请的有益效果如下:

19、本申请的电池包焊接用冷却结构,利用导热体传递热量,能够将中央套筒与下壳体横梁进行焊接作业时的焊道处的热量及时传递至导热体上。通过在导热体内开设导热通道,导热通道具有第一端口和第二端口,第一端口与第二端口相连通,使冷却介质从第一端口流至第二端口,从而在冷却介质在导热通道中流动的过程中,及时将导热体的热量带走。冷却介质在第一端口、第二端口之间的导热通道之间的不断循环,而将中央套筒与下壳体横梁进行焊接作业时的焊道处的热量带走,从而有效降低中央套筒与下壳体横梁进行焊接作业时,位于焊道处的中央套筒与下壳体横梁的温度,以减小焊道处的中央套筒与下壳体横梁的温度与非焊道位置的中央套筒与下壳体横梁的温度之差,避免中央套筒向内侧收缩,能够有效改善在下壳体焊接过程,因零件之间的温度差导致的焊接变形。

20、本申请提供的焊接设备,由于包含了本申请中的电池包焊接用冷却结构,因此同时包含了电池包焊接用冷却结构的上述所有优点。

技术特征:

1.一种电池包焊接用冷却结构,其特征在于,包括:

2.根据权利要求1所述的电池包焊接用冷却结构,其特征在于:所述导热体呈柱形结构,所述柱形结构具有相对设置的第一端面和第二端面,所述第一端口、所述第二端口分别开设于所述导热体的第一端面。

3.根据权利要求2所述的电池包焊接用冷却结构,其特征在于:所述导热通道开设于所述导热体靠近外表面的位置。

4.根据权利要求2所述的电池包焊接用冷却结构,其特征在于:所述导热通道呈u型通道,所述u型通道的两端分别为所述第一端口、所述第二端口。

5.根据权利要求2所述的电池包焊接用冷却结构,其特征在于:所述导热通道呈螺旋通道。

6.根据权利要求5所述的电池包焊接用冷却结构,其特征在于:所述导热通道包括:

7.根据权利要求6所述的电池包焊接用冷却结构,其特征在于:所述螺旋段开设于所述导热体靠近外表面的位置,所述直线段开设于所述导热体的中心位置,所述直线段沿所述导热体的中心轴线延伸。

8.根据权利要求1-7中任一项所述的电池包焊接用冷却结构,其特征在于,还包括:

9.根据权利要求8所述的电池包焊接用冷却结构,其特征在于:还包括冷却设备,所述冷却设备的出口与所述进液管的进口连通,所述冷却设备的进口与所述出液管的出口连通。

10.一种焊接设备,其特征在于:包括权利要求1-9中任一项所述的电池包焊接用冷却结构。

技术总结

本申请涉及电池生产技术领域,尤其涉及电池包焊接用冷却结构及焊接设备,包括导热体和冷却介质,导热体内设置有导热通道,导热通道具有第一端口和第二端口,第一端口与第二端口相连通;冷却介质用于从第一端口流至第二端口。冷却介质在导热通道中流动时,冷却介质吸收导热体的热量,冷却介质温度升高,导热体温度降低;进而维持导热体的温度始终处于较低的状态,从而能够不断地吸收焊道位置的中央套筒与下壳体横梁的热量,降低焊道位置与非焊道位置的温度差,避免中央套筒因温度差向内侧收缩,能够有效改善在下壳体焊接过程,因零件之间的温度差导致的焊接变形。

技术研发人员:徐海鹏

受保护的技术使用者:蜂巢能源科技股份有限公司

技术研发日:20240612

技术公布日:2025/3/20

- 还没有人留言评论。精彩留言会获得点赞!