一种旋压工装的制作方法

本技术涉及一种旋压工装。

背景技术:

1、水套机壳毛坯经过后工序机加工后制成成品水套机壳,是汽车电机的组成部分,水套机壳是上端直径小,下端直径大,且壁厚在5mm-10mm的圆桶形零件,使用时,将水套机壳装在电机内部,定子铁心总成在水套机壳中,水套机壳的两端面分别与前端盖和后端盖连接和固定,冷却液经过冷却系统通入水套机壳对电机进行冷却降温,采用水套机壳通入冷却液降温保证电机温度不过高,保护整个电机的使用安全,延长电机的使用寿命,降低电机因过热造成的烧毁失效。

2、水套机壳在生产加工过程中,传统工艺通常是通过铸造一个圆柱形水套机壳毛坯,然后经过机加工车削所有表面轮廓,再经过加工中心加工安装孔,做成成品。首先铸造本身就是一个能耗高,污染大的行业,有悖于国家近年来提倡的环保理念,再者铸造毛坯通常在该产品中材料利用率非常低,通常在30%以下,并且在机加工车削表面轮廓时,由于铸造余量大,需要车削大量废料,造成车刀大量磨损,加工节拍太慢,不利于流水线生产,最后一点,铸造原材料本身有气孔,缩松,微裂纹等缺陷,对产品的使用寿命大打折扣,造成售后市场频繁换新,对人力,物力,财力都是极大的浪费。

技术实现思路

1、本实用新型的目的在于提供一种旋压工装,设于旋压机上用于成型水套机壳毛坯。

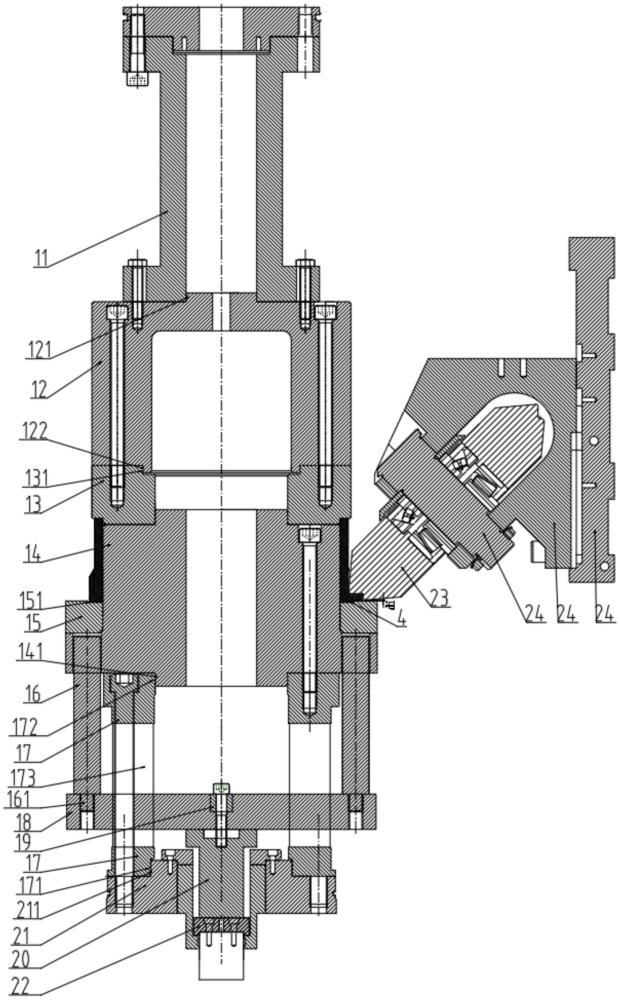

2、本实用新型的技术方案为:一种旋压工装,设于旋压机上用于成型水套机壳毛坯;所述旋压工装包括用于与旋压机上连接座连接的上连接盘、上芯模、下芯模、顶出器、顶料杆、用于与旋压机下连接座连接的下连接盘、顶料板一、顶料板二、连接块、旋轮;所述上连接盘与上芯模连接;下芯模与下连接盘连接;顶出器装在下芯模外侧成型型面处;所述顶料板一和顶料板二成十字型交叉排布,中间交汇处连接,并与下端的连接块连接在一起;顶料板一和顶料板二两端均连接有顶料杆;下连接盘中部在十字形四个方位挖空做成让位孔以使顶料板一和顶料板二在让位孔里随旋压机顶出机构升降从而完成退料;所述下芯模上设有便于顶料杆上端穿过以在退料时推动顶出器向上进给的通孔。所述上连接座的内孔与上连接盘上端止口两者间隙配合,保证上连接盘与上连接座中心重合,两者配合间隙在0.01mm-0.05mm之间。所述上连接盘下端止口与上芯模上端止口间隙配合,保证上连接盘与上芯模中心重合,两者配合间隙在0.01mm-0.05mm之间。所述下连接座上端止口与下连接盘下端止口两者间隙配合,保证下连接盘与下连接座中心重合,两者配合间隙在0.01mm-0.05mm之间。所述下连接盘上端止口与下芯模下端止口间隙配合,保证下连接盘与下芯模中心重合,两者配合间隙在0.01mm-0.05mm之间。所述顶出器与下芯模两者间隙配合,配合间隙在0.01mm-0.05mm之间。所述顶料板一和顶料板二夹角为90°±0.25°。旋轮装在旋压机旋轮座上,在旋压机侧缸液压私服系统驱动下,旋轮可实现径向进给和退回、垂直方向进给和退回,完成整个旋压加工过程。所述旋轮型面由上刀背、成型圆弧、成型面、限料圆弧、限料型面、过渡圆弧、下刀背组成,其中上刀背与水平面的夹角为40°±0.1°,成型圆弧半径为2.5±0.1mm,成型面与水平面的夹角为45°±0.05°,限料圆弧半径为1±0.1mm,限料型面与水平面的夹角为45°±0.1°,过渡圆弧半径为4±0.1mm,下刀背与水平面的夹角为40°±0.1°。所述下芯模工作面有一个斜度,斜度起点在工作面一半的位置,该斜度为0.25°±0.05°,在斜度和上端面连接处用圆弧光滑过渡。所述上芯模工作面有一个斜度,斜度起点在工作面一半的位置,该斜度为3°±0.25°,在斜度和下端面连接处用圆弧光滑过渡。

3、与现有技术相比,本实用新型所提供的旋压工装,设于旋压机上用于成型水套机壳毛坯,具有如下优点:1:便于原材料的成型;2:使得水套机壳毛坯成型过程中没有废料产出,材料利用率提高50%以上;3:上下芯模工作面上斜度的设置,便于加工产品的拿放;4:顶出器模块化设计,便于不同产品的快速切换;5、相对铸造机加,旋压成型低能耗、零污染,且加工节拍快,加工节拍可提速90%以上。

技术特征:

1.一种旋压工装,其特征在于:设于旋压机上用于成型水套机壳毛坯;所述旋压工装包括用于与旋压机上连接座(11)连接的上连接盘(12)、上芯模(13)、下芯模(14)、顶出器(15)、顶料杆(16)、用于与旋压机下连接座(21)连接的下连接盘(17)、顶料板一(18)、顶料板二(19)、连接块(20)、旋轮(23);所述上连接盘(12)与上芯模(13)连接;下芯模(14)与下连接盘(17)连接;顶出器(15)装在下芯模(14)外侧成型型面处;所述顶料板一(18)和顶料板二(19)成十字型交叉排布,中间交汇处连接,并与下端的连接块(20)连接在一起;顶料板一(18)和顶料板二(19)两端均连接有顶料杆(16);下连接盘(17)中部设有让位孔(173)以使顶料板一(18)和顶料板二(19)在让位孔里随旋压机顶出机构(22)升降;所述下芯模(14)上设有便于顶料杆上端穿过以在退料时推动顶出器(15)向上进给的通孔。

2.根据权利要求1所述的旋压工装,其特征在于:所述上连接座(11)的内孔与上连接盘上端止口(121)两者间隙配合,保证上连接盘(12)与上连接座中心重合,两者配合间隙在0.01mm-0.05mm之间。

3.根据权利要求1所述的旋压工装,其特征在于:所述上连接盘下端止口(122)与上芯模上端止口(131)间隙配合,保证上连接盘(12)与上芯模(13)中心重合,两者配合间隙在0.01mm-0.05mm之间。

4.根据权利要求1所述的旋压工装,其特征在于:所述下连接座上端止口(211)与下连接盘下端止口(171)两者间隙配合,保证下连接盘(17)与下连接座中心重合,两者配合间隙在0.01mm-0.05mm之间。

5.根据权利要求1所述的旋压工装,其特征在于:所述下连接盘上端止口(172)与下芯模下端止口(141)间隙配合,保证下连接盘(17)与下芯模(14)中心重合,两者配合间隙在0.01mm-0.05mm之间。

6.根据权利要求1所述的旋压工装,其特征在于:所述顶出器(15)与下芯模(14)两者间隙配合,配合间隙在0.01mm-0.05mm之间。

7.根据权利要求1所述的旋压工装,其特征在于:所述顶料板一(18)和顶料板二(19)夹角为90°±0.25°。

8.根据权利要求1所述的旋压工装,其特征在于:所述旋轮(23)型面由上刀背(231)、成型圆弧(232)、成型面(233)、限料圆弧(234)、限料型面(235)、过渡圆弧(236)、下刀背(237)组成,其中上刀背(231)与水平面的夹角为40°±0.1°,成型圆弧(232)半径为2.5±0.1mm,成型面(233)与水平面的夹角为45°±0.05°,限料圆弧(234)半径为1±0.1mm,限料型面(235)与水平面的夹角为45°±0.1°,过渡圆弧(236)半径为4±0.1mm,下刀背(237)与水平面的夹角为40°±0.1°。

9.根据权利要求1所述的旋压工装,其特征在于:所述下芯模(14)工作面有一个斜度,斜度起点在工作面一半的位置,该斜度为0.25°±0.05°,在斜度和上端面连接处用圆弧光滑过渡。

10.根据权利要求1所述的旋压工装,其特征在于:所述上芯模(13)工作面有一个斜度,斜度起点在工作面一半的位置,该斜度为3°±0.25°,在斜度和下端面连接处用圆弧光滑过渡。

技术总结

一种旋压工装,包括用于与旋压机上连接座连接的上连接盘、用于与旋压机下连接座连接的下连接盘、旋轮;上连接盘与上芯模连接;下芯模与下连接盘连接;顶出器装在下芯模外侧成型型面处;顶料板一和顶料板二成十字型交叉排布,中间交汇处连接,并与下端的连接块连接;顶料板一和顶料板二两端均连接有顶料杆;下连接盘中部设有让位孔以使顶料板一和顶料板二在让位孔里随旋压机顶出机构升降;下芯模上设有便于顶料杆上端穿过以在退料时推动顶出器向上进给的通孔。上下芯模工作面上设置斜度,便于加工产品的拿放;顶出器,便于不同产品的快速切换;本技术设于旋压机上用于成型水套机壳毛坯,成型过程无废料产出,提高材料利用率。

技术研发人员:周欧亚,鄢荣清,潘从勇,贾锋,刘惠

受保护的技术使用者:东风襄阳旋压技术有限公司

技术研发日:20240628

技术公布日:2025/4/7

- 还没有人留言评论。精彩留言会获得点赞!