一种接料码料工装的制作方法

本技术涉及汽车零部件生产工装,具体涉及到一种用于汽车大型零部件冲压生产过程自动化接料并可整体固定移送的码料工装。

背景技术:

1、随着科技的发展,技术的进步与革新,汽车产品日新月异,也对冲压件、紧固件产品提出了更高的技术要求;在汽车零部件的生产加工的过程中,汽车车型迭代速度快,零部件结构复杂且设变较多,加工工序较多,常使用人工手动操作,生产效率低,生产同步性差,人力成本较高,受员工熟练度影响产量,波动性大且生产过程安全性较低,易发生安全事故。

2、在各类汽车零部件中,对于大型冲压件无论是级进冲压加工还是自动化连续冲压加工,难免因为设备负载及模具加工能力限制需要将已加工完成的产品码放整齐后移送至另一加工工位进行连续加工生产或单工序加工生产。在这过程中,常需要操作人员将装有加工完成后的产品的料箱移至下一加工工位并将产品搬运码放至下一加工工序的待料工位,该过程往往消耗较多人工工时,增加了整个生产过程的生产成本。

3、因此,设计一种冲压生产过程自动化接料码料的工装是有必要的。

技术实现思路

1、本实用新型的目的在于提供一种结构简单可靠,用于冲压生产过程自动化接料并可整体固定移送的码料工装,以解决现有的技术问题。

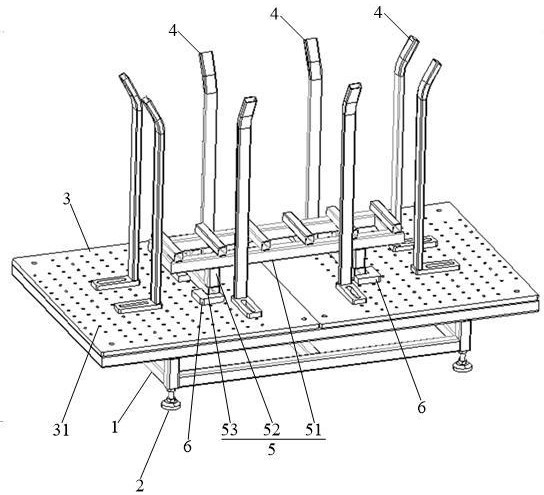

2、为达到上述目的,本实用新型提供一种接料码料工装,用于汽车大型零部件冲压生产,所述接料码料工装包括两块可调节限位安装板、多个料片挡料限位块、活动接料支架和四个接料支架固定限位块,所述可调节限位安装板为开设多个连接孔的平板,所述料片挡料限位块包括一柱体和与所述柱体呈90度连接且开设腰型孔的锁紧固定部,所述柱体远离所述锁紧固定部的一端为斜角柱体的接料斜面部用于接料,所述锁紧固定部的腰型孔通过螺杆固定连接所述连接孔;所述活动接料支架包括用于承接冲压件的框架部和用于支撑的四个支撑腿,所述四个支撑腿设置在所述框架部和所述可调节限位安装板之间;所述接料支架固定限位块为l型块体,所述四个接料支架固定限位块通过螺杆固定连接所述连接孔并且限位所述活动接料支架。

3、依照本实用新型较佳实施例所述的接料码料工装,所述接料码料工装还包括传感报警器,所述传感报警器设置在所述料片挡料限位块上用于在冲压件达到设定高度时发出警报。

4、依照本实用新型较佳实施例所述的接料码料工装,所述活动接料支架还包括加强支撑的两个支撑连接板,所述两个支撑连接板分别固定连接两个所述支撑腿。

5、依照本实用新型较佳实施例所述的接料码料工装,所述接料码料工装还包括安装支架和四个重型安装脚杯,所述安装支架为一框体,所述安装支架的上端连接所述两块可调节限位安装板,所述安装支架的下端连接所述四个重型安装脚杯。

6、本申请的设计理念是:为了减少产品在不同工位之间工序流转所消耗的人工工时,降低生产成本,本申请提出一种用于自动生产线或单冲生产后接料码料并可整体移动的接料码料工装,使不同工位间的生产工序能块速衔接,减少人工工时降低生产成本;结构简单可靠,可节约大量人工工时,依据产品尺寸特征及冲压模具的相关安装对接要求可应用于不同尺寸冲压产品。

7、本实用新型与现有技术相比,本实用新型具有以下优点:

8、第一、本申请接料码料工装结构简单,成本低廉,节约了人工工时和物流成本,增加了企业的市场竞争力;

9、第二、本申请接料码料工装结构灵活性强,可根据不同尺寸规格的产品更改产品固定码料位置,从而提升工装利用率针对不同规格的产品的下料运输过程都可使用。

10、当然,实施本申请内容的任何一个具体实施例,并不一定同时具有以上全部的技术效果。

技术特征:

1.一种接料码料工装,用于汽车大型零部件冲压生产,其特征在于,所述接料码料工装包括两块可调节限位安装板、多个料片挡料限位块、活动接料支架和四个接料支架固定限位块,所述可调节限位安装板为开设多个连接孔的平板,所述料片挡料限位块包括一柱体和与所述柱体呈90度连接且开设腰型孔的锁紧固定部,所述柱体远离所述锁紧固定部的一端为斜角柱体的接料斜面部用于接料,所述锁紧固定部的腰型孔通过螺杆固定连接所述连接孔;所述活动接料支架包括用于承接冲压件的框架部和用于支撑的四个支撑腿,所述四个支撑腿设置在所述框架部和所述可调节限位安装板之间;所述接料支架固定限位块为l型块体,所述四个接料支架固定限位块通过螺杆固定连接所述连接孔并且限位所述活动接料支架。

2.如权利要求1所述的接料码料工装,其特征在于,所述接料码料工装还包括传感报警器,所述传感报警器设置在所述料片挡料限位块上用于在冲压件达到设定高度时发出警报。

3.如权利要求2所述的接料码料工装,其特征在于,所述活动接料支架还包括加强支撑的两个支撑连接板,所述两个支撑连接板分别固定连接两个所述支撑腿。

4.如权利要求3所述的接料码料工装,其特征在于,所述接料码料工装还包括安装支架和四个重型安装脚杯,所述安装支架为一框体,所述安装支架的上端连接所述两块可调节限位安装板,所述安装支架的下端连接所述四个重型安装脚杯。

技术总结

本技术涉及一种接料码料工装,所述接料码料工装包括两块可调节限位安装板、多个料片挡料限位块、活动接料支架和四个接料支架固定限位块,所述可调节限位安装板开设多个连接孔,所述料片挡料限位块包括一柱体和与所述柱体呈90度连接且开设腰型孔的锁紧固定部,所述柱体远离所述锁紧固定部的一端为接料斜面部用于接料,所述锁紧固定部的腰型孔通过螺杆固定连接所述连接孔;所述活动接料支架包括用于承接冲压件的框架部和用于支撑的四个支撑腿;所述接料支架固定限位块为L型块体,所述四个接料支架固定限位块固定连接所述连接孔且限位所述活动接料支架。本申请结构简单,成本低廉,节约了人工工时和物流成本,增加企业的市场竞争力。

技术研发人员:王长土

受保护的技术使用者:长华控股集团股份有限公司

技术研发日:20240912

技术公布日:2024/10/24

- 还没有人留言评论。精彩留言会获得点赞!