一种微钛过共析钢轨及其制备方法与流程

[0001]

本发明涉及过共析钢轨制备技术领域,具体涉及一种微钛过共析钢轨及其制备方法。

背景技术:

[0002]

我国铁路从上世纪80年代开始发展重载运输,起步较晚但发展迅速。自2006年以来,随着大秦线2万吨组合列车的大量开行及23t轴重通用货车在全路推广使用,我国铁路的重载运输已形成两种主要模式:

①

在重载运煤专线大秦线及其相邻衔接线路上开行万吨单元列车和万吨、2万吨组合列车;

②

在京广、京沪、京哈、陇海等既有主要繁忙干线上开行一万吨级的整列式重载列车。随着我国铁路的发展,重载运输技术有待进一步推广。

[0003]

未来我国铁路主要以“客运高速”,“货运重载”为中国铁路建设新重点。主要方向是:一是专用货运重载铁路改造和新建;二是“四纵四横”客运专线逐步建成后,既有的客货混运铁路将逐步改造为重载铁路、以货运为主。

[0004]

目前,我国重载线路主要有大秦线重载铁路、山西中南部铁路通道和神华集团铁路。三条重载铁路均为煤运专列,列车轴重≥25吨,年运量≥1亿吨以上。三条线路均由产煤重点,沿山林运至中国东部及沿海区域,山地线路曲线半径大部分均≤800m。大轴重和小半径曲线对钢轨使用性能要求较高,跟换频次也较高。以目前应用最好的u78crv(r)75kg/m钢轨为例,曲线半径通常使用周期为2年,直线路线常成≥5年。

[0005]

列车轨道需要经常维修和大修,确保行车安全、平稳,按规定的速度运行。重载运输条件下的轨道与一般轨道相比,从国外来看,承受列车轴重由原来的10多吨增加到25t,以致最大达到35t;列车牵引总重,从原来的1000多吨增加到最大数万吨。因此加剧轨道部件的损坏、道床残余变形的积累,严重影响行车安全。

技术实现要素:

[0006]

本发明的目的是为了克服现有技术存在的现有的重载铁路钢轨的使用寿命较短,严重影响行车安全的问题,提供一种微钛过共析钢轨及其制备方法,该方法通过合理控制rh真空处理的条件以及根据钢液中的氮含量添加适量的钛铁,使制备的微钛过共析钢轨的强度和韧性指标得到提高的同时,使用寿命也得到大幅度提高,能够满足轴重大于25吨、曲线半径小于800m重载铁路线路的使用需求。

[0007]

为了实现上述目的,本发明一方面提供了一种微钛过共析钢轨的制备方法,该方法包括转炉冶炼、lf精炼、rh真空处理、保护浇铸、冷却、加热炉加热、轧制、热处理和后处理;

[0008]

其中,在rh真空处理过程中,控制真空处理时间≥20min,真空度≤300pa的处理时间≥15min;并且,在rh真空处理过程中,根据钢液中氮的含量,添加20-60kg钛铁,具体添加过程为:当钢液中氮的含量为20-25ppm时,添加60kg钛铁;当钢液中氮的含量为25-30ppm时,添加50kg钛铁;当钢液中氮的含量为30-35ppm时,添加40kg钛铁;当钢液中氮的含量为

35-40ppm时,添加30kg钛铁;当钢液中氮的含量为40-45ppm时,添加20kg钛铁;

[0009]

所述轧制过程采用11-15道次轧制;所述热处理过程利用轧制余热以1-4℃/s的冷却速度进行强制冷却。

[0010]

优选地,在加热炉加热过程中,钢坯加热温度为1230-1280℃;均热段保温时间为150-240min。

[0011]

优选地,所述后处理包括矫直、探伤和加工。

[0012]

本发明另一方面提供了一种前文所述的方法制备的微钛过共析钢轨,以所述微钛过共析钢轨的总重量为基准,所述微钛过共析钢轨含有0.8-1.2重量%的c、0.1-0.8重量%的si、0.4-1.3重量%的mn、0.002-0.02重量%的p、0.001-0.7重量%的cr、0.001-0.12重量%的v、0.001-0.004重量%的al、余量的fe和s以及不可避免的杂质。

[0013]

优选地,所述微钛过共析钢轨中氢的含量≤2ppm。

[0014]

优选地,所述微钛过共析钢轨中氧的含量≤20ppm。

[0015]

优选地,所述微钛过共析钢轨中氮的含量≤60ppm。

[0016]

优选地,所述微钛过共析钢轨中氮的含量≤45ppm。

[0017]

优选地,所述微钛过共析钢轨中mo的含量为0.01-0.02重量%。

[0018]

优选地,所述微钛过共析钢轨中sn的含量为0.001-0.02重量%。

[0019]

优选地,所述微钛过共析钢轨中cu的含量为0.05-0.15重量%。

[0020]

优选地,所述微钛过共析钢轨中as的含量为0.01-0.02重量%。

[0021]

本发明通过合理控制rh真空处理的条件,根据钢液中的氮含量添加适量的钛铁,并配合保护浇铸、钢坯奥氏体均匀化、11-15道次轧制以及利用轧制余热施加1-4℃/s的强制冷却风压,使制备的微钛过共析钢轨的强度和韧性指标得到提高的同时,使用寿命也得到大幅度提高,能够满足轴重大于25吨、曲线半径小于800m重载铁路线路的使用需求。

[0022]

本发明得到的微钛过共析钢轨圆角下5-15mm抗拉强度≥1450mpa,延伸率≥12%,-20℃低温断裂韧性≥38mpa

×

m

0.5

。疲劳裂纹扩展速率在δk=10mpa

×

m

0.5

时,da/dn≤8m/gc,δk=13.5mpa

×

m

0.5

时,da/dn≤22m/gc,特别适宜轴重大于25吨曲线半径小于800m重载铁路线路。

附图说明

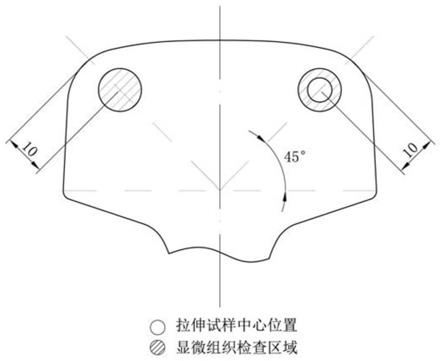

[0023]

图1是拉伸和金相试样取样位置示意图;

[0024]

图2是断裂韧性试样取样位置示意图;

[0025]

图3是疲劳裂纹扩展速率试样取样位置示意图。

具体实施方式

[0026]

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

[0027]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0028]

发明人发现:

①

现有珠光体类钢轨,因生产工艺和材料限制,最大抗拉强度为1380mpa,很难进一步提高强度,满足高强线路使用要求。通过提高钢轨碳含量至0.8-1.2%,并辅以si、mn、cr、v等合金进行精确调控,可以得到过共析钢轨。

[0029]

②

钢中存在的微量细小的tin,主要在mns富集具体,细化mns夹杂。同时,ti(n,c)呈弥散分布时,既能起到氢陷阱的作用,大幅提高钢轨的安全使用寿命;又能起到抵抗位错运行,起到弥散强化的作用,提高钢轨屈服强度和韧性,最后提高钢轨的疲劳使用寿命。

[0030]

③

过共析钢轨在平衡态相变过程中,会沿晶界析出脆性二次渗碳体,降低钢轨韧性。通过添加微量的钛,形成tis和ti-mn-s可以形成相变形核点,降低晶界脆性二次渗碳体的析出。

[0031]

④

过共析钢轨中以mns为核心,tis为外围析出的复合结构,在1230-1280℃和150-240min长时间高温加热过程中,充分扩散形成细小弥散的质点。再通过11-15道次反复轧制,钢中以mns为核心,tis为外围的夹杂物反复揉搓,内部mns变形,外围tis碎化,降低mns夹杂尺寸和分散夹杂物。

[0032]

⑤

过共析钢轨经过11-15道次反复轧制后,利用轧制余热施加1-4℃/s的强制冷却风压,既快速抑制晶界二次渗碳体的析出,又可以有效抑制mns和tis复合夹杂的变形长大,起到进一步固化细小弥散夹杂物的作用。

[0033]

⑥

过共析钢轨中,需要相应的合金元素、微量元素和气体含量的有效精确调控,方能有效抑制晶界二次渗碳体的析出和高疲劳寿命的要求。

[0034]

基于以上研究思路,发明人完成了本发明。

[0035]

本发明一方面提供了一种微钛过共析钢轨的制备方法,该方法包括转炉冶炼、lf精炼、rh真空处理、保护浇铸、冷却、加热炉加热、轧制、热处理和后处理;

[0036]

其中,在rh真空处理过程中,控制真空处理时间≥20min,真空度≤300pa的处理时间≥15min;并且,在rh真空处理过程中,根据钢液中氮的含量,添加20-60kg钛铁,具体添加过程为:当钢液中氮的含量为20-25ppm时,添加60kg钛铁;当钢液中氮的含量为25-30ppm时,添加50kg钛铁;当钢液中氮的含量为30-35ppm时,添加40kg钛铁;当钢液中氮的含量为35-40ppm时,添加30kg钛铁;当钢液中氮的含量为40-45ppm时,添加20kg钛铁;

[0037]

所述轧制过程采用11-15道次轧制;所述热处理过程利用轧制余热以1-4℃/s的冷却速度进行强制冷却。

[0038]

本发明中,在具体实施方式中,所述钛铁为40钛铁,含有0.35-0.45质量%的钛。

[0039]

本发明所述的方法通过合理控制rh真空处理的条件,根据钢液中的氮含量添加适量的钛铁,并配合保护浇铸、钢坯奥氏体均匀化(加热炉加热)、11-15道次轧制以及利用轧制余热施加1-4℃/s的强制冷却风压,使制备的微钛过共析钢轨的强度和韧性指标得到提高的同时,使用寿命也得到大幅度提高,能够满足轴重大于25吨、曲线半径小于800m重载铁路线路的使用需求。

[0040]

在本发明中,如无特别说明,转炉冶炼、lf精炼、rh真空处理、保护浇铸、冷却、加热炉加热、轧制、热处理和后处理的相关操作均可以为本领域的常规操作,只要制备的钢轨能达到本发明所述的技术效果即可。

[0041]

在具体实施方式中,在rh真空处理过程中,可以控制真空处理时间为20-40min,真空度≤300pa的处理时间为15-35min。

[0042]

在具体实施方式中,在rh真空处理过程中,当钢液中氮的含量为20ppm、21ppm、22ppm、23ppm、24ppm、25ppm以及这些点值中任意两个所构成范围中的任意值时,添加60kg钛铁;当钢液中氮的含量为25ppm、26ppm、27ppm、28ppm、29ppm、30ppm以及这些点值中任意两个所构成范围中的任意值时,添加50kg钛铁;当钢液中氮的含量为30ppm、31ppm、32ppm、33ppm、34ppm、35ppm以及这些点值中任意两个所构成范围中的任意值时,添加40kg钛铁;当钢液中氮的含量为35ppm、36ppm、37ppm、38ppm、39ppm、40ppm以及这些点值中任意两个所构成范围中的任意值时,添加30kg钛铁;当钢液中氮的含量为40ppm、41ppm、42ppm、43ppm、44ppm、45ppm以及这些点值中任意两个所构成范围中的任意值时,添加20kg钛铁。当钢液中氮的含量>45ppm时,不添加钛铁。

[0043]

为了快速抑制钢轨晶界二次渗碳体的析出,同时有效抑制mns和tis复合夹杂的变形长大,提高钢轨疲劳使用寿命,需要合理控制轧制过程和热处理过程。

[0044]

在具体实施方式中,所述轧制过程可以采用11、12、13、14或15道次轧制。

[0045]

在具体实施方式中,所述热处理过程可以利用轧制余热以1℃/s、1.5℃/s、2℃/s、2.5℃/s、3℃/s、3.5℃/s或4℃/s的冷却速度进行强制冷却。

[0046]

在本发明所述的方法中,为了提高钢轨的综合性能,必须合理控制加热炉加热过程。

[0047]

在加热炉加热过程中,钢坯加热温度为1230-1280℃;均热段保温时间为150-240min。

[0048]

在具体实施方式中,钢坯加热温度可以为1230℃、1235℃、1240℃、1245℃、1250℃、1255℃、1260℃、1265℃、1270℃、1275℃或1280℃。

[0049]

在具体实施方式中,均热段保温时间可以为150min、160min、170min、180min、190min、200min、210min、220min、230min或240min。

[0050]

在本发明所述的方法中,所述后处理过程可以为本领域的常规选择。在具体实施方式中,所述后处理包括矫直、探伤和加工。

[0051]

本发明另一方面提供了一种前文所述的方法制备的微钛过共析钢轨,以所述微钛过共析钢轨的总重量为基准,所述微钛过共析钢轨含有0.8-1.2重量%的c、0.1-0.8重量%的si、0.4-1.3重量%的mn、0.002-0.02重量%的p、0.001-0.7重量%的cr、0.001-0.12重量%的v、0.001-0.004重量%的al、余量的fe和s以及不可避免的杂质。

[0052]

本发明所述的微钛过共析钢轨,强度和韧性指标得到提高的同时,使用寿命也得到大幅度提高,能够满足轴重大于25吨、曲线半径小于800m重载铁路线路的使用需求。

[0053]

本发明得到的微钛过共析钢轨中含有氢、氧、氮等气体成分,为了提高钢轨的综合性能,需要将这些化学成分的含量控制在较小的范围内。

[0054]

在本发明中,所述微钛过共析钢轨中氢的含量≤2ppm。在优选实施方式中,所述微钛过共析钢轨中氢的含量≤1.8ppm。

[0055]

在本发明中,所述微钛过共析钢轨中氧的含量≤20ppm。在优选实施方式中,所述微钛过共析钢轨中氧的含量≤18ppm。

[0056]

在本发明中,所述微钛过共析钢轨中氮的含量≤60ppm。在优选实施方式中,所述微钛过共析钢轨中氮的含量≤45ppm。

[0057]

在本发明中,所述微钛过共析钢轨中mo的含量为0.01-0.02重量%。在具体实施方

式中,所述微钛过共析钢轨中mo的含量可以为0.01重量%、0.012重量%、0.014重量%、0.016重量%、0.018重量%、0.02重量%以及这些点值中任意两个所构成范围中的任意值。

[0058]

在本发明中,所述微钛过共析钢轨中sn的含量为0.001-0.02重量%。在具体实施方式中,所述微钛过共析钢轨中sn的含量可以为0.001重量%、0.005重量%、0.01重量%、0.011重量%、0.012重量%、0.013重量%、0.014重量%、0.015重量%、0.016重量%、0.017重量%、0.018重量%、0.019重量%、0.02重量%以及这些点值中任意两个所构成范围中的任意值。

[0059]

在本发明中,所述微钛过共析钢轨中cu的含量为0.05-0.15重量%。在具体实施方式中,所述微钛过共析钢轨中cu的含量可以为0.05重量%、0.06重量%、0.07重量%、0.08重量%、0.09重量%、0.1重量%、0.11重量%、0.12重量%、0.13重量%、0.14重量%、0.15重量%以及这些点值中任意两个所构成范围中的任意值。

[0060]

在本发明中,所述微钛过共析钢轨中as的含量为0.01-0.02重量%。在具体实施方式中,所述微钛过共析钢轨中as的含量可以为0.01重量%、0.011重量%、0.012重量%、0.013重量%、0.014重量%、0.015重量%、0.016重量%、0.017重量%、0.018重量%、0.019重量%、0.02重量%以及这些点值中任意两个所构成范围中的任意值。

[0061]

本发明所述的微钛过共析钢轨圆角下5-15mm抗拉强度≥1450mpa,延伸率≥12%,-20℃低温断裂韧性≥38mpa

×

m

0.5

。疲劳裂纹扩展速率在δk=10mpa

×

m

0.5

时,da/dn≤8m/gc,δk=13.5mpa

×

m

0.5

时,da/dn≤22m/gc,特别适宜轴重大于25吨曲线半径小于800m重载铁路线路。

[0062]

以下将通过实施例对本发明进行详细描述,但本发明的保护范围并不仅限于此。

[0063]

本发明实施例和对比例用于说明微钛过共析钢轨的制备过程,得到的成品钢轨中含有相同的化学成分,具体成分及含量如表1和表2所示。

[0064]

表1

[0065][0066]

表2

[0067][0068]

实施例1

[0069]

制备微钛过共析钢轨的过程包括转炉冶炼、lf精炼、rh真空处理、保护浇铸、冷却、加热炉加热、轧制、热处理和矫直、探伤和加工;

[0070]

其中,在rh真空处理过程中,控制真空处理时间为40min,真空度≤300pa的处理时

间为35min;并且,在rh真空处理过程中,钢液中氮的含量为23ppm,添加60kg钛铁;

[0071]

在加热炉加热过程中,钢坯加热温度为1250℃,均热段保温时间为200min;加热后,所述轧制过程采用12道次轧制;轧制完成后,所述热处理过程利用轧制余热以3℃/s的冷却速度进行强制冷却。

[0072]

实施例2

[0073]

制备微钛过共析钢轨的过程包括转炉冶炼、lf精炼、rh真空处理、保护浇铸、冷却、加热炉加热、轧制、热处理和矫直、探伤和加工;

[0074]

其中,在rh真空处理过程中,控制真空处理时间为35min,真空度≤300pa的处理时间为30min;并且,在rh真空处理过程中,钢液中氮的含量为27ppm,添加50kg钛铁;

[0075]

在加热炉加热过程中,钢坯加热温度为1230℃,均热段保温时间为220min;加热后,所述轧制过程采用11道次轧制;轧制完成后,所述热处理过程利用轧制余热以2℃/s的冷却速度进行强制冷却。

[0076]

实施例3

[0077]

制备微钛过共析钢轨的过程包括转炉冶炼、lf精炼、rh真空处理、保护浇铸、冷却、加热炉加热、轧制、热处理和矫直、探伤和加工;

[0078]

其中,在rh真空处理过程中,控制真空处理时间为30min,真空度≤300pa的处理时间为25min;并且,在rh真空处理过程中,钢液中氮的含量为32ppm,添加40kg钛铁;

[0079]

在加热炉加热过程中,钢坯加热温度为1260℃,均热段保温时间为150min;加热后,所述轧制过程采用14道次轧制;轧制完成后,所述热处理过程利用轧制余热以1℃/s的冷却速度进行强制冷却。

[0080]

实施例4

[0081]

制备微钛过共析钢轨的过程包括转炉冶炼、lf精炼、rh真空处理、保护浇铸、冷却、加热炉加热、轧制、热处理和矫直、探伤和加工;

[0082]

其中,在rh真空处理过程中,控制真空处理时间为25min,真空度≤300pa的处理时间为20min;并且,在rh真空处理过程中,钢液中氮的含量为37ppm,添加30kg钛铁;

[0083]

在加热炉加热过程中,钢坯加热温度为1280℃,均热段保温时间为180min;加热后,所述轧制过程采用15道次轧制;轧制完成后,所述热处理过程利用轧制余热以4℃/s的冷却速度进行强制冷却。

[0084]

实施例5

[0085]

制备微钛过共析钢轨的过程包括转炉冶炼、lf精炼、rh真空处理、保护浇铸、冷却、加热炉加热、轧制、热处理和矫直、探伤和加工;

[0086]

其中,在rh真空处理过程中,控制真空处理时间为20min,真空度≤300pa的处理时间为15min;并且,在rh真空处理过程中,钢液中氮的含量为43ppm,添加20kg钛铁;

[0087]

在加热炉加热过程中,钢坯加热温度为1270℃,均热段保温时间为240min;加热后,所述轧制过程采用13道次轧制;轧制完成后,所述热处理过程利用轧制余热以2.5℃/s的冷却速度进行强制冷却。

[0088]

对比例1

[0089]

按照实施例5的方法实施,不同的是,在rh真空处理过程中,控制真空处理时间为10min,真空度≤300pa的处理时间为10min;并且,在rh真空处理过程中,钢液中氮的含量为

55ppm,不添加钛铁。

[0090]

对比例2

[0091]

按照实施例5的方法实施,不同的是,在rh真空处理过程中,向钢液中添加30kg钛铁。

[0092]

对比例3

[0093]

按照实施例4的方法实施,不同的是,在rh真空处理过程中,向钢液中添加50kg钛铁。

[0094]

对比例4

[0095]

按照实施例5的方法实施,不同的是,加热后,所述轧制过程采用9道次轧制。

[0096]

测试例

[0097]

对实施例和对比例中制备的成品钢轨按照图1所示位置进行拉伸试样取样,测试拉伸性能,测试方法为:gb/t228.1金属拉伸试样测试方法,测试结果如表3所示。

[0098]

对实施例和对比例中制备的成品钢轨按照图2所示位置进行断裂韧性试样取样,测试-20℃低温断裂韧性。测试方法为:在-20℃测试温度下,在instron 8801电液伺服材料试验机中,采用gb/t 4161-2007检验标准进行检验;检验前,疲劳预制裂纹时,跨距s=4w、正弦波、f=30/35hz,r=0.1、δk控制pre-crack initial k

max

=23mpa

×

m

0.5

,pre-crack final kmax=18mpa

×

m

0.5

,环境温度为22-23℃;测试时,跨距s=4w,位移控制,加载速率v=0.9mm/min。检验结果如表4所示。

[0099]

对实施例和对比例中制备的成品钢轨按照图3所示位置进行疲劳裂纹扩展速率试样取样。测试方法为:在室温状态下,在instron 8801电液伺服材料试验机中,采用gb/t 6398-2017检验标准进行检验;试样加工预裂纹和整体刀口,跨距s=4w,载荷控制,载荷比r=0.5,正弦波形,加载频率f=30hz。检验结果如表5所示。

[0100]

表3

[0101][0102]

表4

[0103]

编号kic,mpa

×

m

0.5

实施例138.1实施例238.5实施例339.1实施例439.2实施例539.5对比例136.0对比例236.5对比例337.0对比例436.5

[0104]

表5

[0105][0106][0107]

本发明所述的微钛过共析钢轨圆角下5-15mm抗拉强度≥1450mpa,延伸率≥12%;-20℃低温断裂韧性≥38mpa

×

m

0.5

;疲劳裂纹扩展速率在δk=10mpa

×

m

0.5

时,da/dn≤8m/gc,δk=13.5mpa

×

m

0.5

时,da/dn≤22m/gc,特别适宜轴重大于25吨曲线半径小于800m重载铁路线路,可见,采用本发明所述的方法制备的微钛过共析钢轨,强度和韧性指标得到提高的同时,使用寿命也得到大幅度提高,能够满足轴重大于25吨、曲线半径小于800m重载铁路线路的使用需求。

[0108]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1