一种采用热熔胶辅助的飞机结构件小孔的激光冲击强化方法

1.本发明涉及激光冲击强化技术领域,具体涉及一种采用热熔胶辅助的飞机结构件小孔的激光冲击强化方法。

背景技术:

2.在飞机零件的组装过程中,不同的零部件采用铆钉的方式连接,因此飞机结构件存在着大量的铆钉孔。在装配和使用过程中,孔周围位置是典型的应力集中区域,承受较高的循环外载荷,因此属于疲劳薄弱结构,在外部载荷的作用下孔周围位置容易产生疲劳微裂纹,影响飞机的使用性能。激光冲击强化技术是一种新兴的表面处理技术,由于其强化效果好、可控性强、无热影响区等优点非常适合飞机结构件小孔的强化。其原理为通过使用高能短脉冲激光辐照在孔结构表面的牺牲层上,牺牲层吸收激光能量产生等离子冲击波并由孔周围结构表面向内部传播,高压冲击波使材料表面产生高密度位错并形成残余压应力,残余压应力能一定程度上平衡外部载荷,提高裂纹产生的外部载荷阈值,延缓裂纹扩展的速率,从而提高小孔结构的使用寿命,保证飞机结构件的可靠性。

3.但是用现有技术强化飞机结构件小孔时,由于牺牲层悬空粘贴在孔上方,激光辐照产生的冲击波容易使牺牲层破损,这使得牺牲层无法起到保护材料的作用,导致激光照到小孔内壁形成烧蚀,降低小孔结构质量。并且在强化小孔端面时,冲击波压力会导致小孔内壁凸起,从而产生残余拉应力,形成新的薄弱位置,影响小孔结构的使用寿命。

技术实现要素:

4.针对现有技术中飞机结构件小孔激光冲击强化牺牲层易破损、孔内壁中心形成较高残余拉应力的不足之处,本发明提供一种采用热熔胶辅助的飞机结构件小孔的激光冲击强化方法,该方法能够保证激光冲击强化小孔的强化效果。

5.为实现上述目的,本发明所采用的技术方案如下:

6.一种采用热熔胶辅助的飞机结构件小孔的激光冲击强化方法,该方法包括如下步骤:

7.(1)将带有若干小孔结构的工件放到超声波清洗机清洗,用氮气吹干后安装在夹具上,小孔结构的一个端面粘贴牺牲层;

8.(2)将小孔另一个端面朝上,使用胶枪向小孔内部注入液体热熔胶,所述热溶胶按重量百分含量计的组成为:乙烯-醋酸乙烯酯共聚物(eva)35-40%,萜烯树脂5-10%,c9石油树脂5-15%,石蜡5-10%,碳酸钙30-35%,邻苯二甲酸二丁酯0-8%,二氧化硅0-2%。胶枪功率为60-100w,待热熔胶凝固之后(凝固时间为3-5分钟)使用工具将小孔表面突出的热溶胶去除后,再粘贴牺牲层;

9.(3)对待强化区域施加约束层水膜,对小孔两个端面进行激光冲击强化,强化参数为:激光能量5-10j,光斑直径2-3mm,脉冲宽度15-20ns,频率1-5hz,水膜厚度1-2mm,搭接率25%-75%,冲击次数1-4次;

10.(4)工件激光冲击强化后去除牺牲层,使用小于小孔直径的金属工具去除小孔内的热熔胶。

11.步骤(1)中,所述小孔的直径为2-5mm。

12.步骤(1)和步骤(2)中,所述牺牲层为黑胶带或者铝箔,牺牲层粘贴区域超过小孔直径的5倍以上。

13.步骤(3)中,冲光冲击强化区域为小孔两个端面侧以小孔圆心为中心边长为小孔直径3倍的正方形区域。

14.本发明具有以下有益效果及优点:

15.1、热熔胶充分对小孔结构进行填充,从而对等离子冲击波进行约束防止其造成牺牲层破损而烧蚀小孔基体结构。

16.2、热熔胶对小孔结构起到支撑作用,防止小孔内壁凸起,减少孔内壁中心的残余拉应力。

17.3、本方法操作简单,不污染环境,凝固后的热熔胶易去除,对小孔结构激光冲击强化有着广泛的使用性。

附图说明

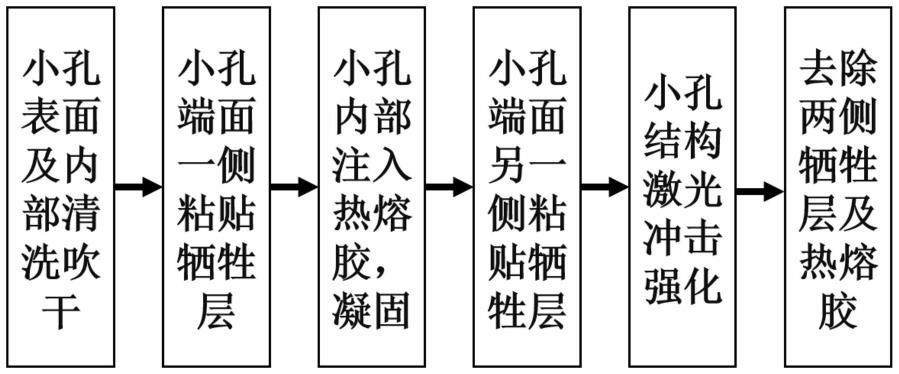

18.图1小孔结构加工工艺流程图。

19.图2强化后小孔结构内的热熔胶。

20.图3改进工艺前后胶带状态。

具体实施方式

21.下面结合附图及实施例对本发明做进一步的详细说明。

22.实施例1

23.本实施例为飞机结构件小孔激光冲击强化方法,操作流程如图1所示,具体过程如下:

24.1、针对带有直径5mm小孔结构的7050铝合金飞机工件放到超声波清洗机清洗,用氮气吹干后安装在夹具上,小孔一侧端面粘贴3m黑胶带,黑胶带粘贴区域超过小孔直径的5倍以上。

25.2、将小孔另一侧端面朝上,使用胶枪向小孔内部注入液体热熔胶,所述热溶胶按重量百分含量计的组成为:乙烯-醋酸乙烯酯共聚物(eva)35%,萜烯树脂10%,c9石油树脂15%,石蜡5%,碳酸钙30%,邻苯二甲酸二丁酯3%,二氧化硅2%。胶枪功率为60w,待热熔胶凝固之后使用小刀将突出小孔端面的热溶胶去除,再粘贴黑胶带。

26.3、对待强化区域施加约束层水膜,对小孔两侧端面进行激光冲击强化,强化参数为,激光能量7j,光斑直径3mm,脉冲宽度15ns,频率1hz,水膜厚度1mm,搭接率50%,冲击次数1次,强化区域为两侧以小孔圆心为中心边长为小孔直径3倍的正方形区域。

27.4、工件激光冲击强化后手工撕去表面黑胶带,孔内热熔胶如图2所示。使用小于小孔直径的金属工具去除小孔内的热熔胶。使用和不使用热熔胶方法强化小孔后黑胶带表面状态如图3所示,由图可知,使用热熔胶辅助强化后可有效避免牺牲层破损,从而防止工件被烧蚀。

28.实施例2

29.本实施例为飞机结构件小孔激光冲击强化方法,具体过程如下:

30.1、针对带有5mm小孔结构的7050铝合金飞机工件放到超声波清洗机清洗,用氮气吹干后安装在夹具上,小孔结构一侧端面粘贴3m黑胶带,黑胶带粘贴区域超过小孔直径的5倍以上。

31.2、将小孔另一侧端面朝上,使用胶枪向小孔内部注入液体热熔胶,热溶胶成分同实施例1。胶枪功率为100w,待热熔胶凝固之后使用小刀将表面突出的热溶胶去除,粘贴黑胶层。

32.3、对待强化区域施加约束层水膜,对小孔两侧端面进行强化,强化参数为,激光能量6j,光斑直径3mm,脉冲宽度20ns,频率2hz,水膜厚度1.3mm,搭接率50%,冲击次数2次,强化区域为两侧以小孔圆心为中心边长为小孔直径3倍的正方形区域。

33.4、工件激光冲击强化后手工撕去表面黑胶带。使用小于小孔直径的金属工具去除小孔内的热熔胶。使用线切割将小孔切开,依据en-15305-2008标准,在lxrd大功率残余应力测试仪上进行小孔内壁中心的残余应力测试,结果如表1所示,由表1可知,使用该工艺可以有效减少孔内壁中心的残余拉应力,提高小孔质量。

34.表1实验结果

35.样品不使用热熔胶使用热熔胶(实施例2)残余应力/mpa+56.4

±

15.3+14.2

±

10.2

技术特征:

1.一种采用热熔胶辅助的飞机结构件小孔的激光冲击强化方法,其特征在于:该方法包括如下步骤:(1)将带有若干小孔结构的工件放到超声波清洗机清洗,用氮气吹干后安装在夹具上,小孔结构的一个端面粘贴牺牲层;(2)将小孔另一个端面朝上,使用胶枪向小孔内部注入液体热熔胶,胶枪功率为60-100w,待热熔胶凝固之后使用工具将小孔表面突出的热溶胶去除后,再粘贴牺牲层;(3)对待强化区域施加约束层水膜,对小孔两个端面进行激光冲击强化,强化参数为:激光能量5-10j,光斑直径2-3mm,脉冲宽度15-20ns,频率1-5hz,水膜厚度1-2mm,搭接率25%-75%,冲击次数1-4次;(4)工件激光冲击强化后去除牺牲层,使用小于小孔直径的金属工具去除小孔内的热熔胶。2.根据权利要求1所述的采用热熔胶辅助的飞机结构件小孔的激光冲击强化方法,其特征在于:步骤(1)中,所述小孔的直径为2-5mm。3.根据权利要求1所述的采用热熔胶辅助的飞机结构件小孔的激光冲击强化方法,其特征在于:步骤(1)和步骤(2)中,所述牺牲层为黑胶带或者铝箔,牺牲层粘贴区域超过小孔直径的5倍以上。4.根据权利要求1所述的采用热熔胶辅助的飞机结构件小孔的激光冲击强化方法,其特征在于:步骤(2)中,所述热溶胶按重量百分含量计的组成为:乙烯-醋酸乙烯酯共聚物(eva)35-40%,萜烯树脂5-10%,c9石油树脂5-15%,石蜡5-10%,碳酸钙30-35%,邻苯二甲酸二丁酯0-8%,二氧化硅0-2%。5.根据权利要求1所述的采用热熔胶辅助的飞机结构件小孔的激光冲击强化方法,其特征在于:步骤(2)中,所述热溶胶的凝固时间为3-5分钟。6.根据权利要求1所述的采用热熔胶辅助的飞机结构件小孔的激光冲击强化方法,其特征在于:步骤(3)中,冲光冲击强化区域为小孔两个端面侧以小孔圆心为中心边长为小孔直径3倍的正方形区域。

技术总结

本发明公开了一种采用热熔胶辅助的飞机结构件小孔的激光冲击强化方法,属于激光冲击强化技术领域。该方法包括:(1)将带有小孔结构的工件安装在夹具上,一个端面粘贴牺牲层;(2)另一个端面朝上并注入液体热熔胶待热熔胶凝固之后再粘贴牺牲层;(3)对待强化区域施加约束层水膜,对小孔两个端面进行激光冲击强化,强化参数为:激光能量5-10J,光斑直径2-3mm,脉冲宽度15-20ns,频率1-5Hz,水膜厚度1-2mm,搭接率25%-75%,冲击次数1-4次;(4)工件激光冲击强化后去除牺牲层,使用小于小孔直径的金属工具去除小孔内的热熔胶。该方法能够保证激光冲击强化小孔的强化效果。冲击强化小孔的强化效果。

技术研发人员:孙博宇 赵吉宾 乔红超 陆莹

受保护的技术使用者:中国科学院沈阳自动化研究所

技术研发日:2020.12.25

技术公布日:2022/6/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1