一种玻璃打磨用油石复位机构的制作方法

1.本实用新型涉及玻璃生产领域,特别是涉及一种玻璃打磨用油石复位机构。

背景技术:

2.玻璃生产中需要对切割过的玻璃的边缘部位进行打磨,防止边缘过于锋利,在安装和转运过程中引起操作人员伤害事故。打磨玻璃边缘部位用的专用磨轮在打磨15~30片玻璃之后,一般需要使用油石复磨一下后才能使用,否则磨轮上残留的玻璃质磨屑过多,会影响后续打磨效果,目前常用的油石复磨机构一般需要人工操作而且打磨后残留的油石残渣需要人工清理,在此过程中由于环境中存在重质粉尘,对现场人员的身体健康也有极大的伤害。

技术实现要素:

3.本实用新型主要解决的技术问题是提供一种玻璃打磨用油石复位机构,能够自动复位和去除打磨产生的渣料。

4.为解决上述技术问题,本实用新型采用的一个技术方案是:提供一种玻璃打磨用油石复位机构,所述玻璃打磨用油石复位机构包括:底轨和复位座和设置在底轨下方的接料箱,所述底轨上设置滑槽,所述复位座下设置有与所述滑槽相匹配的滑块;所述复位座上安装有油石座和空压机,所述油石座包括一个前立板和两个后定位柱,所述前立板和两个后定位柱构成油石的定位放置空间,所述前立板上设置高压气体喷口,所述高压气体喷口通过气管与空压机相连,所述复位座底部尾端设置驱动连接板,所述驱动连接板与驱动杆相连,所述驱动杆带动整个复位座沿底轨往复运动。

5.在本实用新型一个较佳实施例中,所述底轨为中空框架结构。

6.在本实用新型一个较佳实施例中,所述复位座顶端设置缓冲头,所述缓冲头中间镂空。

7.在本实用新型一个较佳实施例中,所述定位柱与空压机之间的空间设置落料孔。

8.在本实用新型一个较佳实施例中,所述落料孔与空压机之间安装有挡板。

9.在本实用新型一个较佳实施例中,所述驱动杆为气动或者电动。

10.本实用新型的有益效果是:本实用新型通过在油石座上设置高压气体喷口可以将经过磨头复磨后的油石表面的粉尘吹下的同时,当油石残留量较少时可以将残渣直接通过油石座的三面空档吹落到废料箱中,一方面,提高了生产线的自动化水平,另一方面,减少人工清理油石残渣时对健康的危害。

附图说明

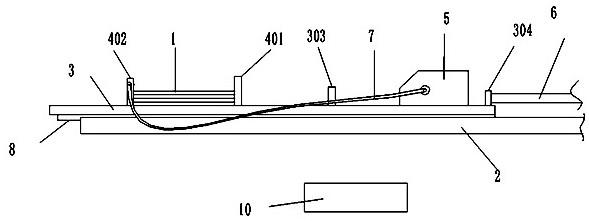

11.图1是本实用新型一较佳实施例的侧视结构示意图;

12.图2是本实用新型一较佳实施例的俯视结构示意图;

13.附图中各部件的标记如下:

14.1.油石、2.底轨、3.复位座、4.油石座、5.空压机、6.驱动杆、7.气管、8.滑块、9.滑槽、10.接料箱。

15.301.缓冲头、302.落料孔、303.挡板、304.驱动连接块;

16.401.前立板、402.后定位柱、403.高压气体喷头。

具体实施方式

17.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

18.请参阅图1和图2,本实用新型实施例包括

19.一种玻璃打磨用油石复位机构,所述玻璃打磨用油石复位机构包括:底轨2和复位座3和设置在底轨2下方的接料箱10,所述底轨2上设置滑槽9,所述复位座2下设置有与所述滑槽9相匹配的滑块8;所述复位座2上安装有油石座4和空压机5,所述油石座4包括一个前立板401和两个后定位柱402,所述前立板401和两个后定位柱402构成三面放空的油石1的定位放置空间,所述前立板401上设置高压气体喷口403,所述高压气体喷口403通过气管7与空压机5相连,所述复位座3底部尾端设置驱动连接板304,所述驱动连接板304与驱动杆6相连,所述驱动杆6由气缸驱动,带动整个复位座3沿底轨2往复运动。

20.所述底轨2为中空框架结构,采用中空框架结构的原因是防止使用高压气体喷头4003吹走的油石残渣落到底轨2上,妨碍复位座往复运动。

21.所述复位座3顶端设置缓冲头301,所述缓冲头301中间镂空,一方面降低复位座3的总重量,另一方面可以防止复位座3运动过程中失控,油石座4直接撞击到物品上,导致设备损坏。

22.所述后定位柱402与空压机5之间的空间设置落料孔302,可以使被高压气体喷头403从两根后定位柱402之间的空档吹离油石座4的油石渣能够从落料孔302中进入接料箱10。

23.所述落料孔302与空压机之间安装有挡板303,防止油石渣料粉尘直接被吹到空压机5上。

24.请参阅图1和图2,在另一个实施例中,

25.一种玻璃打磨用油石复位机构,所述玻璃打磨用油石复位机构包括:底轨2和复位座3和设置在底轨2下方的接料箱10,所述底轨2上设置滑槽9,所述复位座2下设置有与所述滑槽9相匹配的滑块8;所述复位座2上安装有油石座4和空压机5,所述油石座4包括一个前立板401和两个后定位柱402,所述前立板401和两个后定位柱402构成三面放空的油石1的定位放置空间,所述前立板401上设置高压气体喷口403,所述高压气体喷口403通过气管7与空压机5相连,所述复位座3底部尾端设置驱动连接板304,所述驱动连接板304与驱动杆6相连,所述驱动杆6由电机驱动,带动整个复位座3沿底轨2往复运动。

26.所述底轨2为中空框架结构,采用中空框架结构的原因是防止使用高压气体喷头403吹走的油石残渣落到底轨2上,妨碍复位座往复运动。

27.所述复位座3顶端设置缓冲头301,所述缓冲头301中间镂空,一方面降低复位座3的总重量,另一方面可以防止复位座3运动过程中失控,油石座4直接撞击到物品上,导致设

备损坏。

28.所述后定位柱402与空压机5之间的空间设置落料孔302,可以使被高压气体喷头403从两根后定位柱402之间的空档吹离油石座4的油石渣能够从落料孔302中进入接料箱10。

29.所述落料孔302与空压机之间安装有挡板303,防止油石渣料粉尘直接被吹到空压机5上。

30.上述两个实施例的工作原理:

31.复磨时,首先将油石1放入油石座4中,由驱动杆6推动复位座3沿底轨2确定的方向向前到达磨头下方,磨头打磨以后,由驱动杆6带动复位座整体回到接料箱上方位置,此时空压机启动,将压缩空气通过压缩空气喷口喷出,将打磨后形成的粉末和油石渣从油石座中吹走,通过两侧或者落料孔落到接料箱内。

32.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

技术特征:

1.一种玻璃打磨用油石复位机构,其特征在于,所述玻璃打磨用油石复位机构包括:底轨和复位座和设置在底轨下方的接料箱,所述底轨上设置滑槽,所述复位座下设置有与所述滑槽相匹配的滑块;所述复位座上安装有油石座和空压机,所述油石座包括一个前立板和两个后定位柱,所述前立板和两个后定位柱构成油石的定位放置空间,所述前立板上设置高压气体喷口,所述高压气体喷口通过气管与空压机相连,所述复位座底部尾端设置驱动连接板,所述驱动连接板与驱动杆相连,所述驱动杆带动整个复位座沿底轨往复运动。2.根据权利要求1所述的玻璃打磨用油石复位机构,其特征在于,所述底轨为中空框架结构。3.根据权利要求1所述的玻璃打磨用油石复位机构,其特征在于,所述复位座顶端设置缓冲头,所述缓冲头中间镂空。4.根据权利要求1所述的玻璃打磨用油石复位机构,其特征在于,所述定位柱与空压机之间的空间设置落料孔。5.根据权利要求4所述的玻璃打磨用油石复位机构,其特征在于,所述落料孔与空压机之间安装有挡板。6.根据权利要求1所述的玻璃打磨用油石复位机构,其特征在于,所述驱动杆为气动或者电动。

技术总结

本实用新型公开了一种玻璃打磨用油石复位机构,包括:底轨和复位座和设置在底轨下方的接料箱,所述底轨上设置滑槽,所述复位座下设置有与所述滑槽相匹配的滑块;所述复位座上安装有油石座和空压机,所述油石座包括一个前立板和两个后定位柱,所述前立板和两个后定位柱构成油石的定位放置空间,所述前立板上设置高压气体喷口,所述高压气体喷口通过气管与空压机相连,所述复位座底部尾端设置驱动连接板,所述驱动连接板与驱动杆相连,所述驱动杆带动整个复位座沿底轨往复运动。通过上述方式,本实用新型能够实现自动化打磨、复位和除渣的同时降低现场人员人工工时,减少操作人员暴露在粉尘环境的机会。暴露在粉尘环境的机会。暴露在粉尘环境的机会。

技术研发人员:史如金 郭红斌 姚新 张跃 俞梦佳 司壮壮

受保护的技术使用者:常熟耀皮汽车玻璃有限公司

技术研发日:2020.10.29

技术公布日:2021/9/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1