一种带排气芯骨制作流道泥芯的模具的制作方法

1.本实用新型属于铸造领域,具体的说是一种带排气芯骨制作流道泥芯的模具。

背景技术:

2.随着涡轮增压器行业的发展,对涡轮增压器中的核心零件涡轮壳提出了更高的要求。进出涡轮壳气体的损失量就决定了涡轮增压器的工作效率。涡轮壳的致密性和气体流道室的通畅性则是为了保证气体能量损失达到最小。为了保证涡轮壳的上述特性,在铸造涡轮壳时,传统的铸造方法是先制造流道泥芯,再整体浇注而成。利用制芯的铸造方法时,如果流道泥芯强度不够,在浇注过程中,流道泥芯会出现破损,变形,甚至开裂。使得涡轮壳气体流道室内壁出现痂皮,毛边即出现流道堵塞,甚至内壁变厚导致废品的情况。而气体流道室发生堵塞成为了重大质量风险,会对涡轮增压器及整车的安全性能埋下隐患。

3.为了消除流道堵塞的风险,一般的措施是增加制作流道泥芯所用覆膜砂的强度,但这样又会导致流道泥芯的发气量增加,造成在浇注涡轮壳时出现气孔缺陷,影响涡轮壳的致密性,仍会导致涡轮增压器功率下降,同样存在安全风险。

技术实现要素:

4.针对现有技术中存在的问题与不足,本实用新型提供一种带排气芯骨制作流道泥芯的模具,在使用低强度覆膜砂制作流道泥芯的同时增强流道泥芯的强度,从而消除流道堵塞的安全风险;同样的低强度覆膜砂具有低发气的功效,加上所使用的芯骨本身就具有排气功能,可以及时排出浇注和冷却过程中的发气,消除气孔缺陷,保证涡轮壳的致密性能。

5.为实现上述目的,本实用新型提供如下技术方案:一种带排气芯骨制作流道泥芯的模具,包括芯骨、静模和动模,芯骨为一根两端开口中部空心的管,且其管体上设有若干个排气通孔;静模的顶面与动模的底面接触;动模的底面设有一个环形凹槽;芯骨安装在凹槽内;静模和动模合模时之间形成流道泥芯的型腔。

6.具体的,静模的顶面设置有若干个定位销;动模的底面与定位销相对应的位置设有定位孔,静模和动模合模时,定位孔与定位销一一对应。这样设置能保证静模和动模合模后,整体模具稳定,无错位,保证制芯的质量。

7.具体的,芯骨为一根圆形的空心管,管体设置成“l”型,且其长端的管体上均匀设有若干个排气通孔,短端的管体上无排气通孔。这样设置是为了利用长端管体上的排气通孔收集浇注过程中的发气,再由短端的管体一端的开口排出,使得芯骨起到排气的功能。

8.具体的,芯骨为钢制芯骨。这样设置可以增加芯骨自身的强度。

9.具体的,动模上的凹槽内设有固定装置和定位槽;芯骨的长端安装在定位槽内,短端开口侧由固定装置固定。这样设置便于将芯骨吸附固定在模具上制作流道泥芯,防止制芯时芯骨移位。

10.具体的,固定装置为高温磁铁。设置高温磁铁既可以在模具制芯时,高温磁铁能耐

高温,又可以利用磁性吸附住芯骨,起到固定作用,

11.与现有技术相比,本实用新型的有益效果在于:

12.1.本实用新型通过设置芯骨,可以在制作流道泥芯时,利用低强度覆膜砂制作流道泥芯,芯骨起到增强流道泥芯强度的目的,在后期浇注过程中,流道泥芯不会出现破损,变形,甚至开裂的情况,消除流道堵塞的风险,保证了涡轮壳的铸造质量,同时低强度的覆膜砂制作简单,价格低,降低了制造成本。

13.2.用低强度覆膜砂制成的流道泥芯具有低发气的功效,而芯骨本身具有排气功能,在浇注和冷却过程中,也可以有效的排气,消除气孔缺陷,保证涡轮壳的致密性。

附图说明

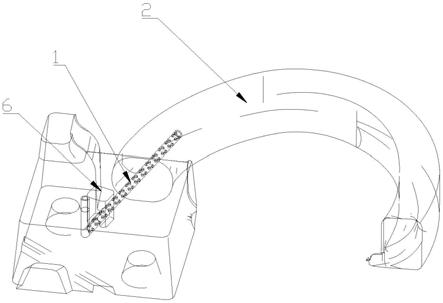

14.图1是流道泥芯示意图;

15.图2是芯骨示意图;

16.图3是芯骨主视图;

17.图4是芯骨左视图;

18.图5是芯骨剖视图;

19.图6是流道泥芯模具图;

20.图7是流道泥芯模具的动模右视图;

21.图8是流道泥芯主视图;

22.图9是流道泥芯左视图。

23.图中:1、带排气功能的芯骨;2、流道泥芯;3、静模;4、动模;5、高温磁铁;6、定位槽。

具体实施方式

24.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面将结合本实用新型实施例中的附图,进一步阐述本实用新型。

25.请参阅图1

‑

9,本实施例公开一种带排气芯骨制作流道泥芯的模具,包括芯骨1、静模3和动模4,芯骨1为一根两端开口中部空心的管,且其管体上设有若干个排气通孔;静模3的顶面与动模4的底面接触;动模4的底面设有一个环形凹槽;芯骨1安装在凹槽内;静模3和动模4合模时之间形成流道泥芯的型腔。静模3的顶面设置有若干个定位销;动模4的底面与定位销相对应的位置设有定位孔,静模3和动模4合模时,定位孔与定位销一一对应。芯骨1为一根圆形的空心管,管体设置成“l”型,且其长端的管体上均匀设有若干个排气通孔,短端的管体上无排气通孔,芯骨1为钢制芯骨。实现了芯骨1的构成。动模4上的凹槽内设有固定装置和定位槽6;芯骨1的长端安装在定位槽6内,短端开口侧由固定装置固定。实现了芯骨1的在动模4里的安装。固定装置为高温磁铁5。实现了固定装置的构成。

26.工作原理:1. 芯骨1的制作:使用一根圆形空心钢管,钢管的尺寸为外径φ10mm,内径φ6mm,制作“l”型芯骨1,并在芯骨1的长端管体上均匀打一些排气通孔,通孔的尺寸为φ2

±

0.5mm,最后在芯骨1外圈包一层保鲜膜,防止制作流道泥芯时覆膜砂进入芯骨内部,堵塞排气通道。

27.2. 在动模4的凹槽内增加高温磁铁5和定位槽6。

28.3. 带排气芯骨流道泥芯的制作:将芯骨1长端放入动模4的定位槽6内,短端的开

口侧由高温磁铁5吸附固定。再向模具内放入低强度覆膜砂,将静模3和动模4合模并固定制作流道泥芯坯,待覆膜砂完全固化后得到流道泥芯坯,将流道泥芯坯放入180

±

20℃的烘房中烘烤120

±

10min,用以融化芯骨1外圈的保鲜膜,使芯骨1具有排气功能,从而得到流道泥芯,该流道泥芯具有排气的同时兼具高强度、低发气性能。

29.以上显示和描述了本实用新型的基本原理、主要特征和优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

技术特征:

1.一种带排气芯骨制作流道泥芯的模具,包括芯骨(1)、静模(3)和动模(4),其特征在于:所述芯骨(1)为一根两端开口中部空心的管,且其管体上设有若干个排气通孔;所述静模(3)的顶面与所述动模(4)的底面接触;所述动模(4)的底面设有一个环形凹槽;所述芯骨(1)安装在所述凹槽内;所述静模(3)和所述动模(4)合模时之间形成流道泥芯的型腔。2.根据权利要求1所述的一种带排气芯骨制作流道泥芯的模具,其特征在于:所述静模(3)的顶面设置有若干个定位销;所述动模(4)的底面与所述定位销相对应的位置设有定位孔,所述静模(3)和所述动模(4)合模时,所述定位孔与所述定位销一一对应。3.根据权利要求1所述的一种带排气芯骨制作流道泥芯的模具,其特征在于:所述芯骨(1)为一根圆形的空心管,管体设置成“l”型,且其长端的管体上均匀设有若干个排气通孔,短端的管体上无排气通孔。4.根据权利要求3所述的一种带排气芯骨制作流道泥芯的模具,其特征在于:所述芯骨(1)为钢制芯骨。5.根据权利要求1所述的一种带排气芯骨制作流道泥芯的模具,其特征在于:所述动模(4)上的凹槽内设有固定装置和定位槽(6);所述芯骨(1)的长端安装在所述定位槽(6)内,短端开口侧由所述固定装置固定。6.根据权利要求5所述的一种带排气芯骨制作流道泥芯的模具,其特征在于:所述固定装置为高温磁铁(5)。

技术总结

本实用新型涉及一种带排气芯骨制作流道泥芯的模具,属于铸造领域领域。为解决用低强度覆膜砂制作流道泥芯浇注涡轮壳时,流道泥芯强度不足会导致气流室发生流道堵塞现象,使得涡轮壳产品出现安全隐患。常规方法是增加覆膜砂的强度,但又会导致流道泥芯的发气量增加,造成涡轮壳出现气孔缺陷,影响涡轮壳的致密性,仍会导致涡轮增压器功率下降,同样存在安全风险的问题。所述带排气功能的芯骨制成的流道泥芯可以在增加流道泥芯自身强度的同时排除流道泥芯在浇注过程中的发气,既消除流道堵塞,也可以防止铸件出现气孔缺陷。也可以防止铸件出现气孔缺陷。也可以防止铸件出现气孔缺陷。

技术研发人员:陈呈祥 吴俊俊 侯风芹 黄晓庆

受保护的技术使用者:常州中车汽车零部件有限公司

技术研发日:2020.11.17

技术公布日:2021/9/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1