一种冶金专用发动机机体砂芯模具的制作方法

1.本实用新型涉及模具制作技术领域,具体为一种冶金专用发动机机体砂芯模具。

背景技术:

2.发动机机体在制作的过程中通常采用浇铸的方式进行制作,制作时常常采用专用发动机机体砂芯,现有的发动机机体砂芯通常采用人工制作,制作过程缓慢且制作的质量无法达到统一标准,因此需要一种冶金专用发动机机体砂芯模具,方便其制作生产。

技术实现要素:

3.本实用新型的目的在于提供一种冶金专用发动机机体砂芯模具,以解决人工制作效率低下的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种冶金专用发动机机体砂芯模具,包括底座,所述底座的表面设置有限位滑槽,所述限位滑槽的内壁对称安装有轴承,所述轴承的内侧固定安装有驱动杆,所述驱动杆的一端固定连接有电机,所述驱动杆的表面限位滑槽的内侧滑动连接有半模。

5.优选的,所述底座的表面固定设置有安装架,所述安装架的表面通过螺栓固定连接有气缸,所述气缸的伸缩端固定安装有下压模,所述下压模的表面设置有盖边,所述下压模位于半模的内侧,所述盖边位于半模的上表面,气缸带动下压模向下插入半模之间,然后通过盖边向下抵接半模封堵半模的上端。

6.优选的,所述驱动杆的一端设置有正螺纹,所述驱动杆的另一端设置有反螺纹,正螺纹与反螺纹转动带动半模沿限位滑槽向内或者向外移动。

7.优选的,所述半模的表面设置有螺纹孔,所述螺纹孔的内侧分别螺纹连接有正螺纹与反螺纹,正螺纹与反螺纹转动带动半模同时向内或者向外移动。

8.优选的,所述盖边的表面设置环形收纳槽,环形收纳槽用于收纳挤出的泥,所述环形收纳槽的内壁设置有排泥孔,压制过程过多余的泥会从排泥孔向上进入环形收纳槽内侧。

9.优选的,所述底座的下表面安装有万向轮,万向轮的设置方便底座的移动。

10.优选的,所述半模采用高强度金属材质其结构为半圆状,采用高强度金属材质,在半模之间合实之后,砂芯压制的过程中能够避免承受较大的压力避免半模变形。

11.与现有技术相比,本实用新型的有益效果是:模具使用时,将材料放入半模之间,然后通过气缸推动下压模向下进入半模内侧挤压材料,使材料沿半模内壁向上贴合下压模表面,随着不断下压盖边封堵半模上端,内部材料在完全与半模内壁、下压模表面及盖边下表面贴合,多余的材料会从排泥孔向上排出,以此完成发动机机体砂芯制作,然后气缸复位,电机联动带动半模向外移动脱离发动机机体砂芯,即可将发动机机体砂芯取出以此方便制作提高生产效率。

附图说明

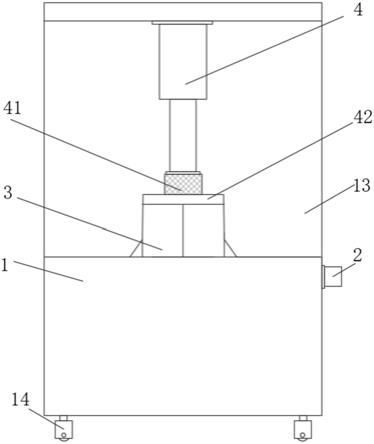

12.图1为本实用新型的整体结构示意图;

13.图2为本实用新型的整体结构剖面图;

14.图3为本实用新型的底座平面图。

15.图中:1底座、11限位滑槽、12轴承、13安装架、14万向轮、2电机、21驱动杆、22正螺纹、23反螺纹、3半模、31螺纹孔、4气缸、41下压模、42盖边、43环形收纳槽、44排泥孔。

具体实施方式

16.请参阅图1、图2与图3,一种冶金专用发动机机体砂芯模具,包括底座1,底座1的表面设置有限位滑槽11,限位滑槽11的内壁对称安装有轴承12,轴承12的内侧固定安装有驱动杆21,驱动杆21的一端固定连接有电机2,驱动杆21的表面限位滑槽11的内侧滑动连接有半模3。

17.请参阅图1与图2,底座1的表面固定设置有安装架13,安装架13的表面通过螺栓固定连接有气缸4,气缸4的伸缩端固定安装有下压模41,下压模41的表面设置有盖边42,下压模41位于半模3的内侧,盖边42位于半模3的上表面,气缸4带动下压模41向下插入半模3之间,然后通过盖边42向下抵接半模3封堵半模3的上端。

18.请参阅图2与图3,驱动杆21的一端设置有正螺纹22,驱动杆21的另一端设置有反螺纹23,正螺纹22与反螺纹23转动带动半模3沿限位滑槽11向内或者向外移动。

19.请参阅图2,半模3的表面设置有螺纹孔31,螺纹孔31的内侧分别螺纹连接有正螺纹22与反螺纹23,正螺纹22与反螺纹23转动带动半模3同时向内或者向外移动。

20.请参阅图2,盖边42的表面设置环形收纳槽43,环形收纳槽43用于收纳挤出的泥,环形收纳槽43的内壁设置有排泥孔44,压制过程过多余的泥会从排泥孔44向上进入环形收纳槽43内侧。

21.请参阅图1与图2,底座1的下表面安装有万向轮14,万向轮14的设置方便底座1的移动。

22.请参阅图1、图2与图3,半模3采用高强度金属材质其结构为半圆状,采用高强度金属材质,在半模3之间合实之后,砂芯压制的过程中能够避免承受较大的压力避免半模3变形。

23.本实用新型在具体实施时:模具使用时,通过电机2带动驱动杆21转动,利用正螺纹22与反螺纹23带动半模3沿限位滑槽11向内靠拢合实,然后将材料放入半模3之间,然后通过气缸4推动下压模41向下进入半模3之间,挤压半模3内部材料,时材料沿半模3内壁向上贴合半模3内壁与下压模41表面,随着下压模41不断下压,盖边42封堵半模3上端,半模3内部材料在完全与半模3内壁、下压模41表面及盖边42下表面贴合,多余的材料会从排泥孔44向上排出环形收纳槽43内侧,以此完成发动机机体砂芯制作,然后气缸4带动下压模41复位,电机2联动带动半模3沿限位滑槽11向外移动脱离发动机机体砂芯,即可将发动机机体砂芯取出完成制作,以此方便发动机机体砂芯制作提高生产效率。

技术特征:

1.一种冶金专用发动机机体砂芯模具,包括底座(1),其特征在于:所述底座(1)的表面设置有限位滑槽(11),所述限位滑槽(11)的内壁对称安装有轴承(12),所述轴承(12)的内侧固定安装有驱动杆(21),所述驱动杆(21)的一端固定连接有电机(2),所述驱动杆(21)的表面限位滑槽(11)的内侧滑动连接有半模(3),所述底座(1)的表面固定设置有安装架(13),所述安装架(13)的表面通过螺栓固定连接有气缸(4),所述气缸(4)的伸缩端固定安装有下压模(41),所述下压模(41)的表面设置有盖边(42),所述下压模(41)位于半模(3)的内侧,所述盖边(42)位于半模(3)的上表面。2.根据权利要求1所述的一种冶金专用发动机机体砂芯模具,其特征在于:所述驱动杆(21)的一端设置有正螺纹(22),所述驱动杆(21)的另一端设置有反螺纹(23)。3.根据权利要求1所述的一种冶金专用发动机机体砂芯模具,其特征在于:所述半模(3)的表面设置有螺纹孔(31),所述螺纹孔(31)的内侧分别螺纹连接有正螺纹(22)与反螺纹(23)。4.根据权利要求1所述的一种冶金专用发动机机体砂芯模具,其特征在于:所述盖边(42)的表面设置环形收纳槽(43),所述环形收纳槽(43)的内壁设置有排泥孔(44)。5.根据权利要求1所述的一种冶金专用发动机机体砂芯模具,其特征在于:所述底座(1)的下表面安装有万向轮(14)。6.根据权利要求1所述的一种冶金专用发动机机体砂芯模具,其特征在于:所述半模(3)采用高强度金属材质其结构为半圆状。

技术总结

本实用新型公开了一种冶金专用发动机机体砂芯模具,包括底座,底座的表面设置有限位滑槽,限位滑槽的内壁对称安装有轴承,轴承的内侧固定安装有驱动杆,驱动杆的一端固定连接有电机,驱动杆的表面限位滑槽的内侧滑动连接有半模。模具使用时,将材料放入半模之间,然后通过气缸推动下压模向下进入半模内侧挤压材料,使材料沿半模内壁向上贴合下压模表面,随着不断下压盖边封堵半模上端,内部材料在完全与半模内壁、下压模表面及盖边下表面贴合,多余的材料会从排泥孔向上排出,以此完成发动机机体砂芯制作,然后气缸复位,电机联动带动半模向外移动脱离发动机机体砂芯,即可将发动机机体砂芯取出以此方便制作提高生产效率。机体砂芯取出以此方便制作提高生产效率。机体砂芯取出以此方便制作提高生产效率。

技术研发人员:胡伟民

受保护的技术使用者:常州市摩尔汀机械有限公司

技术研发日:2020.11.19

技术公布日:2021/10/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1