一种浇铁铸模装置的制作方法

1.本实用新型涉及浇铁铸模领域,具体涉及一种浇铁铸模装置。

背景技术:

2.目前使用浇铸锭模每台炉五组,如下:1#长1200、高750,2#长1200、高520,3#长1200、高220,4#长1200、高220,5#长1200、高220,6#长 1200、高220,7#长1200、高220,8#长1200、高220。每炉铁经浇铸后对 2#模具底部高温侵蚀比较严重,而且铁水温度高容易粘模。冷却后不易起模。所以要粉碎铁粒及铁粉。造成2#模具内成品铁底部有垫铁,不符合库房入库标准。成品库拒收。正常情况下浇铸几炉铁水后就要翘起,当废铁处理。即便粉碎后当模头垫铁使用也回收率很低,既造成严重的损失,又增加了重复破碎的劳动强度,极大的增加了生产成本和各种消耗。

技术实现要素:

3.本实用新型的目的在于提供一种浇铁铸模装置,以解决现有技术存在的问题,本实用新型增加产量和产品合格率,减少了一定的损耗,降低了硅铁生产的成本。

4.为达到上述目的,本实用新型采用如下技术方案:

5.一种浇铁铸模装置,包括依次连接的第一节模头,第二节过渡模头、第三节模子、第四节模子、第五节模子、第六节模子、第七节模子和第八节模子;所述第一节模头为铁水倒灌模头;

6.所述第二节过渡模头的宽和高均与第一节模头的宽和高相等,第二节过渡模头的长小于第一节模头的长,第三节模子、第四节模子、第五节模子、第六节模子、第七节模子和第八节模子的尺寸相同,且第三节模子的长和宽均与第一节模头的长和宽相等,第三节模子的高小于第一节模头的高;

7.所述第二节过渡模头的底厚和边厚均与第一节模头的底厚和边厚相等,所述第三节模子的底厚和边厚均小于第一节模头的底厚和边厚。

8.进一步地,所述第二节过渡模头的长与第一节模头的长之比为5:12。

9.进一步地,所述第三节模子的高与第一节模头的高之比为11:25。

10.进一步地,所述第三节模子的底厚与第一节模头的底厚之比为9:10,所述第三节模子的边厚与第一节模头的边厚之比为3:4。

11.进一步地,所述第一节模头的长为1200mm,宽为1500mm,高为750mm,底厚为300mm,边厚为200mm。

12.进一步地,所述第二节过渡模头的长为500mm,宽为1500mm,高为 750mm,底厚为300mm,边厚为200mm。

13.进一步地,所述第三节模子的长为1200mm,宽为1500mm,高为330mm,底厚为270mm,边厚为150mm。

14.与现有技术相比,本实用新型具有以下有益的技术效果:

15.本实用新型将原有第二节模子整块移出,为了防止浇铸铁水喷溅和溅起外溢,另行增加和第一节模头宽和高相同,长减小的第二节过渡模头,这样既解决了浇铸溅起外溢现象,又增加了铁水凝固后产品合格入库的有效面积。从而增加产量和产品合格率,减少了一定的损耗,降低了硅铁生产的成本。

16.经改造尺寸后,按当前市场价格5050吨/元计算,每月共计增加效益22.2 万元,在增加产量的同时降低了其他各种消耗,节约了成本,为节能增效创造了一定的条件。

附图说明

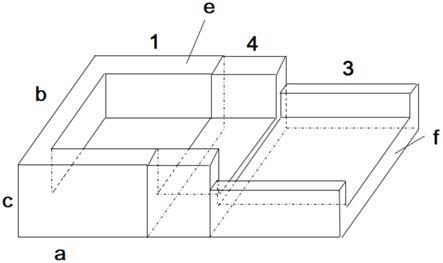

17.图1为改造前浇铁铸模装置结构示意图(省略第四节至第八节,同第三节相同);

18.图2为改造后浇铁铸模装置结构示意图(省略第四节至第八节,同第三节相同)。

19.其中,1、第一节模头;2、第二节模子;3、第三节模子;4、第二节过渡模头;a表示长度方向;b表示宽度方向;c表示高度方向;e表示边厚;f 表示底厚。

具体实施方式

20.下面结合附图对本实用新型及实施过程做进一步描述:

21.参见图1,为改造前装置图,第一节模头1为铁水倒罐模头,长1200mm* 宽1500mm*高750mm,底厚300mm、边厚200mm;第二节模子2为浇铸模子,长1200mm*宽1500mm*高520mm,底厚270mm、边厚150mm;第三节模子长1200mm*宽1500mm*高330mm,底厚270mm、边厚150mm;第四节模子到第八节模子均与第三节模子一样。

22.参见图2,为本实用新型改造后装置图,第一节模头1为铁水倒罐模头,长1200mm*宽1500mm*高750mm,底厚300mm、边厚200mm;取消第二节模子2,新增一过渡模,为第二节过渡模头4,长500mm*宽1500mm*高 750mm,底厚300mm、边厚200mm;第三节模子3长1200mm*宽1500mm* 高330mm,底厚270mm、边厚150mm;第四节模子到第八节模子均与第三节模子一样。

23.本实用新型将原有第二节模子1.2米长整块移出。为了防止浇铸铁水喷溅和溅起外溢。另行增加和第一节模头变成一样、长度为500mm的过渡模一块。这样既解决了浇铸溅起外溢现象。又增加了铁水凝固后产品合格入库的有效面积。从而增加产量和产品合格率。减少了一定的损耗,降低了硅铁生产的成本。

24.改造前与后的数据说明:

25.改造前的锭模面积及产品合格率及回收率如下:1200

×

1300

×

7块=10920000mm2,凝固后产品重量,每组按2.3吨计算,每块锭模210kg。浇铸几次第二节模子1470kg铁水凝固后全部以废品处理。破碎垫模回收率为 50kg。每天735kg全部损失,直接核减当天产量735kg。

26.改造后增加铁水浇铸凝固成品产量735kg

×

30天,每月每台炉增加成品回收22吨左右,两台炉合计44吨每月,按当前市场价格5050吨/元计算,每月共计增加效益22.2万元,在增加产量的同时降低了其他各种消耗,节约了成本。为节能增效创造了一定的条件。

技术特征:

1.一种浇铁铸模装置,其特征在于,包括依次连接的第一节模头(1),第二节过渡模头(4)、第三节模子(3)、第四节模子、第五节模子、第六节模子、第七节模子和第八节模子;所述第一节模头(1)为铁水倒灌模头;所述第二节过渡模头(4)的宽和高均与第一节模头(1)的宽和高相等,第二节过渡模头(4)的长小于第一节模头(1)的长,第三节模子(3)、第四节模子、第五节模子、第六节模子、第七节模子和第八节模子的尺寸相同,且第三节模子(3)的长和宽均与第一节模头(1)的长和宽相等,第三节模子(3)的高小于第一节模头(1)的高;所述第二节过渡模头(4)的底厚和边厚均与第一节模头(1)的底厚和边厚相等,所述第三节模子(3)的底厚和边厚均小于第一节模头(1)的底厚和边厚。2.根据权利要求1所述的一种浇铁铸模装置,其特征在于,所述第二节过渡模头(4)的长与第一节模头(1)的长之比为5:12。3.根据权利要求2所述的一种浇铁铸模装置,其特征在于,所述第三节模子(3)的高与第一节模头(1)的高之比为11:25。4.根据权利要求3所述的一种浇铁铸模装置,其特征在于,所述第三节模子(3)的底厚与第一节模头(1)的底厚之比为9:10,所述第三节模子(3)的边厚与第一节模头(1)的边厚之比为3:4。5.根据权利要求1所述的一种浇铁铸模装置,其特征在于,所述第一节模头(1)的长为1200mm,宽为1500mm,高为750mm,底厚为300mm,边厚为200mm。6.根据权利要求5所述的一种浇铁铸模装置,其特征在于,所述第二节过渡模头(4)的长为500mm,宽为1500mm,高为750mm,底厚为300mm,边厚为200mm。7.根据权利要求6所述的一种浇铁铸模装置,其特征在于,所述第三节模子(3)的长为1200mm,宽为1500mm,高为330mm,底厚为270mm,边厚为150mm。

技术总结

本实用新型公开了一种浇铁铸模装置,包括依次连接的第一节模头,第二节过渡模头、第三节模子、第四节模子、第五节模子、第六节模子、第七节模子和第八节模子;所述第二节过渡模头的宽和高均与第一节模头的宽和高相等,第二节过渡模头的长小于第一节模头的长,第三节模子、第四节模子、第五节模子、第六节模子、第七节模子和第八节模子的尺寸相同,且第三节模子的长和宽均与第一节模头的长和宽相等,第三节模子的高小于第一节模头的高;所述第二节过渡模头的底厚和边厚均与第一节模头的底厚和边厚相等,所述第三节模子的底厚和边厚均小于第一节模头的底厚和边厚。本实用新型增加产量和产品合格率,减少了一定的损耗,降低了硅铁生产的成本。产的成本。产的成本。

技术研发人员:李增录 康二财 麻金柱 李彦兵 赵耀东 马文飞 郭建军 张俊虎 郝小宝

受保护的技术使用者:府谷京府煤化有限责任公司

技术研发日:2020.11.24

技术公布日:2021/10/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1