一种高炉渣铁临时分离装置的制作方法

1.本实用新型涉及一种高炉渣铁临时分离装置,属于高炉炼铁设备技术领域。

背景技术:

2.高炉主铁沟是高炉炉前的重要设备,其功能是实现液态渣和液态铁的分离。撇渣器是出铁时渣铁分离的容器,撇渣器在使用时受到高温渣铁的烧蚀和冲刷。正常情况下每个月,每条主铁沟通铁量在十万吨左右,这些渣铁都要通过撇渣器进行分离,撇渣器的大闸部分在如此大负荷的高温生产环境中会出现烧蚀及铁流冲刷损坏现象,造成渣铁分离装置下部冲刷侵蚀严重,进而导致铁沟进渣。因此十分有必要在撇渣器大闸发生损坏时能够及时采取措施,解决由于渣铁分离装置损坏造成铁沟进渣的问题。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种高炉渣铁临时分离装置,这种分离装置能够在不影响高炉出铁的情况下,临时解决因渣铁分离装置损坏造成渣铁不能分离、铁渣进入铁沟的现象。

4.解决上述技术问题的技术方案是:

5.一种高炉渣铁临时分离装置,它由渣铁分离体、吊装环、钢筋锚钩件组成,渣铁分离体是截面为梯形的立方体浇筑块,梯形的上底长度大于梯形的下底长度,梯形的两侧边的倾斜度与主铁沟的侧壁倾斜度相匹配,梯形下底的长度大于主铁沟的底面的宽度,梯形上底的长度小于主铁沟的上端开口的宽度,渣铁分离体的下底面与主铁沟底面之间的间隙为通铁孔道,渣铁分离体的上顶面与主铁沟上部两侧壁之间为浇注通道,渣铁分离体内有预埋的钢筋锚固件,钢筋锚固件与渣铁分离体浇筑为一体,渣铁分离体的上方有吊装环,吊装环与渣铁分离体内的钢筋锚固件相连接。

6.上述高炉渣铁临时分离装置,所述渣铁分离体内的钢筋锚固件包括两个垂直放置的梯形框架,两个梯形框架的平面分别与渣铁分离体的梯形截面平行,两个梯形框架的上部宽度大于下部宽度,两个梯形框架之间有多个拉筋焊接连接,多个拉筋与梯形框架的平面垂直,吊装环的下端有垂直向下的吊杆,吊杆伸入渣铁分离体中与钢筋锚固件焊接连接。

7.本实用新型的有益效果是:

8.本实用新型的渣铁分离体放置在主铁沟内,渣铁分离体的两侧壁与主铁沟的两侧壁紧密贴合,渣铁分离体的下底面与主铁沟的底面之间有通铁孔道,可以保证正常出铁,渣铁分离体的上顶面与主铁沟上部两侧壁之间有浇注通道,可以保证正常出铁出渣;钢筋锚固件可以保证渣铁分离体的浇筑强度;天车可以通过吊装环将渣体分离内吊装到主铁沟中。

9.本实用新型结构简单、使用方便、制作容易,当撇渣器大闸失效时,可以快速安装渣铁分离体,避免了因撇渣器大闸失效导致的高炉休风、慢风、单场出铁等情况,大大减少了施工时间,保证高炉正常生产。

10.使用本实用新型前维修施工时间为大于8小时,采用本实用新型后的维修施工时间减少为3小时,是原施工时间的37%,施工方便快捷、风险低、效果好,值得行业内推广使用。

附图说明

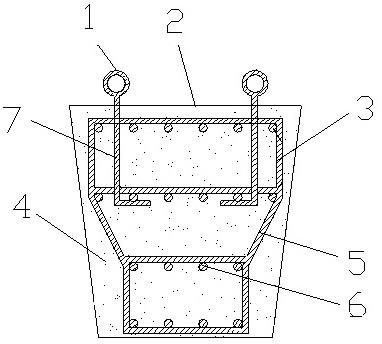

11.图1是本实用新型的结构示意图;

12.图2是本实用新型的使用状态示意图。

13.图中标记如下:吊装环1、渣铁分离体2、钢筋锚固件3、浇筑料4、梯形框架5、拉筋6、吊杆7、主铁沟8、通铁孔道9、浇注通道10。

具体实施方式

14.本实用新型包括吊装环1和渣铁分离体2,渣铁分离体2由钢筋锚固件3和浇筑料4组成。

15.图中显示,渣铁分离体2是截面为梯形的立方体浇筑块,梯形的上底长度大于梯形的下底长度,梯形的两侧边的倾斜度与主铁沟8的侧壁倾斜度相匹配,梯形下底的长度大于主铁沟的8底面的宽度,梯形上底的长度小于主铁沟8的上端开口的宽度。

16.采用这样结构的渣铁分离体2放置的主铁沟8中时,渣铁分离体2的下底面与主铁沟8底面之间有间隙,这个间隙为通铁孔道9,可以保证出铁。同时,渣铁分离体2的上顶面与主铁沟8上部两侧壁之间形成浇注通道10,可以正常进行出渣出铁。

17.图中显示,渣铁分离体2内有预埋的钢筋锚固件3,钢筋锚固件3与渣铁分离体2浇筑为一体。钢筋锚固件3包括两个垂直放置的梯形框架5,两个梯形框架5的平面分别与渣铁分离体2的梯形截面平行,两个梯形框架5的的上部宽度大于下部宽度,两个梯形框架5之间有多个拉筋6焊接连接,多个拉筋6与梯形框架5的平面垂直。钢筋锚固件5可以保证渣铁分离体2的浇筑强度。

18.图中显示,渣铁分离体2的上方有吊装环1,吊装环1的下端有垂直向下的吊杆7,吊杆7伸入渣铁分离体2中与钢筋锚固件3焊接连接。使用渣铁分离体2时,天车通过吊装环1将渣铁分离体2吊装到位。

19.本实用新型的使用方法如下:

20.将吊装环1下部的吊杆7与钢筋锚固件5焊接固定,然后将钢筋锚固件5放入模具中,吊装环1外露,将浇筑料4倒入模具中与钢筋锚固件5浇筑为一体,搅拌均匀震实静置后脱模进行烘烤,备用;

21.浇筑料4应具备能快速烘烤而不产生裂纹或很少产生裂纹、优良的高温力学性能和抗渣侵蚀性、耐剥落性强,如钢玉质自流浇注料,zl-90等;

22.渣铁分离体2脱模进行烘烤时间大于48小时,使用前烘烤时间大于2小时;

23.当现场出现撇渣器大闸烧蚀失效现象时,将备用的临时渣铁分离体2由天车吊装至主铁沟8处,安装于原渣铁分离装置前并两相贴合,保证渣铁分离体2与原大闸、主铁沟8沟壁尺寸吻合,渣铁分离体2下方留有通铁孔道9,保证正常出铁,渣铁分离体2上方预留浇注通道10,保证正常出铁出渣。

24.渣铁分离体2必须保证在大闸铁口发生跑大流时也不憋铁,因此应根据炉容的大

小和出铁的次数的多少,确定渣铁分离体2为适宜的尺寸。

25.本实用新型的一个实施例如下:

26.渣铁分离体2的梯形截面的上顶边的长度为800mm,下底边的长度为500mm,侧壁斜度为1.5:6,渣铁分离体2的高度为600mm,厚度为500mm,通铁孔道9的高度为200mm。浇注通道10的高度为200mm。

技术特征:

1.一种高炉渣铁临时分离装置,其特征在于:它由渣铁分离体(2)、吊装环(1)、钢筋锚固件(3)组成,渣铁分离体(2)是截面为梯形的立方体浇筑块,梯形的上底长度大于梯形的下底长度,梯形的两侧边的倾斜度与主铁沟(8)的侧壁倾斜度相匹配,梯形下底的长度大于主铁沟(8)的底面的宽度,梯形上底的长度小于主铁沟(8)的上端开口的宽度,渣铁分离体(2)的下底面与主铁沟(8)底面之间的间隙为通铁孔道(9),渣铁分离体(2)的上顶面与主铁沟(8)上部两侧壁之间为浇注通道(10),渣铁分离体(2)内有预埋的钢筋锚固件(3),钢筋锚固件(3)与渣铁分离体(2)浇筑为一体,渣铁分离体(2)的上方有吊装环(1),吊装环(1)与渣铁分离体(2)内的钢筋锚固件(3)相连接;所述渣铁分离体(2)内的钢筋锚固件(3)包括两个垂直放置的梯形框架(5),两个梯形框架(5)的平面分别与渣铁分离体(2)的梯形截面平行,两个梯形框架(5)的上部宽度大于下部宽度,两个梯形框架(5)之间有多个拉筋(6)焊接连接,多个拉筋(6)与梯形框架(5)的平面垂直,吊装环(1)的下端有垂直向下的吊杆(7),吊杆(7)伸入渣铁分离体(2)中与钢筋锚固件(3)焊接连接。

技术总结

一种高炉渣铁临时分离装置,属于高炉炼铁设备技术领域,用于在主铁沟内临时分离渣铁。其技术方案是:渣铁分离体是截面为梯形的长方体浇筑块,梯形的两侧边的倾斜度与主铁沟的侧壁倾斜度相匹配,梯形下底的长度大于主铁沟的底面的宽度,梯形上底的长度小于主铁沟的上端开口的宽度,渣铁分离体的下底面与主铁沟底面之间的间隙为通铁孔道,渣铁分离体的上顶面与主铁沟上部两侧壁之间为浇注通道,渣铁分离体内有预埋的钢筋锚固件,渣铁分离体的上方有吊装环,吊装环与钢筋锚固件相连接。本实用新型结构简单、使用方便、制作容易,避免了因撇渣器大闸失效导致的高炉休风、慢风、单场出铁等情况,大大减少了施工时间,保证高炉正常生产。保证高炉正常生产。保证高炉正常生产。

技术研发人员:赵航 刘二浩 刘苗 周亮亮 邓小辉 衡兴革

受保护的技术使用者:河钢股份有限公司承德分公司

技术研发日:2020.12.18

技术公布日:2022/1/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1