一种毛坯件的塑形模具的制作方法

本技术涉及聚晶金刚石复合片(pdc)生产制造过程中内芯组装环节,更具体的说,涉及一种毛坯件的塑形模具。

背景技术:

1、聚晶金刚石复合片(pdc)属于新型功能材料,既具有金刚石的高硬度、高耐磨性与导热性,又具有硬质合金的强度与抗冲击韧性,是制造切削刀具、钻井钻头及其他耐磨工具的理想材料。其生产制造过程主要分为四个环节,第一环节为内芯的组装与塑形,把金刚石微粉、硬质合金基体与金属杯组装在一起形成内芯并对内芯进行加压塑形,第二环节为合成块的组装,把辅助原材料叶腊石块、堵头组件、加热组件与内芯组装在一起形成合成块,第三环节为毛坯复合片的合成,把合成块与六面顶压机配合采用特定的合成工艺生产出来毛坯复合片,第四环节为成品复合片的加工,通过复合层研磨、外圆磨、平磨等加工手段把毛坯复合片的复合层厚度、外圆、高度等加工成客户需要的成品尺寸。

2、在聚晶金刚石复合片(pdc)生产制造的第一环节,内芯组装完毕后都会对内芯进行加压塑形,目前的产品塑形环节,是把组装完毕的内芯复合层朝下放在一个平面上,由液压机设备提供一定的压力,用一个平面压头对内芯直接进行加压,这种方式出来的产品内芯,金刚石微粉层的致密性能达到较为一致的效果,但是金刚石微粉层的外观尺寸一致性较差,不利于组装与合成的稳定性,影响产品质量,同时把组装完毕的内芯整体加压,会使金属帽杯有一定程度的延展变形,在组装环节,不利于内芯与其他辅助材料的配合,另外,在组装环节,金属底杯的边缘有不同程度的毛刺,毛刺降低了金属帽杯与金属底杯组装的稳定性,加大了组装难度,降低组装效率,不利于组装及合成。

技术实现思路

1、针对上述现有技术中存在的问题,本实用新型的目的是提供一种毛坯件的塑形模具,以解决上述背景技术中提出的产品质量不稳定,良品率低,产品外观尺寸一致性差,内芯与其他辅助材料配合不紧密,不利于后续组装与合成,及去除毛刺产生的不利影响的问题。

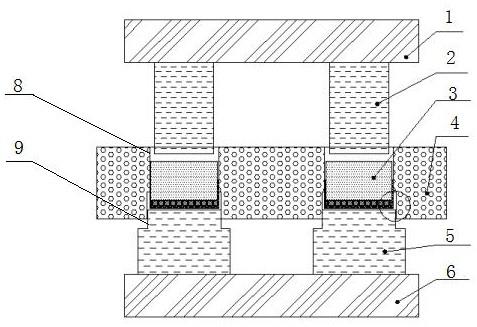

2、本实用新型的目的是以下述方式实现的:一种毛坯件的塑形模具,包括板状的模具体,板状的模具体上设置有通孔,通孔的上端配合上压头,通孔的下端配合下压头,下压头上设置金属底杯。

3、所述模具体是固定不动的,上压头固定在上压板上,下压头固定在底盘上,上压板和底盘分别由驱动装置驱动。

4、所述模具体、上压头和下压头均为合金材质。

5、所述通孔的数量至少1个,优选数量设置为3个。

6、所述上压头为圆柱形,下压头上端设置圆柱形凸台,圆柱形凸台的直径大于上压头的直径,所述模具体上的通孔为阶梯通孔,阶梯通孔上部与上压头配合,阶梯通孔下部与圆柱形凸台配合。

7、所述圆柱形凸台下端的阶梯面为圆柱形凸台伸入阶梯通孔的下部通孔的限位面。

8、所述阶梯通孔内设置金属底杯,金属底杯坐落在下压头的圆柱形凸台上端面上,金属底杯内由下至上为金刚石微粉层、硬质合金基体,硬质合金基体顶端抵靠上压头,上压头直径比硬质合金直径尺寸小0.1-0.50mm。

9、所述阶梯通孔的下部通孔的深度为h1,下压头上圆柱形凸台高度为h2,金属底杯底面厚度为h3,金刚石微粉层厚度为h4,h1≥h2+h3+h4+2mm。

10、相对于现有技术,本实用新型的有益效果是:

11、1.从生产效率来看,上下冲头与板状模具体的配合,保证了生产效率。

12、2.从塑形稳定性来说,一方面采用上下压头同时加压方式,有利于保证对内芯压力传递的均匀性和一致性,保证了金刚石微粉的致密性;另一方面通过阶梯通孔的设计,保证了内芯金刚石微粉层外观尺寸的一致性与稳定性。

13、3.从组装稳定性来看,把由金属底杯和金属帽杯组装完整的内芯压制变为不带金属帽杯的内芯在通孔内进行压制,可修缮金属底杯上的毛边,使之后的金属底杯与帽杯的配合更顺畅更稳定。

14、4.从压制稳定性来看,下压头凸台设计,确定了下压头在板状模具体内的位移上限,可以保证金刚石微粉层在压制过程中始终在阶梯通孔范围内。

15、5.在合成块组装环节,内芯与其他辅件的配合更加贴合,精确,降低了组装环节与合成环节的波动,提高产品稳定性与良品率。

16、6.内芯组装过程为,先放金属底杯,然后放金刚石微粉,然后放硬质合金,然后放金属帽杯,常规内芯压制是组装好的内芯进行压制,本设计方案内芯为不装金属帽杯的内芯进行压制,压制后再装金属帽杯,因为金属杯制造工艺问题,其边缘均会有不同程度的毛刺,此方案压制后可以修缮金属底杯的毛刺,使压制后的金属底杯与帽杯的配合比压制前配合更顺畅。

17、7.根据使用效果,这种设计,操作简单,安全性好,使用方便,合成出来的产品性能稳定,质量更好。

技术特征:

1.一种毛坯件的塑形模具,包括板状的模具体(4),其特征在于:板状的模具体(4)上设置有通孔,通孔的上端配合上压头(2),通孔的下端配合下压头(5),下压头上设置金属底杯(10)。

2.根据权利要求1所述的毛坯件的塑形模具,其特征在于:所述模具体(4)是固定不动的,上压头(2)固定在上压板(1)上,下压头(5)固定在底盘(6)上,上压板(1)和底盘(6)分别由驱动装置驱动。

3.根据权利要求1所述的毛坯件的塑形模具,其特征在于:所述模具体(4)、上压头(2)和下压头(5)均为合金材质。

4.根据权利要求1所述的毛坯件的塑形模具,其特征在于:所述通孔的数量至少1个。

5.根据权利要求1所述的毛坯件的塑形模具,其特征在于:所述上压头(2)为圆柱形,下压头(5)上端设置圆柱形凸台(9),圆柱形凸台(9)的直径大于上压头的直径,所述模具体上的通孔为阶梯通孔,阶梯通孔上部(8)与上压头配合,阶梯通孔下部(7)与圆柱形凸台配合。

6.根据权利要求5所述的毛坯件的塑形模具,其特征在于:所述圆柱形凸台(9)下端的阶梯面为圆柱形凸台伸入阶梯通孔的下部通孔的限位面。

7.根据权利要求6所述的毛坯件的塑形模具,其特征在于:所述阶梯通孔内设置金属底杯(10),金属底杯(10)坐落在下压头的圆柱形凸台(9)上端面上,金属底杯内由下至上为金刚石微粉层(11)、硬质合金基体(3),硬质合金基体(3)顶端抵靠上压头(2),上压头直径比硬质合金直径尺寸小0.1-0.50mm。

8.根据权利要求7所述的毛坯件的塑形模具,其特征在于:所述阶梯通孔的下部通孔的深度为h1,下压头上圆柱形凸台(9)高度为h2,金属底杯(10)底面厚度为h3,金刚石微粉层(11)厚度为h4,h1≥h2+h3+h4+2mm。

技术总结

一种毛坯件的塑形模具,包括板状的模具体,板状的模具体上设置有通孔,通孔的上端配合上压头,通孔的下端配合下压头,下压头上设置金属底杯。上下冲头与板状模具体的配合,保证了生产效率。采用上下压头同时加压方式,有利于保证对内芯压力传递的均匀性和一致性,保证了金刚石微粉的致密性;本设计方案内芯为不装金属帽杯的内芯进行压制,压制后再装金属帽杯,因为金属杯制造工艺问题,其边缘均会有不同程度的毛刺,此方案压制后可以修缮金属底杯的毛刺,使压制后的金属底杯与帽杯的配合比压制前配合更顺畅。

技术研发人员:林宁

受保护的技术使用者:河南晶锐新材料股份有限公司

技术研发日:20201231

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!