快速时效硬化多元微量合金弱织构镁合金及其制备方法

1.本发明涉及金属材料镁合金领域,具体涉及快速时效硬化多元微量合金弱织构镁合金及其制备方法。

背景技术:

2.镁合金作为最轻的工程结构金属材料,拥有许多优异的性能,如高比强度、高导电导热性,高阻尼减震性,高静电屏蔽性,兼有良好的再生回用等优点,在航空、航天、汽车和通讯等领域选材中备受青睐。尤其在轻量化方面,具有难以替代的显著优势。然而,常用镁合金的屈服强度低,塑性变形能力差,在很多场合限制了其应用。

3.合金化是提高镁合金强度的一个重要手段,高含量(>6wt.%)合金元素的添加有效提高镁合金的屈服强度(>250mpa)。然而过量的元素引入容易造成铸造凝固过程中严重偏析,需要高温长时间热处理加以缓解;同时,高的合金元素添加容易导致后续加工工序复杂,可加工窗口窄,不仅增加合金的制备成本,还极大地消耗能源,不利于可持续发展。对于低合金含量镁合金,虽然其加工过程一般易于高合金含量镁合金,但是屈服强度低(<200mpa),远远达不到工业需求。

4.通常时效热处理可进一步提高合金的强度,然而目前常用的mg

‑

al

‑

zn(az)系列商业镁合金,低温时效能力弱,峰值时效一般需要数十甚至上百小时;对于低合金含量的az系列合金,由于al和zn在mg基体固溶度大(在200℃下,al或zn在镁基体中的含量可达2wt.%),几乎不存在时效硬化响应。同时,变形镁合金一般表现出强织构特征,后续变形过程中位错滑移不易开启,塑性变形能力较差,因此急需发展新型弱织构、低温人工时效或室温自然时效能力强的低合金含量镁合金。

技术实现要素:

5.为解决上述问题,本发明提供了快速时效硬化多元微量合金弱织构镁合金及其制备方法。

6.本发明的技术方案是:

7.快速时效硬化多元微量合金弱织构镁合金,由以下成分组成:zn:0.5

‑

2.0wt.%、ca:0.1

‑

1.0wt.%、sn:0

‑

1wt.%、锰0.05

‑

1wt.%,余量为商业纯mg和不可避免的杂质,杂质含量小于0.02%;

8.所述镁合金的制备方法包括如下步骤:

9.(1)在sf6和co2的混合气体保护下,先将纯镁锭在坩锅中预热至500℃,然后升温至670

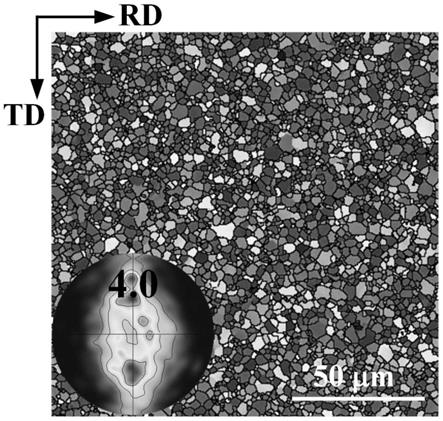

‑

690℃进行熔化后加入纯锌、镁

‑

钙中间合金和镁

‑

锰中间合金,再加入纯锡,在670

‑

690℃下保温15分钟,再经搅拌2

‑

10分钟、氩气精炼、清渣处理后获得镁合金熔体,再将镁合金熔体静置、保温、浇注到模具中,获得镁合金铸锭或铸轧板,铸锭需要进行均质化和挤压处理,铸锭的均质化处理包括:将铸锭在315℃

‑

480℃下保温8小时后冷却至室温获得均质化铸坯,再将铸坯进行挤压获得挤压板,其中,挤压温度410

‑

480℃,挤压比20

‑

80;

10.(2)将步骤(1)获得的铸轧板或挤压板进行固溶处理,固溶温度415℃

‑

510℃,保温时间1h

‑

3h后冷却至室温,再将固溶后的铸轧板或挤压板进行3

‑

6道次轧制,获得轧制薄板,其中,每道次保温温度为250

‑

330℃,保温时间为10

‑

30分钟,总压下量≥80%,轧辊温度为100

‑

120℃;

11.(3)将步骤(2)获得的轧制薄板在250

‑

400℃下保温3

‑

40分钟进行再结晶处理后冷却至室温后获得再结晶处理后的轧制薄板;

12.(4)对步骤(3)获得的再结晶处理后的轧制薄板进行拉伸预变形后时效或冷轧后时效获得快速时效硬化多元微量合金弱织构镁合金。

13.所述镁合金的制备方法,步骤(1)加入的纯锡占合金质量百分比为0

‑

1wt.%。

14.所述镁合金的制备方法,步骤(3)所述的轧制薄板在300

‑

350℃下保温5

‑

30分钟进行再结晶处理后冷却至室温获得再结晶处理后的轧制薄板。

15.所述镁合金的制备方法,步骤(4)所述的再结晶处理后的轧制薄板拉伸预变形后的时效为:将步骤(3)再结晶处理后的轧制薄板切取拉伸样进行1

‑

10%的拉伸预变形处理,然后在100

‑

200℃下保温20

‑

30min后获得快速时效硬化多元微量合金弱织构镁合金。

16.所述镁合金的制备方法,步骤(4)所述的再结晶处理后的轧制薄板冷轧后的时效为:将步骤(3)再结晶处理后的轧制薄板进行冷轧处理,压下量1

‑

8%,然后在100

‑

200℃下保温20

‑

30min后获得快速时效硬化多元微量合金弱织构镁合金。所述镁合金的制备方法,步骤(4)所述的再结晶处理后的轧制薄板拉伸预变形后的时效为:将步骤(3)再结晶处理后的轧制薄板切取拉伸样进行2

‑

8%的拉伸预变形处理。

17.所述镁合金的制备方法,步骤(4)所述的再结晶处理后的轧制薄板拉伸预变形后的时效为:在150

‑

175℃下保温20

‑

30min。

18.所述镁合金的制备方法,步骤(4)所述的再结晶处理后的轧制薄板冷轧后的时效为:将步骤(3)再结晶处理后的轧制薄板进行冷轧处理,压下量2

‑

5%。

19.所述镁合金的制备方法,步骤(4)所述的再结晶处理后的轧制薄板冷轧后的时效为:在150

‑

175℃下保温20

‑

30min。

20.与现有技术相比,本发明具有如下优点:

21.通过熔炼和精炼除杂处理获得熔体,将熔体浇注到模具中获得铸坯或者将熔体进行铸轧获得铸轧板;去除铸坯的表面缺陷,随后进行均质化处理和挤压,获得挤压板;对挤压板或者铸轧板,随后进行3

‑

6道次轧制成薄板;将轧制后的薄板做再结晶处理或者固溶处理,将再结晶或者固溶后的板材进行冷变形,随后进行低温时效或者自然时效。

22.本发明通过多元少量合金成分设计和控制轧制工艺相结合,获得了可快速时效硬化弱织构的低合金含量镁合金,在合金设计理念,强度提升机制和工程应用领域具有重要意义。

23.(1)本发明涉及快速时效硬化多元微量合金弱织构镁合金及其制备方法,具有合金含量少且无稀土元素添加的特点,除镁外其他合金元素的化学成分质量百分比总量不大于2.8%;

24.(2)本发明涉及快速时效硬化多元微量合金弱织构镁合金及其制备方法,具有细晶结构的特点,再结晶预变形时效处理后的晶粒平均尺寸在2

‑

7微米,另外再结晶处理后的轧制薄板经过预变形拉伸时效后的合金具有沿着td方向分布的分裂的弱织构特征,极密度

为4.0;通过添加锌、钙、锡和锰元素,彼此交互作用或者单独形成高热稳定亚微米和纳米第二相粒子钉扎晶界,抑制晶粒长大;同时,钙、锌大小原子在晶界共同偏聚,提高晶界热稳定性;

25.(3)本发明涉及快速时效硬化多元微量合金弱织构镁合金及其制备方法,再结晶处理的板材具有低温应变时效能力,镁合金强度提升值可达50mpa以上;本发明利用钙、锌原子在晶界共同偏聚,改善合金的变形方式,促进预变形时从晶界处释放位错协调变形;同时,从晶界处释放的位错可作为一种“快速公路”,有利于晶界处偏聚的锌、钙原子扩散进基体内部,形成“柯氏气团”效应钉扎位错,强化合金力学性能;

26.(4)本发明涉及快速时效硬化多元微量合金弱织构镁合金及其制备方法,具有较强的自然时效能力,成分优化后的镁合金在自然时效24小时后,屈服强度提升可达30mpa以上;本发明通过预变形产生位错,引起基体内部自由能的升高,为固溶原子的扩散提供能量;同时,预变形处理可向基体“注入”空位,为固溶原子的扩散提供路径,促进固溶原子向位错聚集,在后续变形过程中阻碍位错的运动进而强化合金性能;

27.(5)本发明涉及快速时效硬化多元微量合金弱织构镁合金及其制备方法,再结晶处理后的镁合金经过拉伸预变形时效处理后的镁合金屈服强度≥300mpa,延伸率≥15%;本发明中添加的锌、钙和锡三种元素,弱化基面织构和降低非基面滑移的层错能,有助于非基面滑移的开启,协调变形;同时,细晶结构和应变时效处理,提升合金的屈服强度;最后,晶粒细化耦合应变时效这一思路为制备高强度低合金镁合金提供了很好的借鉴。

附图说明

28.图1为实施例1中步骤(7)再结晶处理后的轧制薄板经过预变形拉伸时效后的镁合金ebsd组织图。

29.具体施方式:

30.下面通过实施例对本发明进一步详细说明。

31.实施例1

32.合金按照质量百分比计:zn:0.9%,ca:0.5%,sn:0.3%;mn:0.2%;不可避免的杂质含量小于0.02%,余量为镁,以下简称mg

‑

0.9zn

‑

0.5ca

‑

0.3sn

‑

0.2mn,mg

‑

0.9zn

‑

0.5ca

‑

0.3sn

‑

0.2mn制备方法如下:

33.(1)在sf6和co2的混合气体保护下,将纯镁锭在坩锅中预热至500℃,然后升温至690℃进行熔化,获得纯镁熔体;

34.(2)将纯锌,镁

‑

钙中间合金,纯锡和镁

‑

锰中间合金加入步骤(1)获得的纯镁熔体中,在680℃下保温15分钟后经搅拌2

‑

10分钟,然后再经吹氩气精炼、清渣处理、去除杂质和氧化产物,获得镁合金熔体;

35.(3)将步骤(2)获得的镁合金熔体静置、保温,然后浇注到模具中,获得镁合金铸锭;

36.(4)对步骤(3)获得的铸锭进行均质化处理,工艺为:315℃下保温2小时,升温至430℃保温5小时,升温至480℃保温1小时后再冷却至室温,获得均质化铸锭;

37.(5)将步骤(4)获得的均质化铸锭进行挤压,获得挤压板,其中,挤压温度410

‑

450℃,挤压比35

‑

55,再将挤压板进行固溶处理,固溶温度450℃

‑

510℃,保温时间1h

‑

3h后冷却

至室温,获得的固溶后的挤压板,再经5道次轧制获得轧制薄板,其中,每道次保温温度为280

‑

330℃,保温时间为10

‑

30分钟,总压下量约为80%,轧辊温度为100

‑

120℃;

38.(6)将步骤(5)中获得的轧制薄板在300℃下保温5分钟进行再结晶处理后冷却至室温,获得再结晶处理后的轧制薄板;或将步骤(5)中获得的轧制薄板在450℃下保温3小时进行固溶处理后再冷却至室温,获得固溶处理后的轧制薄板;

39.(7)将步骤(6)再结晶处理后的轧制薄板切取拉伸样进行~2%的拉伸预变形处理,然后在175℃下保温30min;或者将步骤(6)再结晶处理后的轧制薄板进行冷轧处理,压下量~2%,然后在175℃下保温30min;或者将步骤(6)固溶处理后的轧制薄板切取拉伸样进行~2%的拉伸预变形,然后在175℃下保温30min;或者将步骤(6)固溶处理后的轧制薄板进行冷轧处理,压下量~2%,然后在175℃下保温30min;或者将步骤(6)固溶处理后的轧制薄板切取拉伸样进行~2%的拉伸预变形,然后置于室温下;或者将步骤(6)固溶处理后的轧制薄板进行冷轧处理,压下量~2%,然后置于室温下。

40.(8)从附图1中可以看出:步骤(7)再结晶处理后的轧制薄板经过预变形拉伸时效后的合金具有沿着td方向分布的分裂的弱织构特征,极密度为4.0,合金晶粒的平均尺寸约为3μm;合金屈服强度≥315mpa,延伸率≥15%;固溶处理后的轧制薄板预变形时效后,屈服强度提升超过70mpa,而固溶处理后的轧制薄板预变形自然时效24h后,屈服强度提升超过30mpa。

41.实施例2

42.合金按照质量百分比计:zn:0.95%,ca:0.5%,sn:0.3%;mn:0.2%;不可避免的杂质含量小于0.02%,余量为镁,以下简称mg

‑

0.95zn

‑

0.45ca

‑

0.3sn

‑

0.2mn,mg

‑

0.95zn

‑

0.45ca

‑

0.3sn

‑

0.2mn制备方法如下:

43.(1)在sf6和co2的混合气体保护下,将纯镁锭在坩锅中预热至500℃,然后升温至680℃进行熔化,获得纯镁熔体;

44.(2)将纯锌,镁

‑

钙中间合金,纯锡和镁

‑

锰中间合金加入步骤(1)获得的纯镁熔体中,在680℃下保温15分钟后再经搅拌2

‑

10分钟,然后再经吹氩气精炼、清渣处理、去除杂质和氧化产物,获得镁合金熔体;

45.(3)将步骤(2)获得的镁合金熔体静置、保温,然后浇注到模具中,获得镁合金铸锭;

46.(4)对步骤(3)获得的铸锭进行均质化处理,工艺为:315℃下保温2小时,升温至430℃保温5小时,升温至480℃保温1小时后再冷却至室温,获得均质化铸锭;

47.(5)将步骤(4)获得的均质化铸锭进行挤压,获得挤压板;其中,挤压温度410

‑

450℃,挤压比30

‑

70,再将挤压板进行固溶处理,固溶温度450℃

‑

510℃,保温时间1h

‑

3h后冷却至室温,获得的固溶后的挤压板,再经4道次轧制获得轧制薄板,其中,每道次保温温度为280

‑

330℃,保温时间为10

‑

30分钟,总压下量约为80%,轧辊温度为100

‑

120℃;

48.(6)将步骤(5)中获得的轧制薄板在275℃下保温5分钟进行再结晶处理后冷却至室温,获得再结晶处理后的轧制薄板;或将步骤(5)中轧制薄板在430℃下保温3小时进行固溶处理后再冷却至室温,获得固溶处理后的轧制薄板;

49.(7)将步骤(6)再结晶处理后的轧制薄板切取拉伸样进行~4%的拉伸预变形处理,然后在160℃下保温30min;或者将步骤(6)再结晶处理后的轧制薄板进行冷轧处理,压

下量~4%,然后在160℃下保温30min;或者将步骤(6)固溶处理后的轧制薄板切取拉伸样进行~4%的拉伸预变形,然后在160℃下保温30min;或者将步骤(6)固溶处理后的轧制薄板进行冷轧处理,压下量~4%,然后在160℃下保温30min;或者将步骤(6)固溶处理后的轧制薄板切取拉伸样进行~4%的拉伸预变形,然后置于室温下;或者将步骤(6)固溶处理后的轧制薄板进行冷轧处理,压下量~4%,然后置于室温下。

50.(8)步骤(7)处理后的合金均具有沿着td分裂的弱织构特征,再结晶处理后的轧制薄板经过预变形时效后的晶粒平均尺寸约为5μm,合金屈服强度≥310mpa,延伸率≥17%;固溶处理后的轧制薄板预变形时效后,屈服强度提升可达60mpa,而固溶处理后的轧制薄板预变形自然时效24h后,屈服强度提升可达25mpa。

51.实施例3

52.合金按照质量百分比计:zn:0.8%,ca:1.0%,sn:0.5%;mn:0.5%;不可避免的杂质含量小于0.02%,余量为镁,以下简称mg

‑

0.8zn

‑

1.0ca

‑

0.5sn

‑

0.5mn,mg

‑

0.8zn

‑

1.0ca

‑

0.5sn

‑

0.5mn制备方法如下:

53.(1)在sf6和co2的混合气体保护下,将纯镁锭在坩锅中预热至500℃,然后升温至700℃进行熔化,获得纯镁熔体;

54.(2)将纯锌,镁

‑

钙中间合金,纯锡和镁

‑

锰中间合金加入步骤(1)获得的纯镁熔体中,在680℃下保温15分钟后再经搅拌2

‑

10分钟,然后再经吹氩气精炼、清渣处理、去除杂质和氧化产物,获得镁合金熔体;

55.(3)将步骤(2)获得的镁合金熔体静置、保温,然后浇注到模具中,获得镁合金铸锭;

56.(4)对步骤(3)获得的铸锭进行均质化处理,工艺为:315℃下保温2小时,升温至430℃保温5小时,升温至480℃保温1小时后再冷却至室温,获得均质化铸锭;

57.(5)将步骤(4)获得的均质化铸锭进行挤压,获得挤压板,其中,挤压温度430

‑

480℃,挤压比20

‑

50,再将挤压板进行固溶处理,固溶温度450℃

‑

510℃,保温时间1h

‑

3h后冷却至室温,获得的固溶后的挤压板,再经6道次轧制获得轧制薄板,其中,每道次保温温度为275

‑

315℃,保温时间为10

‑

20分钟,总压下量约为80%,轧辊温度为100

‑

120℃;

58.(6)将步骤(5)中获得的轧制薄板在325℃下保温10分钟进行再结晶处理后冷却至室温,获得再结晶处理后的轧制薄板;或将步骤(5)中轧制薄板在480℃下保温2小时进行固溶处理后再冷却至室温,获得固溶处理后的轧制薄板;

59.(7)将步骤(6)再结晶处理后的轧制薄板切取拉伸样进行~4%的拉伸预变形处理,然后在200℃下保温20min;或者将步骤(6)再结晶处理后的轧制薄板进行冷轧处理,压下量~4%,然后在200℃下保温20min;或者将步骤(6)固溶处理后的轧制薄板切取拉伸样进行~4%的拉伸预变形,然后在200℃下保温20min;或者将步骤(6)固溶处理后的轧制薄板进行冷轧处理,压下量~4%,然后在200℃下保温20min;或者将步骤(6)固溶处理后的轧制薄板切取拉伸样进行~4%的拉伸预变形,然后置于室温下;或者将步骤(6)固溶处理后的轧制薄板进行冷轧处理,压下量~4%,然后置于室温下;

60.(8)步骤(7)处理后的合金均具有沿着td分裂的弱织构特征,再结晶处理后的轧制薄板经过预变形时效后的晶粒平均尺寸约为4μm,合金最终屈服强度≥305mpa,延伸率≥17%;固溶处理后的轧制薄板预变形时效后,屈服强度提升可达70mpa,而固溶处理后的轧

制薄板预变形自然时效24h后,屈服强度提升可达30mpa。

61.实施例4

62.合金按照质量百分比计:zn:1.0%,ca:0.3%,mn:0.1%;不可避免的杂质含量小于0.02%,余量为镁,以下简称mg

‑

1.0zn

‑

0.3ca

‑

0.1mn,mg

‑

1.0zn

‑

0.3ca

‑

0.1mn制备方法如下:

63.(1)在sf6和co2的混合气体保护下,将纯镁锭在坩锅中预热至500℃,然后升温至700℃进行熔化,获得纯镁熔体;

64.(2)将纯锌,镁

‑

钙中间合金和镁

‑

锰中间合金加入步骤(1)获得的纯镁熔体中,在680℃下保温15分钟后再经搅拌2

‑

10分钟,然后再经吹氩气精炼、清渣处理、去除杂质和氧化产物,获得镁合金熔体;

65.(3)将步骤(2)获得的镁合金熔体静置、保温,然后浇注到模具中,获得镁合金铸轧板;

66.(4)对步骤(3)获得的铸轧板进行固溶处理,固溶温度450℃

‑

500℃,保温时间1h

‑

3h后冷却至室温,获得的固溶后的铸轧板,再经3道次轧制获得轧制薄板,其中,每道次保温温度为250

‑

300℃,保温时间为10

‑

20分钟,总压下量约为80%,轧辊温度为100

‑

120℃;

67.(5)将步骤(4)中获得的轧制薄板在250℃下保温15分钟进行再结晶处理后冷却至室温,获得再结晶处理后的轧制薄板;或将步骤(4)中轧制薄板在450℃下保温2小时进行固溶处理后再冷却至室温,获得固溶处理后的轧制薄板;

68.(6)将步骤(5)再结晶处理后的轧制薄板切取拉伸样进行~4%的拉伸预变形处理,然后在175℃下保温20min;或者将步骤(5)再结晶处理后的轧制薄板进行冷轧处理,压下量~4%,然后在175℃下保温20min;或者将步骤(5)固溶处理后的轧制薄板切取拉伸样进行~4%的拉伸预变形,然后在175℃下保温20min;或者将步骤(5)固溶处理后的轧制薄板进行冷轧处理,压下量~4%,然后在175℃下保温20min;或者将步骤(5)固溶处理后的轧制薄板切取拉伸样进行~4%的拉伸预变形,然后置于室温下;或者将步骤(5)固溶处理后的轧制薄板进行冷轧处理,压下量~4%,然后置于室温下;

69.(7)步骤(6)处理后的合金均具有沿着td分裂的弱织构特征,再结晶处理后的轧制薄板经过预变形时效后的晶粒平均尺寸约为3μm,合金最终屈服强度≥300mpa,延伸率≥15%;固溶处理后的轧制薄板预变形时效后,屈服强度提升可达60mpa,而固溶处理后的轧制薄板预变形自然时效24h后,屈服强度提升可达25mpa。

70.实施例5

71.合金按照质量百分比计:zn:0.5%,ca:0.6%,sn:0.1%,mn:0.05%;不可避免的杂质含量小于0.02%,余量为镁,以下简称mg

‑

0.5zn

‑

0.6ca

‑

0.1sn

‑

0.05mn,mg

‑

0.5zn

‑

0.6ca

‑

0.1sn

‑

0.05mn制备方法如下:

72.(1)在sf6和co2的混合气体保护下,将纯镁锭在坩锅中预热至500℃,然后升温至700℃进行熔化,获得纯镁熔体;

73.(2)将纯锌,镁

‑

钙中间合金,纯锡和镁

‑

锰中间合金加入步骤(1)获得的纯镁熔体中,在680℃下保温15分钟后再经搅拌2

‑

10分钟,然后再经吹氩气精炼、清渣处理、去除杂质和氧化产物,获得镁合金熔体;

74.(3)将步骤(2)获得的镁合金熔体静置、保温,然后浇注到模具中,获得镁合金铸轧

板;

75.(4)对步骤(3)获得的铸轧板进行固溶处理,固溶温度450℃

‑

480℃,保温时间1h

‑

3h后冷却至室温,获得的固溶后的铸轧板,再经5道次轧制获得轧制薄板,其中,每道次保温温度为250

‑

300℃,保温时间为10

‑

20分钟,总压下量约为80%,轧辊温度为100

‑

120℃;

76.(5)将步骤(4)中获得的轧制薄板在275℃下保温10分钟进行再结晶处理后冷却至室温,获得再结晶处理后的轧制薄板;或将步骤(4)中的轧制薄板在480℃下保温2小时后进行固溶处理再冷却至室温,获得固溶处理后的轧制薄板;

77.(6)将步骤(5)再结晶处理后的轧制薄板切取拉伸样进行~4%的拉伸预变形处理,然后在175℃下保温20min;或者将步骤(5)再结晶处理后的轧制薄板进行冷轧处理,压下量~4%,然后在175℃下保温20min;或者将步骤(5)固溶处理后的轧制薄板切取拉伸样进行~4%的拉伸预变形,然后在175℃下保温20min;或者将步骤(5)固溶处理后的轧制薄板进行冷轧处理,压下量~4%,然后在175℃下保温20min;或者将步骤(5)固溶处理后的轧制薄板切取拉伸样进行~4%的拉伸预变形,然后置于室温下;或者将步骤(5)固溶处理后的轧制薄板进行冷轧处理,压下量~4%,然后置于室温下;

78.(7)步骤(6)处理后的合金均具有沿着td分裂的弱织构特征,再结晶处理后的轧制薄板经过预变形时效后的晶粒平均尺寸约为3μm,优化后的合金最终屈服强度≥310mpa,延伸率≥15%;固溶处理后的轧制薄板预变形时效后,屈服强度提升可达75mpa,而固溶处理后的轧制薄板预变形自然时效24h后,屈服强度提升可达35mpa。

79.实施例6

80.合金按照质量百分比计:zn:0.5%,ca:0.1%,sn:0.1%,mn:0.1%;不可避免的杂质含量小于0.02%,余量为镁,以下简称mg

‑

0.5zn

‑

0.1ca

‑

0.1sn

‑

0.1mn,mg

‑

0.5zn

‑

0.1ca

‑

0.1sn

‑

0.1mn制备方法如下:

81.(1)在sf6和co2的混合气体保护下,将纯镁锭在坩锅中预热至500℃,然后升温至700℃进行熔化,获得纯镁熔体;

82.(2)将纯锌,镁

‑

钙中间合金,纯锡和镁

‑

锰中间合金加入步骤(1)获得纯镁熔体中,在680℃下保温15分钟后再经搅拌2

‑

10分钟,然后再经吹氩气精炼、清渣处理、去除杂质和氧化产物,获得镁合金熔体;

83.(3)将步骤(2)获得的镁合金熔体静置、保温,然后进行铸轧,获得镁合金铸轧板;

84.(4)对步骤(3)的铸轧板进行固溶处理,固溶温度415℃

‑

500℃,保温时间1h

‑

3h后冷却至室温,获得的固溶后的铸轧板,再经3道次轧制获得轧制薄板,其中,每道次保温温度为250

‑

300℃,保温时间为10

‑

20分钟,总压下量约为80%,轧辊温度为100

‑

120℃;

85.(5)将步骤(4)中获得的轧制薄板250℃下保温20分钟进行再结晶处理后冷却至室温,获得再结晶处理后的轧制薄板;或将步骤(4)中轧制薄板在480℃下保温2小时进行固溶处理后再冷却至室温,获得固溶处理后的轧制薄板;

86.(6)将步骤(5)再结晶处理后的轧制薄板切取拉伸样进行~6%的拉伸预变形处理,然后在175℃下保温20min;或者将步骤(5)再结晶处理后的轧制薄板进行冷轧处理,压下量~5%,然后在175℃下保温20min;或者将步骤(5)固溶处理后的轧制薄板切取拉伸样进行~6%的拉伸预变形,然后在175℃下保温20min;或者将步骤(5)固溶处理后的轧制薄板进行冷轧处理,压下量~5%,然后在175℃下保温20min;或者将步骤(5)固溶处理后的轧

制薄板切取拉伸样进行~6%的拉伸预变形,然后置于室温下;或者将步骤(5)固溶处理后的轧制薄板进行冷轧处理,压下量~5%,然后置于室温下。

87.实施例7

88.合金按照质量百分比计:zn:0.8%,ca:0.5%,sn:0.2%,mn:1.0%;不可避免的杂质含量小于0.02%,余量为镁,以下简称mg

‑

0.8zn

‑

0.5ca

‑

0.2sn

‑

1.0mn,mg

‑

0.8zn

‑

0.5ca

‑

0.2sn

‑

1.0mn制备方法如下:

89.(1)在sf6和co2的混合气体保护下,将纯镁锭在坩锅中预热至500℃,然后升温至700℃进行熔化,获得纯镁熔体;

90.(2)将纯锌,镁

‑

钙中间合金,纯锡和镁

‑

锰中间合金加入步骤(1)获得的纯镁熔体中,在680℃下保温15分钟后再经搅拌2

‑

10分钟,然后再经吹氩气精炼、清渣处理、去除杂质和氧化产物,获得镁合金熔体;

91.(3)将步骤(2)获得的镁合金熔体静置、保温,然后进行铸轧,获得镁合金铸轧板;

92.(4)对步骤(3)的铸轧板进行固溶处理,固溶温度415℃

‑

500℃,保温时间1h

‑

3h后冷却至室温,获得的固溶后的铸轧板,再经4道次轧制获得轧制薄板,其中,每道次保温温度为250

‑

300℃,保温时间为10

‑

20分钟,总压下量约为80%,轧辊温度为100

‑

120℃;

93.(5)将步骤(4)中获得的轧制薄板300℃下保温10分钟进行再结晶处理后冷却至室温,获得再结晶处理后的轧制薄板;或将步骤(4)中轧制薄板在450℃下保温2小时进行固溶处理后再冷却至室温,获得固溶处理后的轧制薄板;

94.(6)将步骤(5)再结晶处理后的轧制薄板切取拉伸样进行~8%的拉伸预变形处理,然后在175℃下保温20min;或者将步骤(5)再结晶处理后的轧制薄板进行冷轧处理,压下量~5%,然后在175℃下保温20min;或者将步骤(5)固溶处理后的轧制薄板切取拉伸样进行~8%的拉伸预变形,然后在175℃下保温20min;或者将步骤(5)固溶处理后的轧制薄板进行冷轧处理,压下量~5%,然后在175℃下保温20min;或者将步骤(5)固溶处理后的轧制薄板切取拉伸样进行~8%的拉伸预变形,然后置于室温下;或者将步骤(5)固溶处理后的轧制薄板进行冷轧处理,压下量~5%,然后置于室温下。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1