机械加工用去毛刺装置

1.本发明涉及机械加工技术领域,具体涉及机械加工用去毛刺装置。

背景技术:

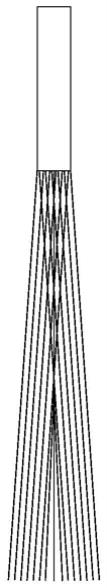

2.毛刺也叫做飞边,是机械加工中由于切削、钻孔、挤压、焊接等操作在工件表面留下的不规整部分,毛刺的存在会导致工件误差、降低装配精度等问题,为此工件机加工完成后,对工件进行去毛刺处理,是必要的加工工序。现有的去毛刺装置种类繁多,采用的方法包括物理方法、化学方法等等。工件内孔的毛刺去除一直是本领域难以解决的一大难题,近年来,随着材料科学的快速进步,越来越多的去毛刺装置采用高强度的刷子高速回转对工件内孔的毛刺进行刷除,如图1中所示,毛刺刷采用集束的刷毛构成,其伸入工件内孔中高速回转;工件内孔上的毛刺在与刷毛端部接触的过程中被刷落。然而这种方式的毛刺刷不能适应各种不同大小的工件内孔,通用性差;且对毛刺的去除力度不可控,若力度过大,则会造成工件划痕,过小则对毛刺的去除效果又不理想。

技术实现要素:

3.本发明的目的在于提供能够适应不同内孔的机械加工用去毛刺装置。

4.为实现上述发明目的,本发明所采用的技术方案是:机械加工用去毛刺装置,包括旋转主轴,所述旋转主轴的下端固定设置有底盘,旋转主轴的上段上设置有能够沿旋转主轴上下滑动的尺寸调节盘;所述尺寸调节盘与底盘之间设置有若干根竖向的刷线,所述刷线绕旋转主轴呈环形均匀分布。

5.优选的,所述底盘与尺寸调节盘之间还设置有力度调节盘,所述力度调节盘上对应刷线设置有若干限止孔,所述刷线穿设在限止孔内并与限止孔构成带阻尼的滑动配合;所述力度调节盘能够沿旋转主轴上下滑动。

6.优选的,所述限止孔内固定设置有小胶管,所述刷线穿设在小胶管内并与小胶管构成过盈配合。

7.优选的,所述刷线为尼龙线、钢线、碳纤维线、陶瓷线中的任意一种。

8.优选的,所述旋转主轴为空心轴,旋转主轴的上段和下段的侧壁上沿竖向均匀设置有多根导向槽;所述尺寸调节盘和力度调节盘均包括环状的盘体和设置在旋转主轴内的螺纹套,所述刷线设置在盘体处;盘体与螺纹套之间对应导向槽的数量设置有多根滑动连杆,并滑通过滑动连杆相互连接,所述滑动连杆穿设在导向槽内并与导向槽构成滑动配合;所述螺纹套内穿设有与螺纹套相配合的调节螺杆,所述调节螺杆与调节电机传动连接。

9.优选的,所述导向槽的数量为四根。

10.优选的,还包括握持手柄,所述旋转主轴安装在握持手柄的下端,且与握持手柄内的驱动电机传动连接。

11.优选的,用于调节所述力度调节盘的调节电机固定设置在旋转主轴的下端。

12.优选的,用于调节所述尺寸调节盘的调节电机固定设置在旋转主轴的上段内。

13.本发明的有益效果集中体现在:能够适应不同孔径大小的工件内孔,且改变了传统方式通过刷线端部对毛刺进行清理的方式,而主要是采用刷线的中段对毛刺进行清理,清理面更加的平滑、不易对工件造成划痕。具体来说,本发明在使用过程中,滑动尺寸调节盘,可以改变刷线的弯折弧度、进而改变刷线的隆起角度,在旋转主轴高速转动的过程中,刷线张开膨胀,对内孔上的毛刺进行刮除,由于不同弯折弧度的刷线的膨胀直径不同,因此本发明能够适应各种不同尺寸的内孔。

附图说明

14.图1为现有毛刺刷的机构示意图;

15.图2为本发明的结构示意图;

16.图3为本发明未安装刷线时的结构示意图;

17.图4为底盘的结构示意图;

18.图5为尺寸调节盘的结构示意图;

19.图6为力度调节盘的结构示意图。

具体实施方式

20.如图1

‑

6所示的,机械加工用去毛刺装置,包括旋转主轴1,旋转主轴1可直接连接在机床上进行使用,适合大尺寸的工件去毛刺;也可以采用手持模式,也就是说,还包括握持手柄14,所述旋转主轴1安装在握持手柄14的下端,且与握持手柄14内的驱动电机传动连接,便于携带,使用灵活方便。

21.所述旋转主轴1的下端固定设置有如图4中所示的底盘2,旋转主轴1的上段上设置有能够沿旋转主轴1上下滑动的尺寸调节盘3,所述尺寸调节盘3与底盘2之间设置有若干根竖向的刷线4,所述刷线4用于直接与毛刺接触,刮除毛刺。根据工件的材料区别,以及毛刺的大小差别,可选用不同材质的刷线4,例如:所述刷线4为尼龙线、钢线、碳纤维线、陶瓷线中的任意一种。所述刷线4绕旋转主轴1呈环形均匀分布。

22.本发明在使用过程中,滑动尺寸调节盘3,可以改变刷线4的弯折弧度、进而改变刷线4的隆起角度,在旋转主轴1高速转动的过程中,刷线4张开膨胀,对内孔上的毛刺进行刮除,由于不同弯折弧度的刷线4的膨胀直径不同,因此本发明能够适应各种不同尺寸的内孔。

23.除上述除毛刺内孔尺寸可适应调整外,针对不同材质的工件,由于硬度具有较大的区别,为了实现最佳的去毛刺效果,避免工件损伤。去毛刺的力度还应当具备调节能力,所述底盘2与尺寸调节盘3之间还设置有力度调节盘5,其思路是通过改变刷线4可膨胀段的长短,以改变刷线4的可变形裕度,进而实现刷线4去毛刺力度的调节,例如:刷线4膨胀段的长度长,则其可变形裕度大,间接改变了其硬度;反之则增大了其硬度;最终间接实现了去毛刺力度的调整。其具体的方式为,如图6所示,所述力度调节盘5上对应刷线4设置有若干限止孔6,所述刷线4穿设在限止孔6内并与限止孔6构成带阻尼的滑动配合,具体可以是所述限止孔6内固定设置有小胶管7,所述刷线4穿设在小胶管7内并与小胶管7构成过盈配合,以形成阻尼。所述力度调节盘5也能够沿旋转主轴1上下滑动。采用这样的方式后,要想增大去毛刺力度,则力度调节盘5上移,刷线4可变形裕度变小;反之力度调节盘5下移,刷线4可

变形裕度变大。

24.所述尺寸调节接盘3的调节方式可以是手动调节,通过螺栓等进行固定和解锁;也可以采用如图5和6中所示的电动调节方式,具体是,所述旋转主轴1为空心轴,旋转主轴1的上段和下段的侧壁上沿竖向均匀设置有多根导向槽8,如图中所示,导向槽8的数量为4根。所述尺寸调节盘3和力度调节盘5均包括环状的盘体9和设置在旋转主轴1内的螺纹套10,所述刷线4设置在盘体9处。盘体9与螺纹套10之间对应导向槽8的数量设置有多根滑动连杆11,并滑通过滑动连杆11相互连接,所述滑动连杆11穿设在导向槽8内并与导向槽8构成滑动配合。所述螺纹套10内穿设有与螺纹套10相配合的调节螺杆12,所述调节螺杆12与调节电机13传动连接。一般用于调节所述力度调节盘5的调节电机13固定设置在旋转主轴1的下端,用于调节所述尺寸调节盘3的调节电机13机固定设置在旋转主轴1的上段内。

技术特征:

1.机械加工用去毛刺装置,其特征在于:包括旋转主轴(1),所述旋转主轴(1)的下端固定设置有底盘(2),旋转主轴(1)的上段上设置有能够沿旋转主轴(1)上下滑动的尺寸调节盘(3);所述尺寸调节盘(3)与底盘(2)之间设置有若干根竖向的刷线(4),所述刷线(4)绕旋转主轴(1)呈环形均匀分布。2.根据权利要求1所述的机械加工用去毛刺装置,其特征在于:所述底盘(2)与尺寸调节盘(3)之间还设置有力度调节盘(5),所述力度调节盘(5)上对应刷线(4)设置有若干限止孔(6),所述刷线(4)穿设在限止孔(6)内并与限止孔(6)构成带阻尼的滑动配合;所述力度调节盘(5)能够沿旋转主轴(1)上下滑动。3.根据权利要求2所述的机械加工用去毛刺装置,其特征在于:所述限止孔(6)内固定设置有小胶管(7),所述刷线(4)穿设在小胶管(7)内并与小胶管(7)构成过盈配合。4.根据权利要求3所述的机械加工用去毛刺装置,其特征在于:所述刷线(4)为尼龙线、钢线、碳纤维线、陶瓷线中的任意一种。5.根据权利要求4所述的机械加工用去毛刺装置,其特征在于:所述旋转主轴(1)为空心轴,旋转主轴(1)的上段和下段的侧壁上沿竖向均匀设置有多根导向槽(8);所述尺寸调节盘(3)和力度调节盘(5)均包括环状的盘体(9)和设置在旋转主轴(1)内的螺纹套(10),所述刷线(4)设置在盘体(9)处;盘体(9)与螺纹套(10)之间对应导向槽(8)的数量设置有多根滑动连杆(11),并滑通过滑动连杆(11)相互连接,所述滑动连杆(11)穿设在导向槽(8)内并与导向槽(8)构成滑动配合;所述螺纹套(10)内穿设有与螺纹套(10)相配合的调节螺杆(12),所述调节螺杆(12)与调节电机(13)传动连接。6.根据权利要求5所述的机械加工用去毛刺装置,其特征在于:所述导向槽(8)的数量为四根。7.根据权利要求6所述的机械加工用去毛刺装置,其特征在于:还包括握持手柄(14),所述旋转主轴(1)安装在握持手柄(14)的下端,且与握持手柄(14)内的驱动电机传动连接。8.根据权利要求7所述的机械加工用去毛刺装置,其特征在于:用于调节所述力度调节盘(5)的调节电机(13)固定设置在旋转主轴(1)的下端。9.根据权利要求8所述的机械加工用去毛刺装置,其特征在于:用于调节所述尺寸调节盘(3)的调节电机(13)机固定设置在旋转主轴(1)的上段内。

技术总结

本发明涉及机械加工技术领域。目的在于提供机械加工用去毛刺装置,包括旋转主轴,所述旋转主轴的下端固定设置有底盘,旋转主轴的上段上设置有能够沿旋转主轴上下滑动的尺寸调节盘;所述尺寸调节盘与底盘之间设置有若干根竖向的刷线,所述刷线绕旋转主轴呈环形均匀分布。本发明能够适应不同孔径大小的工件内孔,且改变了传统方式通过刷线端部对毛刺进行清理的方式,而主要是采用刷线的中段对毛刺进行清理,清理面更加的平滑、不易对工件造成划痕。不易对工件造成划痕。不易对工件造成划痕。

技术研发人员:滕超 蔡文泉 周海蔚 杨赞弘 邝晓玲 陆宝钊 陈亚岗 王山山

受保护的技术使用者:广州市机电高级技工学校(广州市机电技师学院、广州市机电高级职业技术培训学院)

技术研发日:2021.04.27

技术公布日:2021/10/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1