gt35球碗曲面沉积tin膜工艺方法

技术领域

1.本发明涉及镀膜工艺,尤其涉及gt35球碗曲面物理沉积(pvd)工艺方法。

背景技术:2.球碗零件是航空惯导重要零部件,需要对其表面进行镀膜处理以达到更高的表面要求,传统工艺采用物理气相沉积技术(pvd),通过氮离子轰击钛靶材将氮化钛沉积到零件表面形成镀层,传统沉积为一次沉积完成,但是其结合力不好,因此在2018年将技术改进后采用多次沉积将镀层分为纯钛层,过渡层以及氮化钛镀层,是镀层形成过度趋势从而提高镀层之间的结合力,但是这种镀膜方式也是持续进行,因此功能层内应力无法消除,在使用中会因为应力集中造成镀层破裂。

技术实现要素:3.为了解决现有技术中的不足,提供一种能有效消除功能层内应力,确保镀膜可靠的沉积tin膜工艺方法,

4.gt35球碗曲面沉积tin膜工艺方法,其特征在于:

5.s1.预热,将球碗零件置于真空炉内保持抽真空状态对零件进行加热,增加零件表面活性;

6.s2.刻蚀,保持炉内温度,向真空炉内通入氩气,开启刻蚀电压,通过氩离子去除零件表面杂质;

7.s3.打底,排出氩气后,保持炉内温度,启动ti靶材,使零件表面形成一层纯ti镀层;

8.s4.沉积tin过渡层,启动ti靶材同时逐渐通入氮气,使氮气处于不饱和状态,保持炉压和温度,在纯ti镀层表面形成ti和tin共存的过渡层;

9.s5.沉积tin功能层,启动ti靶材同时通入饱和状态氮气,保持炉压和温度,反复该步骤,且每次沉积前需要使前次沉积的功能层冷却至炉内温度从而消除功能层内应力,直至沉积达到规定厚度完成功能层沉积;

10.s6.冷却出炉:零件随炉冷却至80℃以下取出。

11.进一步的,步骤s1

‑

s5中炉内温度保持在360

‑

400℃。

12.采用该工艺在功能层沉积时多层逐次沉积,且每次沉积完成后均进行冷却从而能够有效消除各功能层的内应力,避免镀膜在使用中由于内应力几种造成镀层损坏,提高成品率和镀层稳定性。

具体实施方式

13.本发明提供一种tin膜沉积工艺,尤其针对gt35球碗零件进行物理气相沉积,包括以下步骤:

14.s1.预热,将球碗零件置于真空炉内保持抽真空状态对零件进行加热,增加零件表

面活性;

15.s2.刻蚀,保持炉内温度,向真空炉内通入氩气,开启刻蚀电压,通过氩离子去除零件表面杂质;

16.s3.打底,排出氩气后,保持炉内温度,启动ti靶材,使零件表面形成一层纯ti镀层;

17.s4.沉积tin过渡层,启动ti靶材同时逐渐通入氮气,使氮气处于不饱和状态,保持炉压和温度,在纯ti镀层表面形成ti和tin共存的过渡层;

18.过渡层中以ti和tin共存的形式形成,该过程中氮气浓度是随着通入时间增加的,因此过渡层中的氮化钛与钛的比例也是随着沉积的时间逐渐增多,

19.s5.沉积tin功能层,启动ti靶材同时通入饱和状态氮气,保持炉压和温度,反复该步骤,且每次沉积前需要使前次沉积的功能层冷却至炉内温度从而消除功能层内应力,直至沉积达到规定厚度完成功能层沉积;

20.由于在沉积过程中零件表面收到氮化钛的轰击温度升高,远远超出了炉内温度,因而功能层在成型过程中会产生较大的内应力无法释放,而通过静置冷却使功能层温度降至炉内温度后相应的应力就会消除,从而保证镀膜后续使用时的质量。

21.s6.冷却出炉:零件随炉冷却至80℃以下取出。

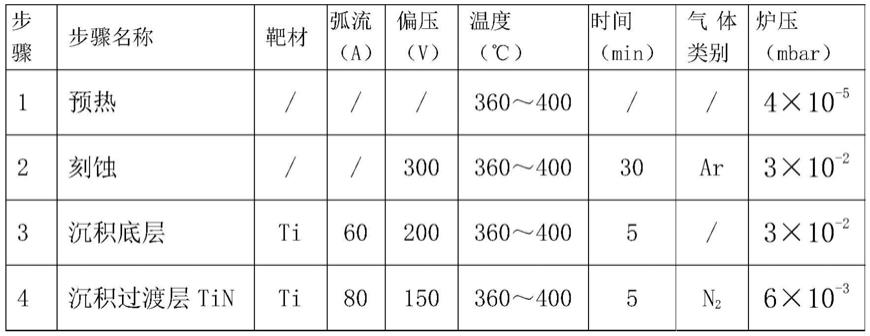

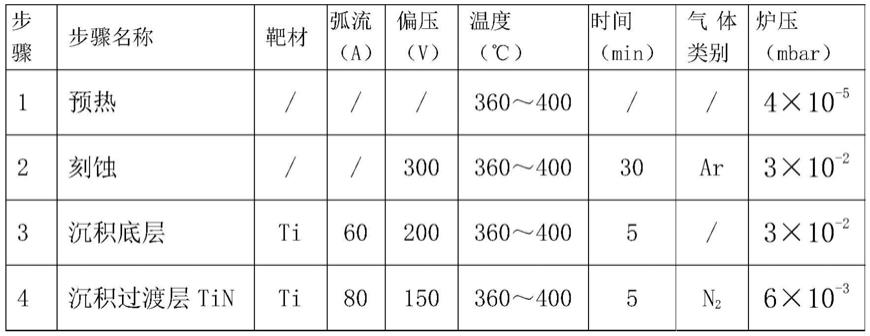

22.下面结合具体实施例对该gt35球碗曲面沉积tin膜工艺方法做进一步的说明:

[0023][0024][0025]

以下试验数据为常规tin沉积工艺制作的零件和采用上述工艺制作的三组零件尺寸参数对比:

[0026][0027]

图标中实验编号1为常规工艺在沉积功能层时没有冷却消除应力的过程,而其余三组数据采用实施例1中的工艺分别作出的三组零件,可以看出止口不同截面直径变化量有了明显变小,因此采用该工艺制作的tin镀层精度更高。

技术特征:1.gt35球碗曲面沉积tin膜工艺方法,其特征在于:s1.预热,将球碗零件置于真空炉内保持抽真空状态对零件进行加热,增加零件表面活性;s2.刻蚀,保持炉内温度,向真空炉内通入氩气,开启刻蚀电压,通过氩离子去除零件表面杂质;s3.打底,排出氩气后,保持炉内温度,启动ti靶材,使零件表面形成一层纯ti镀层;s4.沉积tin过渡层,启动ti靶材同时逐渐通入氮气,使氮气处于不饱和状态,保持炉压和温度,在纯ti镀层表面形成ti和tin共存的过渡层;s5.沉积tin功能层,启动ti靶材同时通入饱和状态氮气,保持炉压和温度,反复该步骤,且每次沉积前需要使前次沉积的功能层冷却至炉内温度从而消除功能层内应力,直至沉积达到规定厚度完成功能层沉积;s6.冷却出炉:零件随炉冷却至80℃以下取出。2.根据权利要求1所述的gt35球碗曲面沉积tin膜工艺方法,其特征在于:步骤s1

‑

s5中炉内温度保持在360

‑

400℃。

技术总结本发明公开了一种GT35球碗曲面沉积TiN膜工艺方法,包括以下步骤S1.预热;S2.刻蚀;S3.打底;S4.沉积TiN过渡层;S5.沉积TiN功能层,启动Ti靶材同时通入饱和状态氮气,保持炉压和温度,反复该步骤,且每次沉积前需要使前次沉积的功能层冷却至炉内温度从而消除功能层内应力,直至沉积达到规定厚度完成功能层沉积;S6.冷却出炉:零件随炉冷却至80℃以下取出;在沉积功能层时逐层沉积,且每次均需要冷却处理,从而消除功能层内应力。从而消除功能层内应力。

技术研发人员:仲银鹏 王昊 李文卓

受保护的技术使用者:陕西航天时代导航设备有限公司

技术研发日:2021.08.09

技术公布日:2021/11/17