一种热障涂层织构化减粘表面及其制备方法

1.本发明属于机械设计制造领域,特别涉及一种热障涂层织构化减粘表面及其制备方法。

背景技术:

2.航空技术的发展对军事装备和经济建设具有重要影响,关乎国家安全与国计民生等核心利益。涡轮叶片作为航空发动机的重要组成部件,其主体由高温合金锻造而成,随着航空技术的发展,涡轮叶片的工作温度越来越高,逐渐达到了高温合金的使用极限。热障涂层是一种以金属和氧化锆陶瓷为主的保护涂层,拥有良好的隔热效果,应用在涡轮叶片表面可以降低高温合金温度,延长涡轮叶片使用寿命,同时提高航空发动机效率、减少燃油消耗。然而,在航空发动机工作过程中,空气中悬浮的钙镁铝硅酸盐(cmas)颗粒高温熔融后,会粘着、侵蚀热障涂层,导致热障涂层剥落、失效,甚至使金属基底直接暴露在高温燃气中,造成严重的安全隐患。因此,减少熔融cmas在涡轮叶片表面的粘附,对于提升航空发动机的服役寿命和安全性能具有重要意义。

3.中国专利文献有如下公开:“一种利用皮秒激光制备热障涂层疏离cmas表面的方法”(cn111041470a):采用皮秒激光在热障涂层表面制造微米沟槽阵列,以降低cmas与热障涂层表面的粘附力,增大cmas接触角,使得cmas可滚离涂层,从而提高热障涂层抗cmas侵蚀性能。然而,这种通过增大接触角实现cmas疏离的表面往往存在稳定性不足的缺陷。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供一种热障涂层织构化减粘表面,旨在大幅减少熔融cmas在涂层表面粘附量。

5.本发明的目的是这样实现的:一种热障涂层织构化减粘表面,所述热障涂层主要成分为二氧化锆,其表面上分布有由飞秒激光扫描后形成的任意形状的凹坑、凹槽和凸包中一种或多种织构阵列,其具有亲熔融cmas的性质(接触角<50

°

)。

6.本发明的另一目的是提供上述热障涂层织构化减粘表面的制备方法, 旨在通过热障涂层表面织构形状、尺寸和分布的优化设计,获得亲熔融cmas的热障涂层表面,引导熔融cmas在热障涂层表面快速流动,以实现cmas粘附量的大幅减少,减轻cmas对热障涂层的侵蚀。

7.本发明的另一目的是通过以下技术方案来实现的:一种热障涂层的制备方法,包括以下步骤:1)选择三氧化二钇稳定的二氧化锆模拟热障涂层,对其进行砂纸打磨和机械抛光处理;2)设计具有亲熔融cmas性质的任意形状的凹坑、凹槽和凸包中一种或多种织构阵列,织构占整个表面面积的5%

‑

95%,织构高度或深度为1μm

‑

60μm。利用建模软件构建织构的几何模型,导入飞秒激光加工设备的计算机控制系统;

3)采用如下激光加工参数在二氧化锆表面制造圆锥形织构:脉冲宽度10fs

‑

10ps,波长515nm

‑

1040nm,重复频率1khz

‑

1mhz,功率1mw

‑

50w,扫描速度1mm/s

‑

100cm/s,扫描间距1μm

‑

200μm,扫描次数1

‑

6次。

8.本发明的有益效果是:本发明利用飞秒激光在热障涂层表面构建微观结构阵列,使得涂层具有亲熔融cmas的性质(接触角<50

°

,图2),以便引导熔融cmas在热障涂层表面快速流动,以减少cmas的粘附,减轻cmas对热障涂层的侵蚀。

附图说明

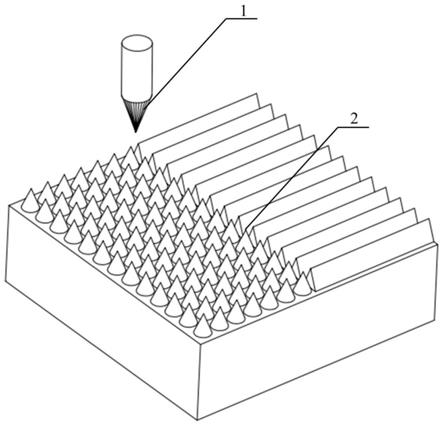

9.图1为热障涂层表面织构的激光制备过程示意图;图2是熔融cmas在织构化热障涂层表面接触角图;图3是具有圆锥形织构的热障涂层表面示意图;图4是具有方柱形织构的热障涂层表面示意图;其中:1—激光束,2—织构化表面。

具体实施方式

10.实施例1一种热障涂层织构化减粘表面的制备方法,包括以下步骤:1)选择三氧化二钇稳定的二氧化锆模拟热障涂层,对其进行砂纸打磨和机械抛光处理;2)设计圆锥形织构阵列(图3),圆锥底部直径为15μm,高度为10μm,间距为20μm,利用cad软件构建圆锥形织构的几何模型,导入飞秒激光加工设备的计算机控制系统;3)采用如下激光加工参数在二氧化锆表面制造圆锥形织构:脉冲宽度35fs,波长800nm,重复频率1khz,功率20mw,扫描速度3mm/s,扫描间距20μm,扫描次数3次;与普通二氧化锆平面相比,cmas在圆锥形织构表面粘附体积减少50%。

11.实施例2一种热障涂层织构化减粘表面的制备方法,包括以下步骤:1)选择三氧化二钇稳定的二氧化锆模拟热障涂层,对其进行砂纸打磨和机械抛光处理;2)设计方柱形织构阵列(图4),方柱顶部边长为15μm,高度为10μm,间距为30μm,利用cad软件构建方柱形织构的几何模型,导入飞秒激光加工设备的计算机控制系统;3)采用如下激光加工参数在二氧化锆表面制造方柱形织构:脉冲宽度35fs,波长800nm,重复频率1khz,功率20mw,扫描速度3mm/s,扫描间距30μm,扫描次数3次;与普通二氧化锆平面相比,cmas在方柱形织构表面粘附体积减少70%。

技术特征:

1.一种热障涂层织构化减粘表面,其特征在于,热障涂层表面分布有任意形状的凹坑、凹槽和凸包中一种或多种织构阵列。2.根据权利要求1所述的一种热障涂层织构化减粘表面,其特征在于,所述热障涂层主要成分为二氧化锆。3.根据权利要求1所述的一种热障涂层织构化减粘表面,其特征在于,所述表面具有亲熔融钙镁铝硅酸盐(cao

‑

al2o3‑

mgo

‑

sio2,cmas)的性质,接触角<50

°

。4.根据权利要求1所述的一种热障涂层织构化减粘表面,其特征在于,所述织构占整个表面面积的5%

‑

95%,织构高度或深度为1μm

‑

60μm。5.根据权利要求1所述的一种热障涂层织构化减粘表面,其特征在于,所述减粘表面能够减少cmas的粘附。6.根据权利要求1所述的一种热障涂层织构化减粘表面,其特征在于,优选地,所述热障涂层表面上均布有由飞秒激光扫描后形成的圆锥形织构阵列或方柱型织构阵列:圆锥形织构阵列中每个圆锥底部直径为15μm,高度为10μm,间距为20μm;方柱型织构阵列中每个方柱的顶部长为15μm,高度为10μm,间距为30μm。7.一种热障涂层织构化减粘表面的制备方法,其特征在于,包括以下步骤:1)选择以二氧化锆为主成分的热障涂层为基体材料,对基体材料进行打磨和抛光处理;2)设计并利用建模软件构建织构几何模型,导入飞秒激光加工设备的计算机控制系统,采用如下激光加工参数在热障涂层表面制造织构:脉冲宽度10fs

‑

10ps,波长515nm

‑

1040nm,重复频率1khz

‑

1mhz,功率1mw

‑

50w,扫描速度1mm/s

‑

100cm/s,扫描间距1μm

‑

200μm,扫描次数1

‑

6次。

技术总结

本发明公开了一种热障涂层织构化减粘表面及其制备方法,表面分布有由飞秒激光扫描后形成的任意形状的凹坑、凹槽和凸包中一种或多种织构阵列,该表面具有亲熔融CMAS的特性(接触角<50

技术研发人员:郑靖 杨彪 王胡军 屈国堔 杨丹 周仲荣 蔡振兵

受保护的技术使用者:西南交通大学

技术研发日:2021.08.16

技术公布日:2021/11/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1