一种锌基合金镀层钢板带的制备方法与流程

1.本发明属于金属材料领域,具体涉及一种锌基合金镀层钢板带的制备方法。

背景技术:

2.热浸镀镀层钢板具有良好耐腐蚀性能和和加工成形性能,在建筑、家用电器、汽车等行业得到了广泛应用。随着生产技术的不断进步,镀层的耐腐蚀性能等性能进一步提高以及对钢材镀锌的进一步研究,镀层钢板已经从早期的纯锌镀层发展到当代的锌基合金镀层,如锌铝合金镀层、铝锌硅合金镀层。但在较差的环境中,这种锌铝合金镀覆的钢板带的耐腐蚀性能还不能满足使用的要求;铝锌硅合金镀层钢板是20世纪70年代美国伯利恒钢铁公司开发的一种耐大气腐蚀性接近于镀铝层的镀层产品,其合金成分为55%al、43.4%zn、1.6%si。此合金镀层具有良好的抗腐蚀性,在大气腐蚀环境中耐腐蚀性比镀纯锌层高2~6倍,与镀铝层想当。但由于该镀层针状富硅相的存在,且镀层主要为粗大树枝晶粒,焊接性和成型性较差。

3.现有技术如申请公布号cn2020114874251a公开了一种锌基合金镀层钢板带的制备方法,包括镀覆前钢板带表面需进行除锈清洗,除锈清洗后钢板带表面需裸出钢基本色;在合金熔炉中添加含镁锶钛的锌合金熔液,由感应加热器控制合金熔液的温度在420~440℃,在电磁感应搅拌下进行镀覆;镀覆后钢板带先经风冷,将温度降至90℃~110℃之间,再通过水淬实现水冷,将钢板表面温度降至35℃~45℃之间;对s3处理后的镀覆钢板带进行光整、拉矫。其提供了一种钢板带镀覆锌铝镁锶钛合金镀层及镀覆方法,从而大大提高钢板带表面耐腐蚀性能,同时也提高钢板带的机械加工性能。

技术实现要素:

4.本发明的目的在于提供一种具有优良耐腐蚀性、耐磨性耐水黏附性以及自修复功能的镀覆含镁锶钛的锌基合金镀层的钢板带。

5.本发明为实现上述目的所采取的技术方案为:

6.一种锌基合金镀层钢板带,其包括:

7.钢板带;

8.含镁锶钛的锌基合金镀层,形成在钢板带表面;

9.经改性聚丙烯酰胺处理后的锡酸盐转化膜或含改性纳米二氧化硅的涂层,形成在锌基合金镀层表面;

10.改性聚丙烯酰胺由去氢木香内酯、丙烯酰胺和n

‑

甲基二烯丙基胺制得。

11.进一步地,在本发明的一些实施例中,含镁锶钛的锌基合金镀层,按重量百分比计,包括:铝0.15%~2.8%;镁0.45%~2.2%;锶0.015%~0.055%;钛0.001%~0.005%;余量为锌及不可避免的微量杂质。

12.本发明还公开了一种锌基合金镀层钢板带的制备方法,包括以下步骤:

13.(1)镀覆前对钢板带表面进行预处理;

14.(2)在合金熔炉中添加含镁锶钛的锌基合金镀层熔液,在电磁感应搅拌下进行镀覆;

15.(3)镀覆后钢板带先经风冷,再通过水淬实现水冷;

16.(4)对步骤(3)处理后的镀覆钢板带进行光整、拉矫;

17.(5)将步骤(4)处理后的钢板带浸泡在转化液中进行化学转化处理,清洗,干燥,得到锌基合金镀层钢板带。

18.本发明在钢板带表面形成了含镁锶钛的锌基合金镀层,其提高了钢板带的耐腐蚀性能,同时提高了锌基合金镀层的耐磨性;并在镀覆含镁锶钛的锌基合金镀层钢板带表面形成经改性聚丙烯酰胺处理后的锡酸盐转化膜,其进一步提高了锌基合金镀层的耐磨性和耐腐蚀性,除此之外,得到的含镁锶钛的锌基合金镀层还具有优良的耐水黏附性与自修复功能,在钢板带分切后,该合金镀层能自行包裹分切后裸露的钢板带基体,实现钢板带表面合金镀层的自修复,以使钢板带得到有效地防护。

19.进一步地,在本发明的一些实施例中,步骤(1)中,钢板带表面预处理后的清洁度为≤0.15g/m2。

20.进一步地,在本发明的一些实施例中,步骤(2)中,合金熔炉中合金熔液的温度为425~435℃。

21.进一步地,在本发明的一些实施例中,步骤(3)中,风冷温度至85~110℃;水冷后钢板带的温度为38~50℃。

22.进一步地,在本发明的一些实施例中,步骤(4)中,钢板带拉矫延伸率为0.015%~1.5%。

23.进一步地,在本发明的一些实施例中,步骤(4)中,镀覆后钢板带中含镁锶钛的锌基合金镀层质量为70~85g/m2。

24.进一步地,在本发明的一些实施例中,镀覆后钢板带的抗压强度高于335mpa。

25.进一步地,在本发明的一些实施例中,步骤(5)中,转化液的成分为:锡酸钠为40~55g/l、酒石酸钠为8~10g/l,磷酸钠为30~45g/l、柠檬酸钠为1.5~3.5g/l、氢氧化钠为5~9g/l、改性聚丙烯酰胺为0.1~0.15g/l。

26.更进一步地,在本发明的一些实施例中,改性聚丙烯酰胺的制备方法为:将去氢木香内酯、丙烯酰胺和n

‑

甲基二烯丙基胺置于容器中,通入氮气,升温,加入引发剂进行反应,反应完毕后,将产物倒入无水乙醇除去未反应单体,真空干燥,得到改性聚丙烯酰胺。

27.进一步地,在本发明的一些实施例中,转化液的ph值为12~13,转化处理时间为30~60min,转化温度为60~80℃。

28.本发明还公开了锡酸盐转化膜在提高锌基合金镀层钢板带自修复性能中的用途。

29.本发明还公开了含改性纳米二氧化硅的涂层在提高锌基合金镀层钢板带抗压强度中的用途。

30.本发明还公开了锡酸盐转化膜在提高锌基合金镀层钢板带耐水黏附性中的用途。

31.本发明技术方案的有益效果如下:

32.本发明在钢板带表面形成了含镁锶钛的锌基合金镀层,其提高了耐腐蚀性能;同时提高了锌基合金镀层的耐磨性,然后再在锌基合金镀层中的钢板带表面形成锡酸盐转化膜,其进一步提高了锌基合金镀层的耐磨性和耐腐蚀性,除此之外,得到的锌基合金镀层具

有优良的耐水黏附性与自修复功能,将钢板带分切后,该锌基合金镀层能自行包裹分切后裸露的钢板带基体,实现钢板带表面镀层的自修复,以使钢板带得到有效地防护。因此,本发明是一种具有优良耐腐蚀性、耐磨性、耐水黏附性以及自修复功能的锌基合金镀层钢板带。

附图说明

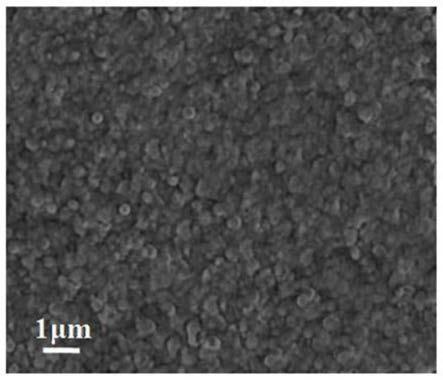

33.图1为实施例4中钢板带的sem图;

34.图2为对比例2中钢板带的sem;

35.图3为钢板带的摩擦系数;

36.图4为钢板带的抗压强度;

37.图5为钢板带的失重腐蚀速率;

38.图6为钢板带分切后的腐蚀速率。

具体实施方式

39.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

40.在本发明的一些实施例中,改性聚丙烯酰胺的制备方法为:将去氢木香内酯、丙烯酰胺和n

‑

甲基二烯丙基胺按摩尔比为0.05~0.15:0.6~0.8:0.15~0.25置于四口烧瓶中,通入氮气30~50min除去体系中氧,升温至45~55℃,加入单体总质量的0.05~0.085wt%引发剂v

‑

50,保温反应8~12h,反应完毕后,将产物倒入无水乙醇(没过产物)中浸泡18~24h除去未反应单体,然后将产物置于真空干燥箱中干燥,得到改性聚丙烯酰胺。

41.具体地,在本发明中一些实施例中,改性聚丙烯酰胺的制备方法为:将去氢木香内酯、丙烯酰胺和n

‑

甲基二烯丙基胺按摩尔比为0.055:0.8:0.145置于四口烧瓶中,通入氮气30min除去体系中氧,升温至50℃,加入单体总质量的0.06wt%引发剂v

‑

50,保温反应10h,反应完毕后,将产物倒入无水乙醇(浸没过产物)中浸泡24h除去未反应单体,然后将产物置于真空干燥箱中干燥,得到改性聚丙烯酰胺。

42.本发明为了优化锌基合金镀层的物理化学性能,采取的优选措施为:将改性纳米二氧化硅采用电镀纳米技术沉积在锌基合金镀层表面;改性纳米二氧化硅增加了锌基合金镀层的耐腐蚀性与耐磨性,同时使钢板带具有更为优良的力学性能。具体地,电镀液成分为:氯化锌为30~50g/l、氯化钾为100~150g/l、硼酸28~30g/l、乙基香兰素为1~3g/l、改性纳米二氧化硅颗粒为3.5~5.5g/l,其中改性纳米二氧化硅颗粒的平均粒径为25~55nm;电镀条件为:钢板带固定在阴极一端;峰值电流密度1.75~3.25a

·

cm

‑2,ph为5.5~6.0,温度为20

±

3℃,电磁搅拌下电镀1~2h;

43.本发明采用常规电镀纳米技术将含茶多酚改性的纳米二氧化硅的电镀液沉积在钢板带表面,该电镀液可能均匀分布在锌基合金镀层钢板带表面,形成含改性纳米二氧化硅的涂层,其进一步提高了锌基合金镀层的耐磨性、耐腐蚀性能,同时使钢板带具有优良的力学性能,可能是因为采用茶多酚改性纳米二氧化硅,其与纳米二氧化硅表面的羟基发生键合得到改性纳米二氧化硅,使改性纳米二氧化硅具有较好的分散性,同时其与乙基香兰素协同使用,可能进一步调节了电镀液的分散稳定性,使其均匀地沉积在镀层表面,形成含

改性纳米二氧化硅的涂层,使锌基合金镀层钢板带具有较好的耐腐蚀性与耐磨性,同时使其具有更为优良的力学性能。

44.进一步地,在本发明的一些实施例中,改性纳米二氧化硅的制备方法为:按重量份计,将2.5~4.5份纳米二氧化硅加入至5~10份蒸馏水与5~10份无水乙醇中,然后置于超声波分散仪中预分散20~30min,得到预分散好的纳米二氧化硅;再将3~5份茶多酚、上述预分散好的纳米二氧化硅、50~80份蒸馏水与乙醇(蒸馏水:乙醇[v/v]=15~20:1)的混合溶液,用醋酸或氨水缓慢调节ph为5~5.5,在搅拌条件下加热至75~85℃,恒温60~90min,抽滤,洗涤,干燥,得到改性纳米二氧化硅。

[0045]

以下结合具体实施方式和附图对本发明的技术方案作进一步详细描述:

[0046]

实施例1:

[0047]

一种锌基合金镀层钢板带的制备方法,包括以下步骤:

[0048]

(1)镀覆前将钢板带表面进行除锈清洗,使钢板带表面的清洁度为0.15g/m2以下;

[0049]

(2)在合金熔炉中添加锌基合金镀层熔液,由感应加热器控制合金熔液的温度在430℃,在电磁感应搅拌下进行镀覆;其中,按重量百分比计:铝1.75%;镁1.5%;锶0.035%;钛0.004%;余量为锌及不可避免的微量杂质;

[0050]

(3)镀覆后钢板带先经风冷,将温度降至95℃,再通过水淬实现水冷,将钢板表面温度降至42℃;

[0051]

(4)对步骤(3)处理后的镀覆钢板带进行光整、拉矫,拉矫延伸率为0.15%,其中钢板带镀覆含镁锶钛的锌基合金镀层质量为75.5g/m2。

[0052]

实施例2:

[0053]

一种锌基合金镀层钢板带的制备方法,包括以下步骤:

[0054]

(1)镀覆前钢板带表面需进行除锈清洗,使钢带表面的清洁度为0.15g/m2以下;

[0055]

(2)在合金熔炉中含镁锶钛的锌基合金镀层熔液,由感应加热器控制合金熔液的温度在425℃,在电磁感应搅拌下进行镀覆;其中,按重量百分比计:铝2.7%;镁0.55%;锶0.05%;钛0.001%;余量为锌及不可避免的微量杂质;

[0056]

(3):镀覆后钢板带先经风冷,将温度降至110℃,再通过水淬实现水冷,将钢板表面温度降至45℃;

[0057]

(4)对步骤(3)处理后的镀覆钢板带进行光整、拉矫,拉矫延伸率控制在1.5%,其中钢板带镀覆含镁锶钛的锌基合金镀层质量为80.6g/m2。

[0058]

实施例3:

[0059]

一种锌基合金镀层钢板带的制备方法,与实施例1不同的是:按重量百分比计:铝3.2%;镁2.0%;锶0.055%;钛0.004%;余量为锌及不可避免的微量杂质。

[0060]

实施例4:

[0061]

一种锌基合金镀层钢板带的制备方法,包括:

[0062]

(1)镀覆前将钢板带表面进行除锈清洗,使钢板带表面的清洁度为0.15g/m2以下;

[0063]

(2)在合金熔炉中添加含镁锶钛的锌基合金镀层熔液,由感应加热器控制合金熔液的温度在430℃,在电磁感应搅拌下进行镀覆;其中,按重量百分比计:铝1.75%;镁0.55%;锶0.035%;钛0.004%;余量为锌及不可避免的微量杂质;

[0064]

(3)镀覆后钢板带先经风冷,将温度降至95℃,再通过水淬实现水冷,将钢板表面

温度降至42℃;

[0065]

(4)对步骤(3)处理后的镀覆钢板带进行光整、拉矫,拉矫延伸率为0.15%,其中钢板带镀覆含镁锶钛的锌基合金镀层质量为75.5g/m2;

[0066]

(5)将步骤(4)处理后的钢板带浸泡在转化液中进行化学转化处理,其中转化液的成分为:三水合锡酸钠为45g/l、酒石酸钠为8g/l,十水合磷酸钠为32g/l、柠檬酸钠为1.5g/l、氢氧化钠为5.3g/l、改性聚丙烯酰胺为0.13g/l;转化液的ph值为12.5,转化处理时间为50min,转化温度为70℃,转化处理完后的试样用蒸馏水冲洗后并用吹风机吹干,得到钢板带。

[0067]

实施例5:

[0068]

一种锌基合金镀层钢板带的制备方法,与实施例4不同的是:步骤(5)中,转化液的成分为:45g/l、酒石酸钠为8g/l,十水合磷酸钠为32g/l、柠檬酸钠为2.5g/l、氢氧化钠为5.3g/l、改性聚丙烯酰胺为0.15g/l。

[0069]

实施例6:

[0070]

一种锌基合金镀层钢板带的制备方法,还包括:将改性纳米二氧化硅采用常规电镀纳米技术沉积在实施例1中的锌基合金镀层钢板带表面;其中电镀液成分为:氯化锌为40g/l、氯化钾为120g/l、硼酸30g/l、乙基香兰素为2.5g/l、改性纳米二氧化硅颗粒为4.5g/l,其中改性纳米二氧化硅颗粒的平均粒径为50nm;电镀条件为:钢板带固定在阴极一端;峰值电流密度2.25a

·

cm

‑2,ph为5.5,温度为22℃,电磁搅拌下电镀1h,即得锌基合金镀层钢板带;

[0071]

具体地,本实施中,改性纳米二氧化硅的制备方法为:按重量份计,将2.75份纳米二氧化硅(购自浙江亚美纳米科技有限公司,纯度≥99.9%)加入至5份蒸馏水与5份无水乙醇中,然后置于超声波分散仪中预分散25min,得到预分散好的纳米二氧化硅;再将3.2份茶多酚、上述预分散好的纳米二氧化硅、60份蒸馏水与乙醇(蒸馏水:乙醇[v/v]=20:1)的混合溶液,用醋酸或氨水缓慢调节ph为5.1,在搅拌条件下加热至80℃,恒温75min,抽滤,洗涤,干燥,得到改性纳米二氧化硅。

[0072]

实施例7:

[0073]

一种锌基合金镀层钢板带的制备方法,与实施例6不同的是:电镀液成分为:氯化锌为40g/l、氯化钾为120g/l、硼酸30g/l、乙基香兰素为2.5g/l、改性纳米二氧化硅颗粒为3.5g/l,其中改性纳米二氧化硅颗粒的平均粒径为45nm;电镀条件为:钢板带固定在阴极一端;峰值电流密度2.25a

·

cm

‑2,ph为5.5,温度为22℃,电磁搅拌下电镀1h,即得锌基合金镀层钢板带。

[0074]

对比例1:

[0075]

一种锌基合金镀层钢板带的制备方法,与实施例1不同的是:步骤(2)中,在锌基合金镀层熔液中不添加镁。

[0076]

对比例2:

[0077]

一种锌基合金镀层钢板带的制备方法,与实施例4不同的是:将改性聚丙烯酰胺替换为未改性的聚丙烯酰胺;

[0078]

具体地,将丙烯酰胺和n

‑

甲基二烯丙基胺按摩尔比为0.8:0.2置于四口烧瓶中,通入氮气30min除去体系中氧,升温至50℃,加入单体总质量的0.06wt%引发剂v

‑

50,保温反

应10h,反应完毕后,将产物倒入无水乙醇(浸没过产物)中浸泡24h除去未反应单体,然后将产物置于真空干燥箱中干燥,得到聚丙烯酰胺。

[0079]

对比例3:

[0080]

一种锌基合金镀层钢板带的制备方法,与实施例4不同的是:将改性聚丙烯酰胺替换为edta。

[0081]

对比例4:

[0082]

一种锌基合金镀层钢板带的制备方法,与实施例6不同的是:将乙基香兰素替换为糖精。

[0083]

对比例5:

[0084]

一种锌基合金镀层钢板带的制备方法,与实施例6不同的是:将改性纳米二氧化硅替换为未改性纳米二氧化硅(购自浙江亚美纳米科技有限公司,纯度≥99.9%)。

[0085]

试验例1:

[0086]

钢板带表面形貌的测定

[0087]

采用场发射扫描电子显微镜对钢板带的微观表面形貌进行观察分析。

[0088]

图1为实施例4中钢板带的sem图;图2为对比例2中钢板带的sem;由图1、图2可以看出,对比例2中的锌基合金镀层的钢板带表面的转化膜由许多细小的球形颗粒堆积而成,但表面出现裂纹,结构并不致密;而实施例4中钢板带表面的转化膜结构致密,颗粒之间结合紧密,且未出现裂纹,且相对于对比例2,其表面比较光滑平整。这说明采用去氢木香内酯对聚丙烯酰胺改性制得改性聚丙烯酰胺,并将其作为转化膜的添加剂,其提高转化膜的致密性,进而改善锌基合金镀层钢板带的物理化学性能。

[0089]

试验例2:

[0090]

钢板带耐磨性能测试

[0091]

采用摩擦试验机上进行摩擦性能测试,对偶盘为45钢转动速度200rpm,所有摩擦实验均在室温条件下进行,作用时间10min。把试样磨损前后的质量变化作为磨损量,用fa1604s型电子天平进行称量;将普通热镀锌铝合金镀层钢板作为对照组。通过记录摩擦力矩来确定摩擦系数,计算式如下:

[0092]

μ=f/n=m/(0.03n)

[0093]

式中:

[0094]

μ为摩擦系数;

[0095]

f为摩擦力;

[0096]

n为载荷;

[0097]

m为平均扭转力矩。

[0098]

图3为钢板带的摩擦系数。由图3可以看出,实施例1

‑

3的摩擦系数低于0.25,低于对照组;对比实施例1与对比例1,实施例1的摩擦系数低于对比例1,这说明在锌基合金镀层中同时添加镁、锶、钛这三种元素,提高了钢板带的耐磨性能;实施例4

‑

5的摩擦系数不高于0.15,对比实施例1、实施例4

‑

5、对比例2

‑

3,实施例4

‑

5的摩擦系数低于实施例1、对比例2

‑

3,这说明采用去氢木香内酯改性聚丙烯酰胺,并将其用于处理锡酸盐以在锌基合金镀层钢板带表面形成转化膜,其进一步提高了钢板带的耐磨性能;由图3还可以看出,实施例6

‑

7的摩擦系数低于0.11,对比实施例1、实施例6

‑

7与对比例4,实施例6

‑

7的摩擦系数低于实施例

1、对比例4、对比例5,这说明采用茶多酚改性纳米二氧化硅得到改性纳米二氧化硅,并将乙基香兰素作为电镀液的成分,采用电镀纳米技术使含改性纳米二氧化硅的电镀液均匀地沉积在锌基合金镀层钢板带表面,形成含改性纳米二氧化硅的涂层,进一步提高了钢板带的耐磨性;可能是因为该改性纳米二氧化硅具有较好的分散性,同时其与乙基香兰素协同使用,可能进一步调节了电镀液的分散稳定性,使其均匀地沉积在镀层表面,进而提高了钢板带的耐磨性。

[0099]

试验例3:

[0100]

钢板带抗压强度测试

[0101]

将试样尺寸按gb/t 228

‑

2002进行制作,采用抗压强度测试仪来测定试样的抗压强度。

[0102]

图4为钢板带的抗压强度。由图4可以看出,实施例1

‑

3的抗压强度高于335mpa,高于纯钢板带;对比实施例1与对比例1,实施例1的抗压强度高于对比例1,这说明在锌基合金镀层中同时添加镁、锶、钛这三种元素,提高了钢板带的抗压强度;对比实施例1、实施例4

‑

5、对比例2

‑

3,实施例4

‑

5的抗压强度稍高于实施例1、对比例2

‑

3,这说明采用去氢木香内酯改性聚丙烯酰胺,并将其用于处理锡酸盐以在锌基合金镀层钢板带表面形成转化膜,稍微提高了钢板带的抗压强度,但影响不大;由图4还可以看出,实施例6

‑

7的抗压强度高于365mpa,对比实施例1、实施例6

‑

7与对比例4,实施例6

‑

7的抗压强度高于实施例1、对比例4、对比例5,这说明采用茶多酚改性纳米二氧化硅得到改性纳米二氧化硅,并将乙基香兰素作为电镀液的成分,采用电镀纳米技术使含改性纳米二氧化硅的电镀液均匀地沉积在锌基合金镀层钢板带表面,形成含改性纳米二氧化硅的涂层,进一步提高了钢板带的抗压强度,进而使钢板带具有较好的力学性能。

[0103]

试验例4:

[0104]

钢板带耐腐蚀性能测试

[0105]

用蒸馏水配置成浓度为5.5%氯化钠溶液,ph值为6.5~7.2;试样在浸泡之前,用电子天平称试样重w1。使用sy/q

‑

750盐雾箱,实验时盐雾箱内温度控制在35

±

0.5℃,连续喷雾72小时,实验结束后取出试样,用去离子水清洗,再用饱和醋酸氨溶液清洗后,去离子水冲洗、用丙酮或乙醇擦拭,干燥、称重w2,并用游标卡尺测量其表面积s,每个试样进行3个平行试验,取平均值;将普通热镀锌铝合金镀层钢板作为对照组。腐蚀速率v的计算公式如下:

[0106]

v=(w1‑

w2)/st

[0107]

式中:

[0108]

v:单位面积腐蚀失重,mg/cm2/day;

[0109]

w1:试样初始质量,mg;

[0110]

w2:腐蚀试验后试样清除腐蚀产物后质量mg;

[0111]

s:试样表面积,cm2;

[0112]

t:盐雾试验进行时间、全浸腐蚀试验进行时间,day。

[0113]

图5为钢板带的失重腐蚀速率。由图5可以看出,实施例1

‑

3的失重腐蚀速率低于0.3mg/cm2/day,低于对照组;对比实施例1与对比例1,实施例1的失重腐蚀速率低于对比例1,这说明在锌基合金镀层中同时添加镁、锶、钛这三种元素,提高了钢板带的耐腐蚀性能;

实施例4

‑

5的失重腐蚀速率低于0.09mg/cm2/day,对比实施例1、实施例4

‑

5、对比例2

‑

3,实施例4

‑

5的失重腐蚀速率低于实施例1、对比例2

‑

3,这说明采用去氢木香内酯改性聚丙烯酰胺,并将其用于处理锡酸盐以在镀覆含镁锶钛的锌基合金镀层的钢板带表面形成转化膜,其进一步提高了钢板带的耐腐蚀性能;由图5还可以看出,实施例6

‑

7的失重腐蚀速率低于0.1mg/cm2/day,对比实施例1、实施例6

‑

7与对比例4,实施例6

‑

7的失重腐蚀速率低于实施例1、对比例4,这说明采用茶多酚改性纳米二氧化硅得到改性纳米二氧化硅,并将乙基香兰素作为电镀液的成分,采用电镀纳米技术使含改性纳米二氧化硅的电镀液均匀地沉积在锌基合金镀层的钢板带表面,形成含改性纳米二氧化硅的涂层,进一步提高了钢板带的耐腐蚀性能。

[0114]

试验例5:

[0115]

钢板带耐水黏附性能测试

[0116]

将钢板带沉浸在40℃的水中并经过180小时,然后交叉切后使用胶带进行剥离试验,且根据剥离程度分为1(不良)至5(良好)等级并进行评价。

[0117]

表1钢板带的耐水黏附性能

[0118][0119][0120]

由表1可以看出,实施例4

‑

5的耐水黏附性达到5等级,对比实施例4

‑

5、对比例2

‑

3,实施例4

‑

5的耐水黏附性优于对比例2

‑

3,这说明采用去氢木香内酯改性聚丙烯酰胺,并将其用于处理锡酸盐以在锌基合金镀层钢板带表面形成转化膜,使钢板带具有优良的耐水黏附性。

[0121]

试验例6:

[0122]

钢板带自修复性能测试

[0123]

本实验将钢板带分切,将露出钢板带的部分浸入5%氯化钠溶液中,每隔2h测定露出的钢板带的腐蚀速率。其测试方法参考“试验例4:钢板带耐腐蚀性能测试”。

[0124]

图6为钢板带分切后的腐蚀速率。由图6可以看出,随着时间的增加,实施例4与实施例5中钢板带的腐蚀速率明显降低,在4h后基本趋于稳定;且实施例4与实施例5钢板带在盐雾腐蚀试验中腐蚀速率分别低于0.093mg/cm2/day、0.08mg/cm2/day,与镀覆含镁锶钛的锌基合金镀层钢板带在盐雾试验中的腐蚀速率相近,这说明本发明制得的含镁锶钛的锌基合金镀层钢板带具有优良的自修复性能;对比实施例4

‑

5、对比例2

‑

3,实施例4

‑

5的自修复功能优于对比例2

‑

3,这说明采用去氢木香内酯改性聚丙烯酰胺,并将其用于处理锡酸盐以在锌基合金镀层钢板带表面形成转化膜,其具有优良的自修复性能,能更好地自行包裹分切端面裸露的钢基,达到防护钢板带腐蚀的目的。

[0125]

本发明的操作步骤中的常规操作为本领域技术人员所熟知,在此不进行赘述。

[0126]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1