基于粉床增材制造的多维连续梯度材料制备装置及方法

1.本发明涉及功能梯度材料制备领域,特别涉及一种基于粉床增材制造的多维连续梯度材料制备装置及方法。

背景技术:

2.功能梯度材料是指材料内部的成分或微观组织结构呈现梯度变化,进而材料的性能也呈特定的梯度变化。相比较于传统复合材料,梯度材料不会存在界面,避免了在服役过程中界面由于性能突变或应力集中而导致的开裂。功能梯度材料最初是为了应用于航空航天领域,处于高温环境的一端为热障陶瓷,另一端为高温合金,提高其高温性能。随着科技的发展,梯度材料在各个领域都具有广阔的应用前景。如发动机燃烧室,内衬为铜合金,外层为高温合金,保证高温性能提高导热性;在汽车领域,可应用于汽车阀杆;在医用材料领域,可以制备钽合金梯度材料,提高生物相容性,降低比重;在能源领域,可应用于容器壳体和管道连接处等。但同时也对梯度材料的结构也提出了新的要求,单一零件内往往需要有多个梯度方向、梯度区间尺寸、梯度比例变化。

3.梯度材料的制备方法有很多,传统方法如离心铸造、粉末压制烧结、气相沉积等方法都存有一定局限性。增材制造技术是近年来新兴的制造技术,是基于离散堆积原理,通过层层累积制备零件。其中金属增材制造技术根据供料方式主要分为两类,一类是送料式的,如同轴送粉、丝材等,另一种是基于粉床的增材制造技术,如选区激光熔化、电子束熔化、喷射粘接等。其中基于同轴送粉技术制备梯度材料的研究较多也较为成熟,该方法特点为制造灵活但精度较低。目前,基于粉床式的增材制造技术是应用最多也是最具有发展前景的技术,有许多研究人员针对基于粉床增材制造技术制备梯度材料展开了研究。许多研究人员对供粉装置进行设计。中国专利cn108480630a提出在储粉器存放多种粉末,在储粉器出口设置特定对焦线或三角形结构,并设置混粉器,实现在单一粉层上具有连续成分梯度变化,且梯度比例不随层高变化。中国专利cn110369715a提出设置多个储粉器,根据设定每层粉末不同料缸的供粉比例实现在竖直方向上具有连续梯度。目前现有技术,只能在一个方向上实现连续的梯度变化,或者水平或者垂直,难以灵活控制梯度比例分布,无法满足在一个零件内具有多个梯度方向,且梯度区间可调的要求,不能体现出粉床增材制造技术灵活制备的优势。

技术实现要素:

4.本发明的目的是至少克服现有技术的不足之一,提供了一种基于粉床增材制造的多维连续梯度材料制备装置及方法,实现具有多个维度连续梯度变化材料的制备。

5.本发明采用如下技术方案:

6.一方面,本发明提供了一种基于粉床增材制造的多维连续梯度材料制备装置,自上而下依次包括储粉器、定量供粉器、栅格料槽、混粉器和铺粉器;平面xy为水平面,所述铺粉器的铺粉方向为y向,所述储粉器的移动方向为x向,竖向为z向,其中x向、y向和z向相互

垂直;

7.所述储粉器数量为2个或若干个,所述储粉器沿y向并排设置,每个所述储粉器的下方均设置有用于控制粉末供给量的所述定量供粉器;所述储粉器能沿x向移动;

8.所述栅格料槽呈漏斗状,且在x向形成格栅;所述格栅漏斗承接来自所述定量供粉器的2种或多种粉末,并在x向上形成各粉末的设定梯度;

9.所述混粉器设置于所述栅格料槽的下端,用于使来自于所述格栅料槽的粉末在y向均匀混合,在x向保持设定梯度;

10.所述铺粉器设置于选区激光熔化设备的工作台上,且在所述混粉器的下方,用以承接来自所述混粉器的y向已均匀混合,x向保持设定梯度的粉末;所述铺粉器在工作台上沿y向铺粉。

11.如上所述的任一可能的实现方式,进一步提供一种实现方式,所述装置还包括储粉器驱动单元,所述储粉器驱动单元包括储粉器固定架、滑动导轨和驱动电机;

12.所述滑动导轨沿x向设置,两个或多个所述储粉器并排固定安装在所述储粉器固定架上,所述储粉器固定架滑动连接在所述滑动导轨上,所述驱动电机驱动所述储粉器固定架沿所述滑动导轨沿x向移动。

13.如上所述的任一可能的实现方式,进一步提供一种实现方式,所述栅格料槽顶部为长方形,顶部x向长度与所述滑动导轨相同,顶部y向宽度根据所述储粉器尺寸及数目确定。

14.如上所述的任一可能的实现方式,进一步提供一种实现方式,所述栅格料槽内部沿x向设置等距隔断,相邻所述隔断之间形成一个栅格;所述储粉器固定支架沿所述活动导轨运动时,运动起始位置为第一个栅格,每次运动步长为一个栅格间距。

15.如上所述的任一可能的实现方式,进一步提供一种实现方式,所述混粉器为混粉滚筒,呈圆柱状,水平放置,能绕x向旋转轴旋转。

16.如上所述的任一可能的实现方式,进一步提供一种实现方式,所述装置还包括控制单元,所述控制单元分别与所述驱动电机及定量供粉器控制连接。

17.如上所述的任一可能的实现方式,进一步提供一种实现方式,每个所述定量供粉器均单独控制。

18.如上所述的任一可能的实现方式,进一步提供一种实现方式,所述装置置于选区激光熔化工作台上方,所述选区激光熔化设备包括工作台、成型缸、激光器和扫描振镜。

19.另一方面,本发明还提供了一种基于粉床增材制造的多维连续梯度材料制备方法,使用上述的装置,所述方法包括:

20.s1、两个或多个储粉器沿y向并排固定在储粉器固定架上,不同储粉器分别盛放不同种类的粉末;

21.s2、储粉器的初始位置为栅格料槽的第一个栅格,储粉器沿x向每次运动步长为一个栅格间距;每个储粉器根据各自设定通过定量供粉器供给不同量的粉末至栅格料槽的当前栅格当中,然后驱动电机控制储粉器运动至下一个栅格,重复供粉动作直至走完全部栅格,即实现粉末的配比沿x向梯度变化;

22.s3、混粉器承接来自于栅格料槽的粉末,使粉末在y向均匀混合,在x向保持设定梯度;

23.s4、铺粉器承接来自于混粉器的粉末,铺粉器在工作台上沿y方向运动,将梯度粉末铺放到成型缸上;

24.s5、激光扫描成型缸粉层,完成零件当前层打印;

25.s6、重复步骤s2-s5,直至完成零件的所有层打印,通过控制每层粉末沿x向的成分配比,及不同层粉末沿z向的成分配比,实现零件在x-z维度上具有连续可控的梯度分布。

26.如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤s2中,储粉器沿x向每次运动步长及栅格间距均为1mm。

27.本发明的有益效果为:本发明通过储粉器、定量供粉器、栅格料槽的配合设置,巧妙实现单一零件内梯度方向、比例的灵活可控,为多维度连续梯度材料制备提供了新的思路与方法;本发明装置结构新颖、简单,效率高,具有推广应用前景。

附图说明

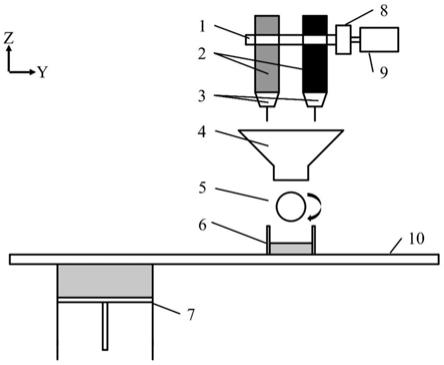

28.图1所示为本发明实施例一种基于粉床增材制造的多维连续梯度材料制备装置的y-z剖面示意图。

29.图2所示为本发明实施例的x-z剖面示意图。

30.图3所示为本发明实施例的x-y剖面示意图。

31.图4所示为实施例中格栅料槽的顶部示意图。

32.图中:1-储粉器固定架;2-储粉器;3-定量供粉器;4-栅格料槽;5-混粉器(混粉滚筒);6-铺粉器;7-成型缸;8-滑动导轨;9-驱动电机;10-工作台。

具体实施方式

33.下文将结合具体附图详细描述本发明具体实施例。应当注意的是,下述实施例中描述的技术特征或者技术特征的组合不应当被认为是孤立的,它们可以被相互组合从而达到更好的技术效果。在下述实施例的附图中,各附图所出现的相同标号代表相同的特征或者部件,可应用于不同实施例中。

34.在实施例中,工作台10平面为xy水平面,铺粉器6的铺粉方向为y向,储粉器2的移动方向为x向,竖向为z向,x向、y向和z向相互垂直。

35.如图1-图3所示,本发明实施例一种基于粉床增材制造的多维连续梯度材料制备装置,自上而下依次包括储粉器2、定量供粉器3、栅格料槽4、混粉器5和铺粉器6;

36.在一个具体实施例中,所述装置包括储粉器驱动单元,用以驱动储粉器2沿x向运动;所述储粉器驱动单元包括储粉器固定架1、滑动导轨8和驱动电机9,如图1所示;所述滑动导轨8沿x向设置,两个或多个所述储粉器2并排固定安装在所述储粉器固定架1上,所述储粉器固定架1滑动连接在所述滑动导轨8上,所述驱动电机9驱动所述储粉器固定架1沿所述滑动导轨8沿x向移动,带动所述储粉器2沿x向移动,如图2、图3所示。

37.在一个具体实施例中,储粉器2整体呈长方形,用以储存不同种类的粉末,如图1所示。每个储粉器2的下端连接一个定量供粉器3,用以控制粉末的流量,定量供粉器3通过单独的电信号控制粉末的流出量。

38.在一个具体实施例中,栅格料槽4位于储粉器2和滑动导轨8的下端,用以承接定量供粉器3供给的粉末,栅格料槽4整体自上而下呈漏斗状,顶部为长方形,如图3所示,x方向

长度与滑动导轨8相同,y方向长度可根据实际储粉器2数目设置,即长于多个储粉器2沿y向并列排布的长度,保证定量供粉器3中流出的粉末能够流入到栅格料槽4当中;栅格料槽4内部沿x方向设置等距隔断,储粉器固定架1沿活动导轨8运动时,运动起始位置为第一个栅格,每次运动步长为一个栅格间距,每停留在一个栅格上,每个储粉器2根据各自设定通过定量供粉器3供给不同量的粉末至当前栅格当中,然后驱动电机9控制储粉器2运动至下一个栅格,重复上述动作直至走完全部栅格,即实现粉末的配比沿x向变化。

39.在一个具体实施例中,混粉器5位于栅格料槽下端,混粉器5可选择为混粉滚筒,呈圆柱体,水平放置,绕x轴运动,用来承接栅格料槽4中已经具有梯度比例的粉末,并使粉末在y方向上均匀混合,而x方向仍保持设定的配比变化。

40.在一个具体实施例中,.铺粉器6位于混粉器5下端,用以承接混粉器5中具有梯度比例的粉末,铺粉器6沿y方向运动,并将梯度粉末铺放在成型缸7上。

41.本发明实施例一种基于粉床增材制造的多维连续梯度材料制备方法,包括:

42.s1、两个或多个储粉器2沿y向并排固定在储粉器固定架1上,不同储粉器2分别盛放不同种类的粉末;

43.s2、储粉器2的初始位置为栅格料槽4的第一个栅格,储粉器2沿x向每次运动步长为一个栅格间距;每个储粉器2根据各自设定通过定量供粉器3供给不同量的粉末至栅格料槽4的当前栅格当中,然后驱动电机9控制储粉器2运动至下一个栅格,重复供粉动作直至走完全部栅格,即实现粉末的配比沿x向梯度变化;在一个具体实施例中,如图4所示,栅格料槽4沿x方向的长度为nmm,栅格料槽4的目的是将整个粉层沿x方向进行切分成多个区域单独供粉,并设定为为p1,p2,p3,

···

pn,每个栅格宽度或区域宽度为1mm;根据该层粉末沿x方向梯度变化比例,确定每个栅格内,各定量供粉器3开启次数,即对应该位置成分的配比;

44.s3、混粉器5承接来自于栅格料槽4的粉末,使粉末在y向均匀混合,在x向保持设定梯度;

45.s4、铺粉器6承接来自于混粉器5的粉末,铺粉器6在工作台10上沿y方向运动,将梯度粉末铺放到成型缸7上;

46.s5、激光扫描成型缸7粉层,完成零件当前层打印;

47.s6、重复步骤s2-s5,直至完成零件的所有层打印,通过控制每层粉末沿x向的成分配比,及不同层粉末沿z向的成分配比,实现零件在x-z维度上具有连续可控的梯度分布。

48.以下实施例为采用两种粉末进行打印,分别为a粉和b粉,分别放入不同储粉器2当中。

49.确定梯度比例分布,即每一层(至最后一层第n层)粉末的梯度比例变化。

50.根据第一层粉末梯度比例的设定,两个储粉器2和定量供粉器3沿x方向供给不同比例的粉末(从第一个栅格到最后一个栅格)。

51.粉末经栅格料槽4进入混粉器5当中进行y方向混合,在x方向保持预定梯度比例。

52.粉末落入铺粉器6当中,并铺放至成型缸7粉床上。

53.激光扫描当前层粉末。

54.重复上述供粉、混粉、铺粉、打印步骤,其中每层粉末的供粉步骤中,储粉器2和定量供粉器3根据当前层梯度比例来沿x方向进行供粉,直至打印结束。

55.本文虽然已经给出了本发明的几个实施例,但是本领域的技术人员应当理解,在不脱离本发明精神的情况下,可以对本文的实施例进行改变。上述实施例只是示例性的,不应以本文的实施例作为本发明权利范围的限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1