一种Nb相增韧高强高塑型γ-TiAl基合金及其制备方法

本发明涉及一种nb相增韧高强高塑型γ-tial基合金及其制备方法,属于铝钛基复合材料加工。

背景技术:

1、γ-tial基合金因密度低、比强度高、抗腐蚀和抗蠕变性能好以及具有一定的高温强度,成为航空、航天、汽车领域发动机耐高温结构件极具应用潜力的材料。然而,因γ-tial基合金晶体结构导致的固有室温本质脆性,严重制约了该类轻质结构材料的应用。因此,提高γ-tial基合金的室温韧性和塑性,对于推动这类材料的工程实际应用,实现重要结构零件的轻量化,具有重要意义。

2、目前,改善γ-tial基合金室温韧性塑性的常用方法主要有:(1)向γ-tial基合金添加x类(x=cr、mn、v)合金元素,优化合金成分;(2)向铸造γ-tial基合金添加少量b元素等晶粒细化剂;(3)降低γ-tial基合金中氧、氮等杂质元素含量;(4)采用粉末冶金与热变形方法,充分细化合金组织和晶粒尺寸。这些方法,虽然可以改善合金的室温韧性与塑性,但总体而言效果非常有限,合金的室温塑性最高一般也只能达到2~2.5%左右,无法满足实际工程应用的要求。因此,提供一种高强高塑型γ-tial基合金,有效解决γ-tial基合金的室温脆性问题的同时提高材料的强度是十分必要的。

技术实现思路

1、本发明为了解决现有γ-tial基合金室温塑性韧性低、强度不足的问题,本申请采用粉末冶金方法向γ-tial基合金中引入nb增韧相制备增韧高强高塑型γ-tial基合金材料,提供一种γ-tial基材料的增韧增塑的新途径。

2、本发明的技术方案:

3、一种nb相增韧高强高塑型γ-tial基合金,以机械球磨细化的nb粉末作为增韧相原料,以雾化γ-tial预合金粉末作为基体相原料,韧性相nb弥散分布于基体γ-tial相的边界处。

4、进一步限定,初始粗大nb颗粒的粒径为200~250μm,细化后nb粉末粒径为3~15μm,γ-tial预合金粉末的粒径为100~150μm。

5、进一步限定,γ-tial预合金粉末的化学成分为ti-47al-2cr-2nb。

6、上述nb相增韧高强高塑型γ-tial基合金的制备方法,该方法包括以下步骤:

7、一、细化nb粉;

8、首先将初始粗大nb颗粒和不同直径磨球按球料比为20:1装入球磨罐中,球磨转速300r/min,每间隔5min球磨一次,每次球磨30min,球磨时间16h,在高纯氩气(99.99%)氛围下进行机械球磨破碎,获得细小nb粉末;

9、二、球磨混粉;

10、将步骤一制备的细小nb粉末与雾化γ-tial预合金粉末按一定质量百分比装入球磨罐中,球料比为(5~10):1,球磨转速为150~250r/min,每间隔10min球磨一次,每次球磨时长20~30min,球磨时长为6~18h,在高纯氩气氛围下进行常温混合,获得nb弥散分布的nb/γ-tial混合粉末;

11、三、热压烧结;

12、将步骤二获得的混合粉末在真空度高于1×10-2mpa条件下,加热至1100~1300℃,加压30~80mpa,保温保压0.5~1.5h,然后卸载并炉冷至室温,获得致密的nb相增韧高强高塑型γ-tial基合金材料。

13、进一步限定,步骤二中nb含量占混合粉末总质量的5~17%。

14、进一步限定,步骤二球料比为5:1,在氩气氛围下进行常温球磨搅拌,球磨转速为250r/min,每间隔10min球磨一次,每次球磨时间为20min,球磨时长12h。

15、进一步限定,步骤二球料比为10:1,在氩气氛围下进行常温球磨搅拌,球磨转速为150r/min,每间隔10min球磨一次,每次球磨时间为30min,球磨时长16h。

16、进一步限定,步骤一和二中所涉及到的装粉和取粉操作均在高纯氩气氛围的真空手套箱中实施。具体操作过程为:先将球磨罐抽真空至-0.1mpa,然后向球磨罐中充入氩气,氩气纯度≥99.99%,直至球磨罐内压强为0.1~0.5mpa,重复上述抽真空和充氩气3次。

17、进一步限定,步骤一和二中所涉及到的磨球为高铬钢材质,由直径规格为8mm和5mm按照质量配比为2:1组成。

18、进一步限定,步骤三的具体操作过程为:

19、首先对混合粉末施加5mpa预压力,然后抽真空,当真空度高于1×10-2mpa时开始加热,加热至300℃,卸载预压力,继续加热至1200℃加压60mpa,保温保压1h,卸载并停止加热炉冷至室温。

20、进一步限定,步骤三的具体操作过程为:

21、首先对混合粉末施加5mpa预压力,然后抽真空,当真空度高于1×10-2mpa时开始加热,加热至300℃,卸载预压力,继续加热至1250℃加压40mpa,保温保压0.5h,卸载并停止加热,炉冷至室温。

22、本发明具有以下有益效果:

23、(1)本发明采用粗大nb元素颗粒作为实验原料,通过高能球磨细化工艺制备出颗粒尺寸3~15μm的细小nb粉末,具有制备成本低、nb形貌和尺寸可控等优势。

24、(2)本发明采用细小nb元素粉末和雾化γ-tial预合金粉末,在调控组织结构的同时解决了nb相分布偏析和不均匀的问题,且细小nb元素粉末可有效提高nb元素粉末在γ-tial基体周围弥散分布效率;

25、(3)本发明通过高能球磨细化nb粉颗粒尺寸以及低能球磨混粉工艺获得nb弥散分布的nb/γ-tial混合粉末,制粉工艺简单,可操作性强,且球磨混粉过程中采用低球料比和低转速(低能量)的目的是尽可能保证雾化γ-tial颗粒的球状特征在混粉过程中不被破坏;

26、(4)本发明采用粉末冶金法制备γ-tial基合金材料,将nb颗粒作为增韧体弥散分布于γ-tial基体颗粒周围,热压烧结时,γ-tial基体与nb相界面反应,生成中间相增强了基体和增韧体之间的结合强度,同时部分nb固溶于γ-tial基体中产生固溶强化效应,而反应剩余的nb相则提高了材料的整体塑性、韧性;

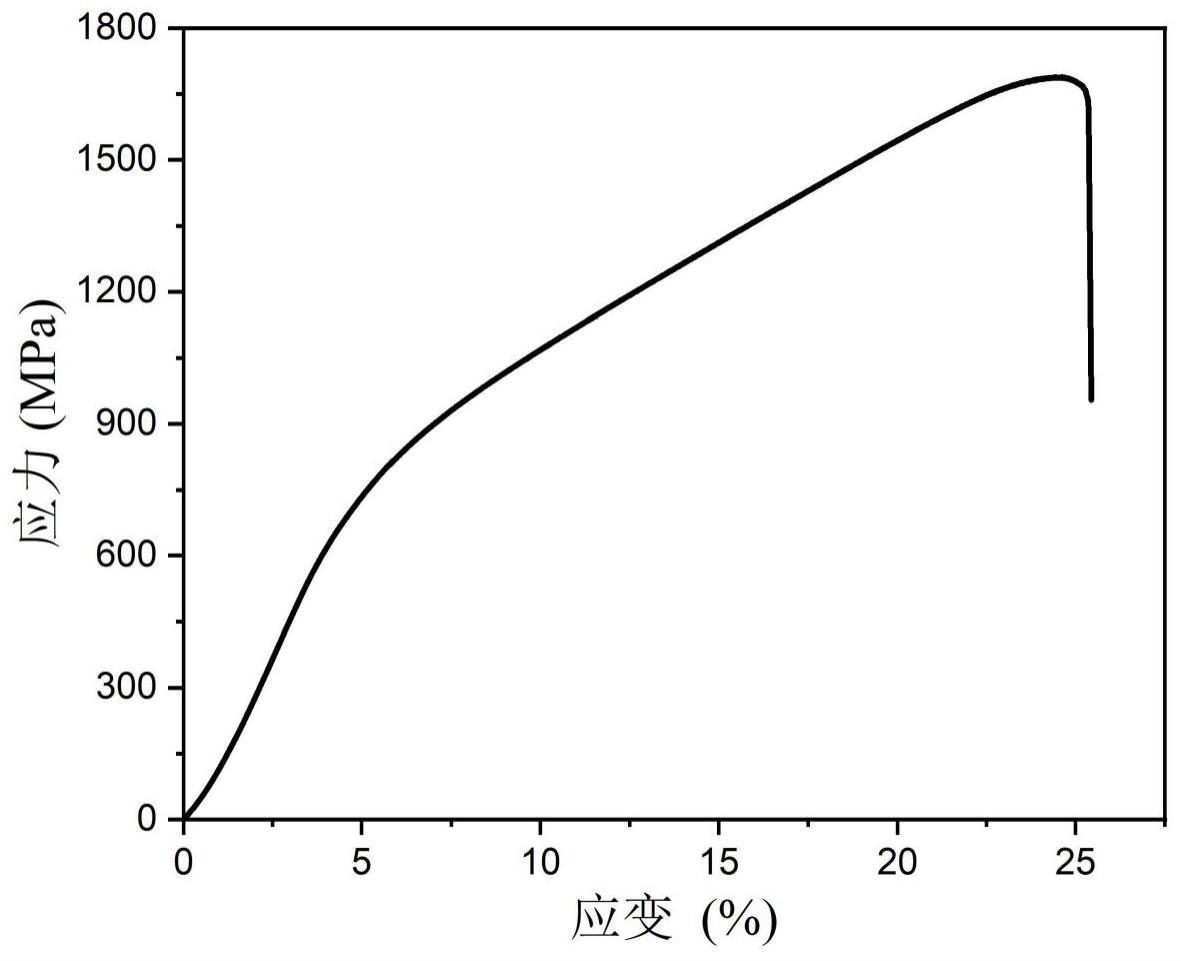

27、(5)本发明通过对nb颗粒的含量以及热压烧结参数的调控,实现了γ-tial基合金材料显微组织中增韧nb相含量、nb在γ-tial基体中的扩散固溶程度、nb相与γ-tial基体界面反应的定量调控,获得了调控范围更宽、综合性能更优的γ-tial基合金材料,制备出高强高塑的γ-tial基合金,其室温压缩性能达到:强度大于1.6gpa、断裂应变大于25%。

技术特征:

1.一种nb相增韧高强高塑型γ-tial基合金,其特征在于,以机械球磨将初始粗大nb颗粒细化作为增韧相原料,以雾化γ-tial预合金粉末颗粒作为基体原料,制备获得具有一定结构的nb相增韧高强高塑型γ-tial基合金,所述的韧性相nb弥散分布于基体γ-tial相的边界处。

2.根据权利要求1所述的一种nb相增韧高强高塑型γ-tial基合金,其特征在于,所述的初始粗大nb颗粒的粒径为200~250μm,细化后nb粉末粒径为3~15μm。

3.根据权利要求1所述的一种nb相增韧高强高塑型γ-tial基合金,其特征在于,所述的γ-tial预合金粉末的粒径为100~150μm,所述的γ-tial预合金粉末的化学成分为ti-47al-2cr-2nb。

4.一种权利要求1~3任一项所述的nb相增韧高强高塑型γ-tial基合金的制备方法,其特征在于,该方法包括以下步骤:

5.根据权利要求4所述的nb相增韧高强高塑型γ-tial基合金的制备方法,其特征在于,所述的步骤二引入的nb粉末含量占混合粉末总质量的5~17%。

6.根据权利要求4所述的nb相增韧高强高塑型γ-tial基合金的制备方法,其特征在于,所述的步骤二球料比为5:1,在氩气氛围下进行常温球磨搅拌,球磨转速为250r/min,每间隔10min球磨一次,每次球磨时间为20min,球磨时长12h。

7.根据权利要求4所述的nb相增韧高强高塑型γ-tial基合金的制备方法,其特征在于,所述的步骤二球料比为10:1,在氩气氛围下进行常温球磨搅拌,球磨转速为150r/min,每间隔10min球磨一次,每次球磨时间为30min,球磨时长16h。

8.根据权利要求4所述的nb相增韧高强高塑型γ-tial基合金的制备方法,其特征在于,所述的步骤一和步骤二所涉及的磨球均为高铬钢材质,由直径规格为8mm和5mm按照质量配比2:1组成。

9.根据权利要求4所述的nb相增韧高强高塑型γ-tial基合金的制备方法,其特征在于,所述的步骤三的具体操作过程为:

10.根据权利要求4所述的nb相增韧高强高塑型γ-tial基合金的制备方法,其特征在于,所述的步骤三的具体操作过程为:

技术总结

本发明公开了一种Nb相增韧高强高塑型γ‑TiAl基合金及其制备方法,属于γ‑TiAl基材料制备加工技术领域。本发明解决了现有γ‑TiAl基合金室温塑性低、且强度和塑性不能兼得的问题。本发明首先通过高能球磨细化Nb粉颗粒尺寸,然后再将细化的Nb粉弥散分布于γ‑TiAl基合金粉末表面,最后通过真空热压烧结技术获得Nb相增韧高强高塑型γ‑TiAl基合金。本发明方法的生产成本低、可实现对增韧相Nb的含量与分布规律、Nb与γ‑TiAl基体中的固溶量及界面反应程度、γ‑TiAl基合金微观组织的有效调控,制备出高强高塑的γ‑TiAl基合金,其室温压缩性能达到:强度大于1.6GPa、断裂应变大于25%。

技术研发人员:胡连喜,申景园,孙宇,刘文超

受保护的技术使用者:哈尔滨工业大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!