一种抗硫套管的制作方法

本发明涉及油田作业套管,特别涉及一种抗硫套管。

背景技术:

1、世界油气田中大约1/3含有硫化氢气体。我国许多油田如四川、长庆、华北、新疆、江汉等油田的油气层中都含有硫化氢,其中尤以四川油田为例,它是世界上腐蚀最严重的油气田之一。国外也有许多含硫化氢的油气田,如美国的巴罗马油田、加拿大的平切尔湾油田。普通套管在用于含硫化氢的油气资源开采时,套管在使用应力和硫化氢气体的作用下,往往会在受力远低于其本身屈服强度时突然发生脆断(这种现象称为硫化氢应力腐蚀),轻者造成套管柱或整口井报废,重者会造成井喷,使硫化氢随油气一同外溢,造成整台钻机及周围生态环境的巨大破坏。因此,开采含硫化氢的油气资源就必须使用抗硫化氢套管。

2、抗硫化氢套管是一种高技术含量的产品,尤其是高钢级抗硫套管产品。目前国内知名钢管生产企业通过研究硫化氢应力腐蚀机理,包括套管材料化学成分、组织、强度对硫化氢应力腐蚀的影响分析研究,研制出自己的抗硫化氢套管专利产品。针对抗硫化氢套管材料研制一般做法为降低有害元素,提高钢材的纯净度,合理添加nb、v、ti、al等合金元素,起到细化晶粒的作用,可以细化材料组织、提高钢的强度和韧性,采用适宜的热处理工艺得到均匀的组织,以提高套管材料抗硫化氢性能。但是,在实际应用中,钢级套管抗硫化氢腐蚀性能还不能满足超深井、含硫化氢井钻井作业需求。

技术实现思路

1、本发明的目的是提供一种兼具硫化氢应力腐蚀性

2、的抗硫套管。

3、为此,本发明技术方案如下:

4、一种抗硫套管,其由以质量百分数计的0.20~0.30%碳粉、0.20~0.308%硅粉、0.4~0.5%锰粉、0.010~0.012%磷粉、0.001~0.003%硫粉、0.01~0.04%铜粉、0.01~0.04%镍粉、0.8~1.2%铬粉、0.6~0.9%钼粉、0.05~0.10%钒粉、0.02~0.05%铝粉、0.001~0.004%钛粉、0.001~0.004%硼粉、0.02~0.04%铌粉、0.001~0.008%铋粉、0.001~0.008%砷粉、0.001~0.008%锡粉、0.001~0.008%铅粉、0.001~0.008%锑粉和余量的铁粉混合均匀构成,各组分质量分数之和为100%。

5、进一步地,该抗硫套管采用如下方法制备而成,具体步骤为:

6、s1、将各组分按比例称量并混合均匀后,依次经转炉冶炼、炉外精炼、真空处理和连铸制得管胚;

7、s2、将管胚置于环形炉中并加热至1250℃,出炉后经连轧制得热轧态钢管;

8、s3、对热轧态钢管加热至850℃,保温30~60min,空冷,再把整管在650℃进行回火并保温60~120min后,水冷,即制得抗硫钢管;

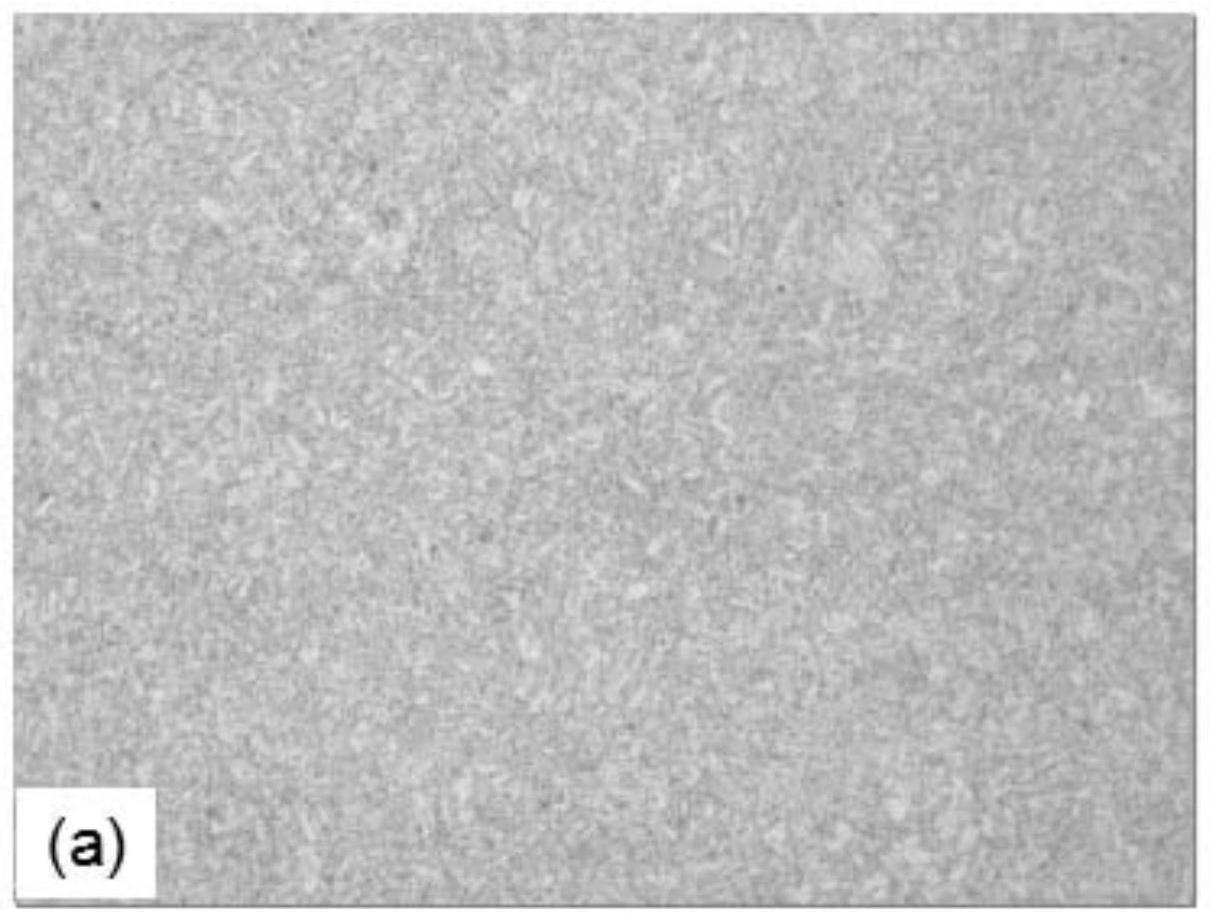

9、采用上述配方制备进行制备的抗硫套管能够在制作过程中实现获得均匀一致的回火索氏体组织和细小晶粒,以达到高强高韧的平衡效果的目的,保证制备得到的抗硫钢管的各项力学性能和抗硫化氢应力腐蚀性能表现优异。

10、与现有技术相比,该抗硫套管的金相组织为回火索氏体,晶粒度级别为9.5~10.0级;在力学性能方面,屈服强度在768~815mpa之间,抗拉强度在829~872之间,抗冲击性能好,且在抗硫化氢应力腐蚀实验中管体在压力加载下720h不断裂,表现出极佳的抗硫性能;在材料硬度方面,管体的最大硬度为28.2hrc,最大变化量为2.9hrc,接箍的最大硬度为27.9hrc,最大变化量为2.4hrc,具有很好的市场应用和推广前景。

技术特征:

1.一种抗硫套管,其特征在于,由以质量百分数计的0.20~0.30%碳粉、0.20~0.308%硅粉、0.4~0.5%锰粉、0.010~0.012%磷粉、0.001~0.003%硫粉、0.01~0.04%铜粉、0.01~0.04%镍粉、0.8~1.2%铬粉、0.6~0.9%钼粉、0.05~0.10%钒粉、0.02~0.05%铝粉、0.001~0.004%钛粉、0.001~0.004%硼粉、0.02~0.04%铌粉、0.001~0.008%铋粉、0.001~0.008%砷粉、0.001~0.008%锡粉、0.001~0.008%铅粉、0.001~0.008%锑粉和余量的铁粉混合均匀构成,各组分质量分数之和为100%。

2.根据权利要求1所述的抗硫套管,其特征在于,其采用如下方法制备而成,具体步骤为:

技术总结

本发明公开了一种抗硫套管,其由以质量百分数计的0.20~0.30%碳粉、0.20~0.308%硅粉、0.4~0.5%锰粉、0.010~0.012%磷粉、0.001~0.003%硫粉、0.01~0.04%铜粉、0.01~0.04%镍粉、0.8~1.2%铬粉、0.6~0.9%钼粉、0.05~0.10%钒粉、0.02~0.05%铝粉、0.001~0.004%钛粉、0.001~0.004%硼粉、0.02~0.04%铌粉、0.001~0.008%铋粉、0.001~0.008%砷粉、0.001~0.008%锡粉、0.001~0.008%铅粉、0.001~0.008%锑粉和余量的铁粉混合均匀构成;该抗硫套管的金相组织为回火索氏体,晶粒度级别为9.5~10.0级;在力学性能方面,该抗硫套管的屈服强度、抗拉强度、抗冲击性和抗硫性能均满足技术要求;在材料硬度方面,管体的和接箍的最大硬度和最大变化量均满足技术要求,具有很好的市场应用和推广前景。

技术研发人员:苏金洋,薛自建,杨富荣,王海东,花志斌,许丽娟

受保护的技术使用者:中国石油天然气集团有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!