一种钛合金铸造石墨铸型用复合涂层及其制备方法和应用与流程

本发明涉及涂层材料及等离子喷涂技术,具体地是一种钛合金铸造石墨铸型用复合涂层及其制备方法和应用。

背景技术:

1、石墨由于具有较好的热稳定性,与钛合金反应微弱,较低的热膨胀系数以及高的熔化温度等特点,被认为是最适宜作为钛合金铸造的铸型材料之一。然而,由于激冷作用,会导致铸件表层合金溶液出现凝固受阻不连续,不能完全汇聚融合,使铸件表面产生冷隔流痕等问题。同时由于活泼钛液与石墨铸型材料反应形成脆性污染层,而石墨铸型退让性差,阻碍铸件收缩,使得脆性污染层开裂,最终导致铸件表面出现裂纹,尤其对于形状复杂的薄壁结构铸件极为明显,因此,研究如何改善钛合金铸件表面质量具有重要意义。

技术实现思路

1、针对上述现有技术的不足,本发明提供一种钛合金铸造石墨铸型用复合涂层及其制备方法和应用,所述复合涂层与石墨铸型基体具有良好的结合,且绝热效果优异,采用涂覆有复合涂层的石墨铸型可获得表面质量更高的钛合金铸件。

2、本发明技术方案如下:

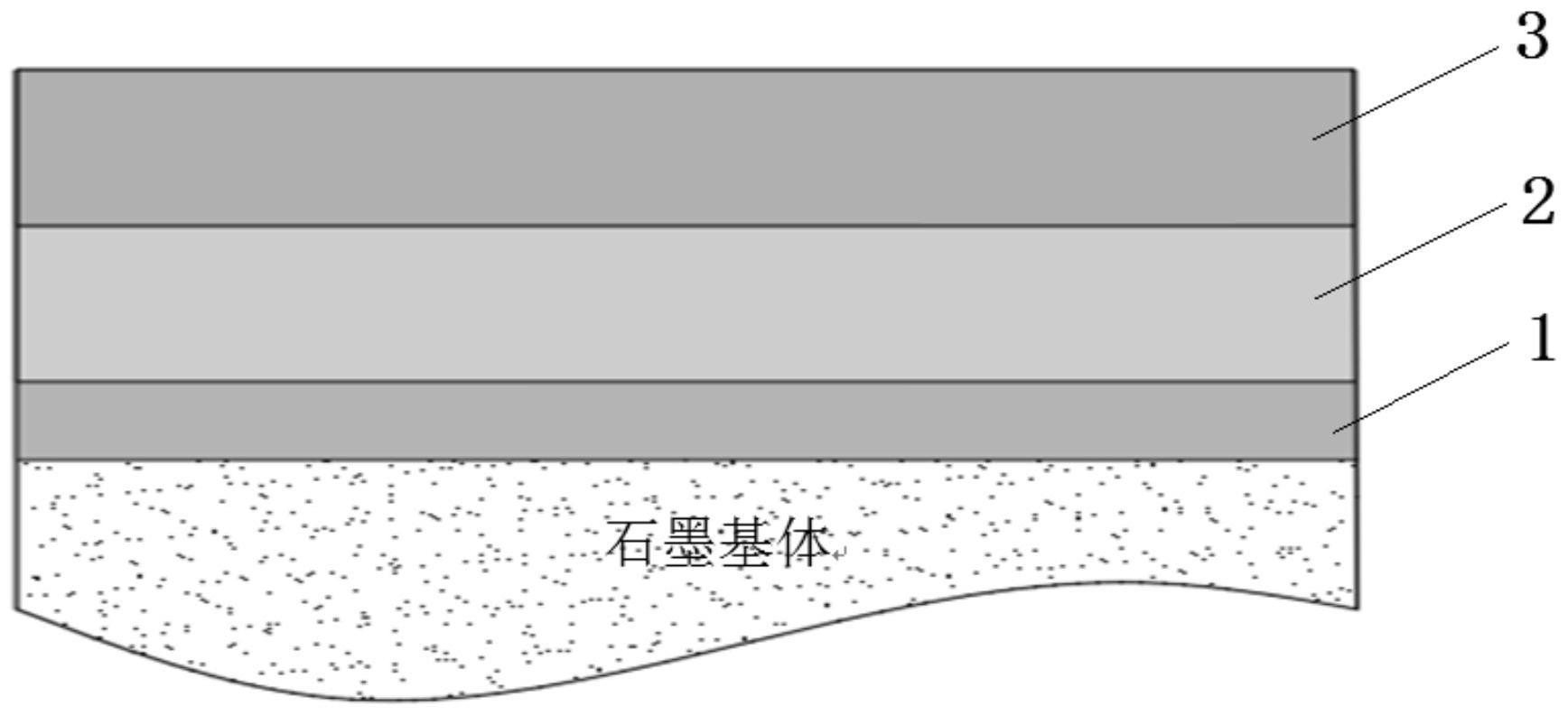

3、一种钛合金铸造石墨铸型用复合涂层,其特征在于:所述复合涂层由金属粘结层和陶瓷层组成,所述陶瓷层分为陶瓷上层和陶瓷下层,陶瓷下层由al2o3制成,陶瓷上层由zro2、y2o3、cao、mgo和ceo2制成,按质量百分比记,其组成为:y2o3:28%~32%,cao:4%~8%,mgo:2%~4%,ceo2:1%~2%,zro2:余量;

4、所述金属粘结层两侧分别为石墨铸型和陶瓷下层。

5、作为优选的技术方案:

6、所述金属粘结层由ni/al合金粉末制成,所述陶瓷上层各组成材料质量百分比为:60%zro2-30%y2o3-6%cao-3%mgo-1%ceo2。

7、所述金属粘结层厚度为40~60μm,陶瓷下层厚度为20~40μm,陶瓷上层厚度为60~80μm。

8、本发明还提供了所述复合涂层的制备方法,其特征在于:采用等离子喷涂工艺将各涂层依次喷涂在石墨铸型内腔表面,然后将涂覆有复合涂层的石墨铸型干燥后置于真空环境中进行阶梯式焙烧。

9、其中:喷涂陶瓷上层前,将zro2、y2o3、cao、mgo、ceo2粉末按质量比混合,同时加入去离子水,在行星球磨机中球磨3h~4h,再将聚乙烯醇加入浆料中继续球磨3h~5h,球磨机转速为250~350r/min,制备复合粉体浆料供喷雾造粒。采用喷雾干燥机进行喷雾造粒制备粉末,主要工艺参数为:(a)入口温度为250~280℃,出口温度为100~120℃;(b)雾化轮供气压力为1.4×105~1.8×105pa;(c)进料速度40~60r/min;筛选粒径范围在20~100μm的粉末颗粒。

10、等离子喷涂工艺参数如下:

11、电流为:陶瓷下层:350~400a,陶瓷上层:400~450a,金属粘结层:350~400a;

12、电压为:陶瓷下层:40~45v,陶瓷上层:45~50v,金属粘结层:40~45v;

13、等离子生成h2流量为:陶瓷下层:0.2~0.6l/min,陶瓷上层:0.8~1.2l/min,金属粘结层:0.2~0.6l/min;

14、喷射距离:陶瓷下层:130~170mm,陶瓷上层:130~170mm,金属粘结层:180~220mm。

15、将涂覆有复合涂层的石墨铸型置入温度18℃,相对湿度50%的环境中进行干燥,待干后放入烘箱干燥,并在110~120℃下保温2~4h。然后石墨铸型置于高温真空热处理炉中进行阶梯式焙烧,首先在380℃下保温2h,然后在600℃下保温2h,再将温度升至1030℃保温2h后炉冷至300℃,待炉温降至300℃以下,关闭机械罗茨泵和真空直流阀,关闭机械泵并向机械泵充气,停止冷却水,并空冷至室温。

16、一种钛合金精密铸造方法,其特征在于,具体工艺如下:

17、(1)制备石墨铸型:根据铸造工艺图纸,采用无模数控加工技术将石墨电极块制备成石墨铸型,原料采用高纯石墨;

18、(2)涂覆复合涂层:采用等离子喷涂工艺在制备好的石墨铸型内腔表面喷涂复合涂层;

19、(3)预热并焙烧石墨铸型:将涂覆有复合涂层的石墨铸型置入温度18℃、相对湿度50%的环境中进行干燥,待干后放入烘箱干燥,并在110~120℃下保温2~4h,然后将石墨铸型置于高温真空热处理炉中进行阶梯式焙烧;

20、(4)熔炼合金:将钛合金电极安装到真空自耗电极凝壳炉电极杆上,装卡铸型,关闭炉门后将炉体抽真空,当真空度≤3×10-2pa时,开始熔化电极,熔炼电流控制在8000a~18000a,电压控制在35~40v;

21、(5)浇注合金:所述合金原料熔化到浇注重量后,转动铸型离心盘,离心盘转速控制在100~250r/min,翻转坩埚将合金液到入铸型中,获得钛合金铸件。

22、本发明具有如下优点:

23、1、本发明所述复合涂层材料与常规的单一涂层材料相比具有更致密的组织结构,且各涂层之间适配性好,孔隙率低,无层间裂纹,绝热效果更优异。

24、2、采用本发明所述方案可显著提高钛合金铸件的表面质量,浇注所得的钛合金铸件表面粗糙度ra≤3.2μm,污染层厚度≤10μm,无表面裂纹。

25、3、本发明所述复合涂层在浇注的不同阶段具有多重功效:浇注初期,涂层具有隔热保温作用,可显著降低熔体热量损失,从而有效提高钛液充型、成形和补缩能力;浇注过程中,涂层可改善型腔表面质量,减少热冲击或物理冲击造成型腔表面颗粒脱落从而进入熔体造成的缺陷;浇注后期,涂层与石墨铸型一起形成温度梯度,可实现顺序凝固和补缩。

26、4、相较于人工涂刷方法,本发明采用等离子喷涂技术制备的铸型表面涂层表现出更优异的涂挂性,涂层与石墨基体之间结合强度≥50mpa。

技术特征:

1.一种钛合金铸造石墨铸型用复合涂层,其特征在于:所述复合涂层由金属粘结层和陶瓷层组成,所述陶瓷层分为陶瓷上层和陶瓷下层,陶瓷下层由al2o3制成,陶瓷上层由zro2、y2o3、cao、mgo和ceo2制成,按质量百分比记,其组成为:y2o3:28%~32%,cao:4%~8%,mgo:2%~4%,ceo2:1%~2%,zro2:余量;

2.按照权利要求1所述钛合金铸造石墨铸型用复合涂层,其特征在于:所述金属粘结层由ni/al合金粉末制成,所述陶瓷上层各组成材料质量百分比为:y2o3:30%,cao:6%,mgo:3%,ceo2:1%,zro2:余量。

3.按照权利要求1所述钛合金铸造石墨铸型用复合涂层,其特征在于:所述金属粘结层厚度为40~60μm,陶瓷下层厚度为20~40μm,陶瓷上层厚度为60~80μm。

4.一种按照权利要求1-3任一所述复合涂层的制备方法,其特征在于:采用等离子喷涂工艺将各涂层依次喷涂在石墨铸型内腔表面,然后将涂覆有复合涂层的石墨铸型干燥后置于真空环境中进行阶梯式焙烧。

5.按照权利要求4所述复合涂层的制备方法,其特征在于:喷涂陶瓷上层前,将zro2、y2o3、cao、mgo、ceo2粉末按质量比混合,同时加入去离子水,在行星球磨机中球磨3h~4h,再将聚乙烯醇加入浆料中继续球磨3h~5h,球磨机转速为250~350r/min,制备复合粉体浆料供喷雾造粒。

6.按照权利要求5所述复合涂层的制备方法,其特征在于:采用喷雾干燥机进行喷雾造粒制备粉末,主要工艺参数为:(a)入口温度为250~280℃,出口温度为100~120℃;(b)雾化轮供气压力为1.4×105~1.8×105pa;(c)进料速度40~60r/min;筛选粒径范围在20~100μm的粉末颗粒。

7.按照权利要求4所述复合涂层的制备方法,其特征在于,等离子喷涂工艺参数如下:

8.按照权利要求4所述复合涂层的制备方法,其特征在于:将涂覆有复合涂层的石墨铸型置入温度18℃,相对湿度50%的环境中进行干燥,待干后放入烘箱干燥,并在110~120℃下保温2~4h。

9.按照权利要求4所述复合涂层的制备方法,其特征在于,将涂覆有复合涂层的石墨铸型置于高温真空热处理炉中进行阶梯式焙烧,首先在380℃下保温2h,然后在600℃下保温2h,再将温度升至1030℃保温2h后炉冷至300℃。

10.一种基于权利要求1-3任一所述复合涂层的钛合金精密铸造方法,其特征在于,具体工艺如下:

技术总结

本发明提供了一种钛合金铸造石墨铸型用复合涂层及其制备方法和应用,所述复合涂层由金属粘结层和陶瓷层组成,所述陶瓷层分为陶瓷上层和陶瓷下层,陶瓷下层由Al<subgt;2</subgt;O<subgt;3</subgt;制成,陶瓷上层由ZrO<subgt;2</subgt;、Y<subgt;2</subgt;O<subgt;3</subgt;、CaO、MgO和CeO<subgt;2</subgt;制成,按质量百分比记,其组成为:Y<subgt;2</subgt;O<subgt;3</subgt;:28%~32%,CaO:4%~8%,MgO:2%~4%,CeO<subgt;2</subgt;:1%~2%,ZrO<subgt;2</subgt;:余量;所述金属粘结层两侧分别为石墨铸型和陶瓷下层。该复合涂层与石墨铸型基体具有更好的结合性,各涂层之间适配性好,孔隙率低,无层间裂纹,绝热效果更优异,采用涂覆有复合涂层的石墨铸型可获得表面质量更优异的钛合金铸件,所得钛合金铸件表面粗糙度Ra≤3.2μm,污染层厚度≤10μm,无表面裂纹。

技术研发人员:谢华生,赵军,刘时兵,史昆,刘鸿羽,倪嘉,刘田雨,李重阳,王彦鹏

受保护的技术使用者:沈阳铸造研究所有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!